(54) СПОСОБ ПРОИЗВОДСТВА СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом дефосфорации металлов при продувке порошками | 1979 |

|

SU785366A1 |

| Механизированная поточная линия для продувки жидкой стали порошкообразными материалами | 1976 |

|

SU722954A1 |

| Способ производства стали | 1977 |

|

SU692862A1 |

| Порошкообразная смесь для дегазацииСТАли | 1979 |

|

SU836128A1 |

| Способ удаления окислительного шлака их электродуговой печи | 1980 |

|

SU910788A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2031960C1 |

Изобретение относится к металлургии к может использоваться при выплавке стали различных марок, в том числе и высоколегированных, во всех плавильных печах (например, электродуговых, индукциониых, мартеновских, конверторах).

В настоящее время предъявляются повышенные требования к качеству стали, в частности к работоспособности и надежнос, ти стальных конструкций. Повышение качества стали обеспечивается резким снижением содержания вредных примесей (фосфора, серы, газов) и неметаллических включений.

Известный способ рафинирования жидкого металла порошкообразными материалами позволяет получать сталь с низким содержанием вредных примесей. Однако для получения готовой стали с ультранизкигм содержанием вредных примесей (например, серы и фосфора менее 0,и05°/о каждого этемента) необходимо вводить порошкообразные материалы в жидкий металл в строго заданном количестве и равномерно в течение всего периода продувки. Подачу порошкообразныХ материалов в жидкий меггвлл обшчно осуществляют пневмонасосами.

Известен способ подачн порошкообразных материалов (пылевидного топ.1ива) в доменную печь, при котором дифференцируют сигнал веса порошкообразного материала в расходной емкости (пневмонасосе) и сравнивают полученную производную с сигналом заданного расхода порошкообразного материала. По результатам сравнения изменяют давление газа вытесняющего транспортируемый порошкообразный материал и расходной емкости, так чтобы гюддерж ават11 Заданную производную веса пораойксиббраз .tioro материала во времени постоянной |1)

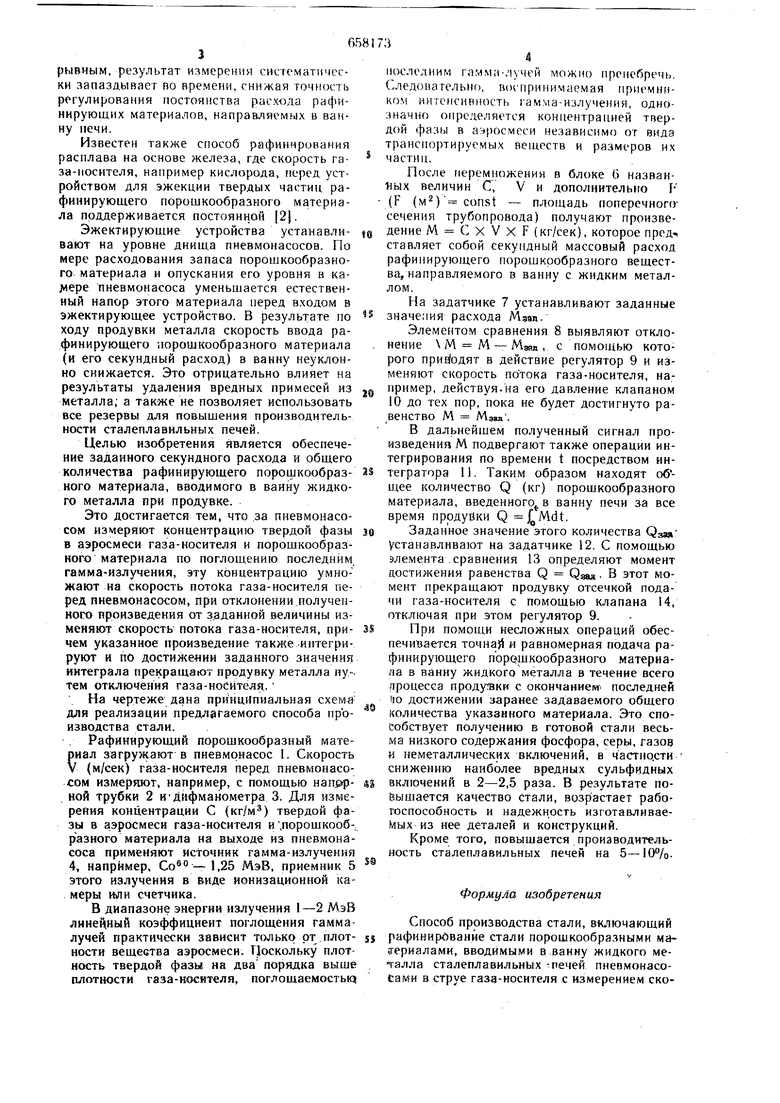

Следует отметить, что дйфференцнрова . ние медленно изменяющихся величин, таких как вес порошкообразного материала в пневмонасосе (при времени продувки металла 10--20 мин) представляет собой довольно сложную те сническую задачу, требует применения сложных приборов, измеряющих уменьшение веса порошксюбразного материала за прошедшие дискретные интервалы времени. Однако измерение расхода порошкообразных материалов не является непрерывным, результат измерения систематически запаздывает по времени, снижая точность регулирования постоянства расхода рафинирующих материалов, направляемых в ванну печи. Известен также способ рафинирования расплава на основе железа, где скорость газа-носителя, например кислорода, перед устройством для эжекции твердых частиц рафинирующего порошкообразного материала поддерживается постоянной 2}. Эжектируюаше устройства устанавливают на уровне днища пневмонасосов. По мере расходования запаса порошкообразного материала и опускания его уровня в пневмонасоса уменьшается естественный напор этого материала перед входом в эжектирующее устройство. В результате по ходу продувки металла скорость ввода рафинирующего порошкообразного материала (и его секундный расход) в ванну неуклонно снижается. Это отрицательно влияет на результаты удаления вредных примесей из металла; а также не позволяет использовать все резервы для повышения производительности сталеплавильных печей. Целью изобретения является обеспечение заданного секундного расхода и общего количества рафинирующего по{ ои1ксюбразного материала, вводимого в ванну жидкого металла при продувке. Это достигается тем, что за пневмонасосом измеряют концентрацию твердой фазы в аэросмеси газа-носителя и порошкообразного материала по поглощению последним гамма-излучения, эту концентрацию умножают на скорость потока газа-носителя перед пневмонасосом, при отклонении,полученного произведения от з.аданной величины изменяют скорость потока газа-носителя, причем указанное произведение также интегрируют и ПО достижении заданного значения интеграла прекращают продувку металла ну-. тем отключения газа-носйтелп. На чертеже дана принципиальная схема для реализации предлагаемого способа производства стали. Рафинирующий порошкообразный материал загружают в пневмонасос 1. Скорость V (м/сек) газа-носителя перед пневмонасосом измеряют, например, с помощью напррной трубки 2 идифманометра 3. Для измерения концентрации С (кг/м) твердой фазы в аэросмесн газа-носителя и .порошкообразного материала на выходе из пневмонйсоса применяют источник гамма-излучения 4, например, ,25 МэВ, приемник 5 этого излучения в виде ионизационной камеры или счетчика. В диапазоне энергии излучения I-2 МэВ линейный коэффициент поглощения гаммалучей практически зависит только от плотности вещества аэросмеси. Т1оскольку плотность твердой фазы на два порядка выше плотности газа-носителя, поглошаемостьк ослелиим гамма-лучей можно пренебречь. ледоиательно, воспринимаемая приемниом интенсивность гамма-излучения, одноначно онределяется концентрацией тверой фазы в а:7)осмеси независимо от вида ранспортируемых веществ и размеров их астиц. После перемножения в блоке б названых величин С, V и дополнительно F (F (м) const - площадь поперечногосечения трубопровода) получают произведение М С X V X F (кг/сек), которое пред-ч ставляет собой секундный массовый расход рафинирующего порошкообразного вещества, направляемого в ванну с жидким металлом. На задатчике 7 устанавливают заданные значения расхода Мзая. Элементом сравнения 8 выявляют отклонение М М - Маап , с помощью КОТОрого приводят в действие регулятор 9 и изменяют скорость потока газа-носителя, например, действуя.на его давление клапаном 10 до тех пор, пока не будет достигнуто равенство М Мзая. В дальнейшем полученный сигнал произведения М подвергают также операции интегрирования по времени t посредством интегратора 11. Таким образом находят общее количество Q (кг) порошкообразного материала, введенного в ванну печи за все время пррдуйки Q . Заданное значение этого количества Qaan устанавливают на задатчике 12. С помощью элемента.сравнения 13 определяют момент достижения равенства Q Qaaa В этот момент прекращают продувку отсечкой подачи газа-носителя с помощью клапана 14, отключая при этом регулятор 9. При помощи несложных операций обеспечивается точна} и равномерная подача рафинирующего порошкообразного материала в ванну жидкого металла в течение всего процесса продутвкк с окончанием, последней но достижении заранее задаваемого общего количества указанного материала. Это способствует получению в готовой стали весьма низкого содержания фосфора, серы, газов и неметаллических включений, в частно.сти снижению наиболее вредных сульфидных включений в 2-2,5 раза. В результате поВыи ается качество стали, возрастает работоспособность и надежность изготавливаемых из нее деталей и конструкций. Кроме того, повышается производительность сталеплавильных печей на 5-10%Формула изобретения Способ производства стали, включающий рафинирование стали порошкообразными материалами, вводимыми в ванну жидкого металла сталеплавильных -печей пневмонасосами в струе газа-носителя с измерением его потока псрел пневмонасосом, отличающийся тем, что, с целью обеспечения заданного секундного расхода и общего количества вводимого рафинирующего порощкообразного материала, за пневмонасосом измеряют концентрацию твердой фазы в аэросмеси газа-носителя н порошкообразного материала по поглощению последним гаммаизлучения, эту концентрацию умножают на скорость потока газа-носителя перед пневмонасосом, при отклонении полученного произведения от заданной величины изменяют

скорость:потока газа-ноСит гля до ликвях

ции этого о;клонения, указанное произведи ние также интегрируют и по достиженкт . данного значения интеграла прекращают продувку отключением газа-носитеяя

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-04-25—Публикация

1976-11-04—Подача