1

Изобретение относится к технологии микроэлектроники и может найти применение для ультразвуковой мнкросварки полупроводпиютвых приборов и интегральных схем.

Из известных способов наиболее близким к описываемому является способ управления процессом ультразвуковой микросварки, основанный на измерении одного из параметров колебательной системы 1.

Недостатком этого способа является проведение контроля качества сварки на определенной частоте, что при изменении частотного диапазона импульсов снижает качество сварки.

Целью изобретения является повыгпение; качества сварных соединений.

Для достижения поставленной цели измеряют спектральную плотность шума в каждом из частотных диапазонов и переход с ультразвукового диапазона на гиперзвуковой производят по первому максимуму второй производной спектральной плотности ультразвукового диапазона, а процесс микросварки прекращают по второму максимуму второй производной спектральной плотности гиперзвукового диапазона.

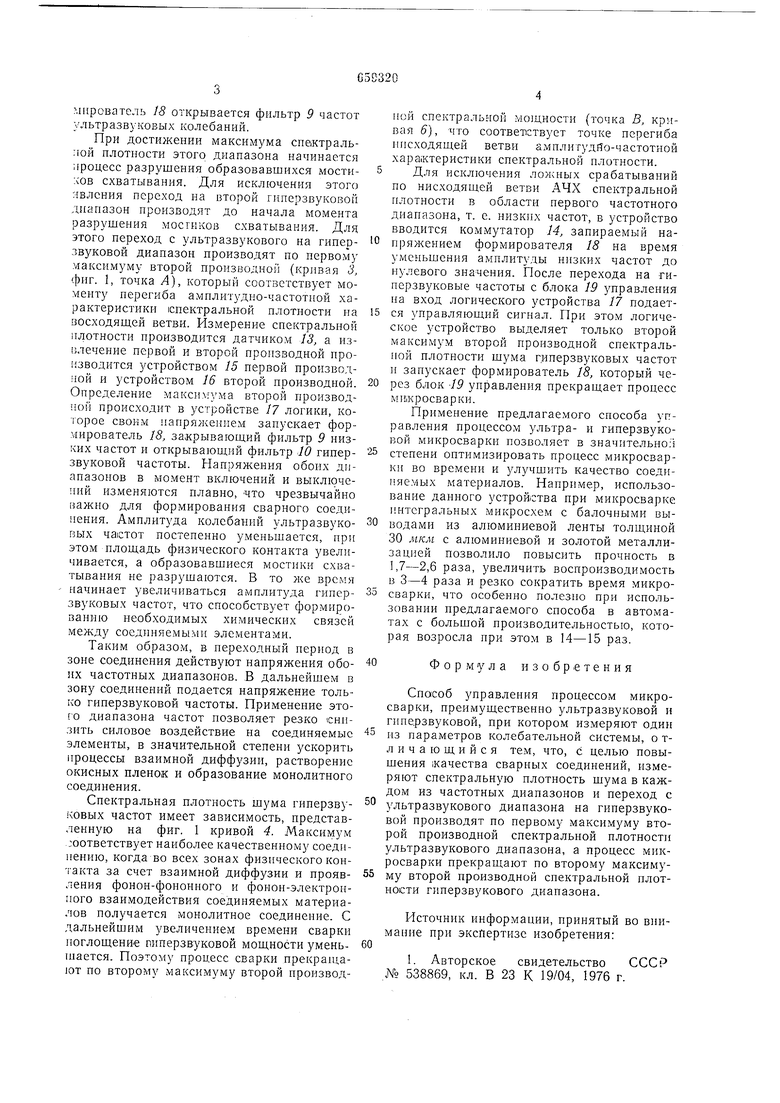

На фиг. 1 представлены графики амплитудно-частотных характеристик (АЧХ)

(кривые 1-6), поясняющие принцип управления микросваркой.

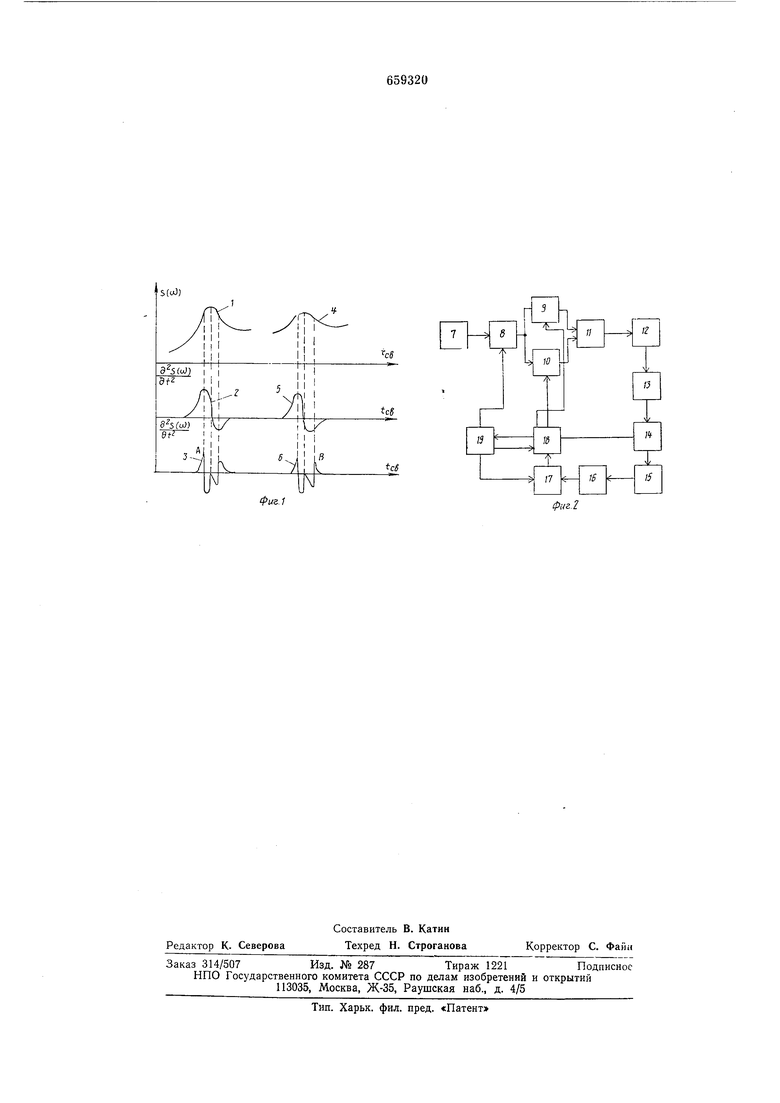

На фиг. 2 представлена функциональная схема устройства для технической реализации способа.

Кривые 1, 4 - АЧХ спектральной плотности щума соответственно для ультразвуковых и гиперзвукоБЫХ частот; кривые 2,5- первая производная АЧХ; кривые 3, 6-вторая производная АЧХ.

Устройство содержит задающий генератор 7 щума, усилитель 8 мощности, фильтр 9 низких частот, фильтр 10 гиперзвуковой частоты и согласующее устройство //, электроакустический преобразователь 12, датчик 13 измерения спектральной плотности щума, коммутатор 14, устройство 15 первоп производной, устройство 16 второй производной, устройство /7 логики, формирователь 18 и блок 19 управления.

Реализация предложенного способа происходит следующим образо.м. Выходное напряжение генератора 7 щума с равномерной спектральной плотностью усиливается щирокополосным усилителем 8 мощности и через фильтры 9 и 10 п согласующее устройство // возбуждает электроакустический преобразователь 12. В начале сварки автоматически блоком 19 управления через фор-мирователь IS открывается фильтр 9 частот ультразвуковых колебаний.

При достижении максимума спектральной плотности этого диапазона начинается процесс разрушения образовавшихся мости:сов схватывания. Для исключения этого явления переход на второй гиперзвуковой диапазон производят до начала момента разрушения мостиков схватывания. Для этого переход с ультразвукового на гиперзвуковой диапазон производят по первому максимуму второй производной (кривая 3, фиг. 1, точка А, который соответствует моменту перегиба амплитудно-частотной характеристики 1спектральной плотности на восходящей ветви. Измерение спектральной плотности производится датчиком 13, а изилечение первой и второй производной производится устройством 15 первой производ;шй и устройством 16 второй производной. Определение максимума второй производной происходит в устройстве 17 логики, которое своим иаирялсением запускает формирователь 18, закрываюш,ий фильтр 9 низких частот и открывающий фильтр 10 гиперзвуковой частоты. Напряжения обоих диапазонов в момент включений и выключений изменяются плавно, что чрезвычайно важно для формирования сварного соединения. Амплитуда колебаний ультразвуковых чаютот постепенно уменьшается, при этом нлощадь физического контакта увеличивается, а образовавшиеся мостики схватывания не разрушаются. В то же время начинает увеличиваться амплитуда гиперзвуковых частот, что способствует формированию необходимых химических связей между соединяемыми элементами.

Таким образо.м, в переходный период в зоне соединения действуют напряжения обоих частотных диапазонов. В дальнейшем в зону соединений подается напряжение только гиперзвуковой частоты. Применение этого диапазона частот позволяет резко снизить силовое воздействие на соединяемые элементы, в значительной степени ускорить процессы взаимной диффузии, растворение окисных пленок и образование монолитного соединения.

Спектральная плотность шума гиперзвуковых частот имеет зависимость, представленную на фиг. 1 кривой 4. Ма ссимум .:оответствует наиболее качественному соединению, когда во всех зонах физического контакта за счет взаимной диффузии и проявления фонон-фононного и фонон-электронпого взаимодействия соединяемых материалов получается монолитное соединение. С дальнейшим увеличением времени сварки поглощение пиперзвуковой мощности уменьн ается. Поэтому процесс сварки прекращают по второму максимуму второй производной спектральной мощности (точка В, кривая 6), что соответ1ствует точке перегиба нисходящей ветви амплитудЯо-частотной характеристики спектральной нлотности. Для исключения ложных срабатываний по нисходящей ветви АЧХ спектральной плотности в области первого частотного диапазона, т. е. низких частот, в устройство вводится коммутатор 14, запираемый напряжением формирователя 18 на время уменьшения амплитуды низких частот до нулевого значения. После перехода на гинерзвуковые частоты с блока 19 управления на вход логического устройства 17 подается управляющий сигнал. При этом логическое устройство выделяет только второй максимум второй производной спектральной плотности шума гиперзвуковых частот и запускает формирователь 18, который через блок -19 управлепия прекращает процесс мП|Кросварки.

Применение предлагаемого способа управления процессом ультра- и гиперзвуковой микросварки позволяет в значительном

степени оптимизировать процесс микросваркп во времени и улучшить качество соединяемых материалов. Например, использование данного устройства при микросварке интегральных микросхем с балочными выводами из алюминиевой лепты толщиной 30 мкм с алюминиевой и золотой металлизацией позволило повысить прочность в 1,7-2,6 раза, увеличить воспроизводимость в 3-4 раза и резко сократить время микросварки, что особенно полезно при использовании предлагаемого способа в автоматах с большой производительностью, которая возросла при этом в 14-15 раз.

Формула изобретения

Способ управлепия процессом микросварки, преимущественно ультразвуковой и гине.рзвуковой, при котором измеряют один

из параметров колебательной системы, о тличающийся тем, что, с целью повышения качества сварных соединений, измеряют спектральную плотность шума в каждом из частотных диапазонов и переход с ультразвукового диапазона на гиперзвуковой производят по первому максимуму второй производиой спектральной плотности ультразвукового диапазона, а процесс микросварки прекращают по второму максимуму второй производной спектральной плотности гиперзвукового диапазона.

Источник информации, принятый во внимание при экспертизе изобретения:

1. Авторское свидетельство СССР № 538869, кл. В 23 К 19/04, 1976 г.

S(oJ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультра- и гиперзвуковой микросварки и пайки | 1977 |

|

SU737165A1 |

| Ультразвуковое устройство для обработки материалов | 1981 |

|

SU971507A1 |

| Ультразвуковой генератор | 1983 |

|

SU1094705A1 |

| Способ ультразвуковой микросварки | 1976 |

|

SU585939A1 |

| Способ получения белого и розового шума для ультразвуковой микросварки | 1978 |

|

SU733741A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU733924A1 |

| Устройство для ультразвуковой микросварки | 1982 |

|

SU1058743A1 |

| Устройство для ультразвуковой микросварки | 1980 |

|

SU925589A1 |

| Устройство коррекции четкости и резкости телевизионных изображений | 1983 |

|

SU1188904A1 |

| Способ контроля процесса ультразвуковой сварки | 1977 |

|

SU662301A1 |

Авторы

Даты

1979-04-30—Публикация

1977-06-01—Подача