1

Изобретение относится к области автоматизации технологических процессов сборки микроэлектронной аппаратуры и может быть использовано при разработке устройств для автоматической микросварки при сборке полупроводниковых приборов, интегральных схем и электронных наручных часов.

Известен способ контроля процесса ультразвуковой микросварки, основанный на том, что фиксируют скачок амплитуды напряжения на преобразователе при образовании соединения или изменение сопротивления между сварочной головкой и присоединяемым элементом 1. Данный способ в недостаточной степени учитывает процессы происходящие в зоне соединения.

Наиболее близким к изобретению является способ контроля процесса ультразвуковой сварки, при котором пропускают постоянный ток через соединяемые элементы и измеряют один из параметров зоны контактирования, сравнивают его с заданным значением и управляют процессом сварки 2. По известному способу управление процессом микросварки осуществляют по величине электрического сопротивления .между ультразвуковой системой и присоединяемым элементом. Прекращение процесса мнкросварки происходит при повыи1ении сопротивления, указывающем на образование соединения. Однако величина электрического сопротивления между ультразвуковой системой и присоединяемым элементом в большей степени характеризует качество электрического контакта между инструментом и проводником, чем качество образующегося микросварного соединения. Поэтом) такой способ унрав.чения процессом микросварки не приводит к значится,ному повышению качества микросварных соединений. Для автоматизации процесса мнкросварки целесообразнее использовать измерение параметра, наиболее полно характеризующего качество образующего контакта.

Целью изобретения является повышение прочности и cтaбИv ьнocти качества микросварного соединения.

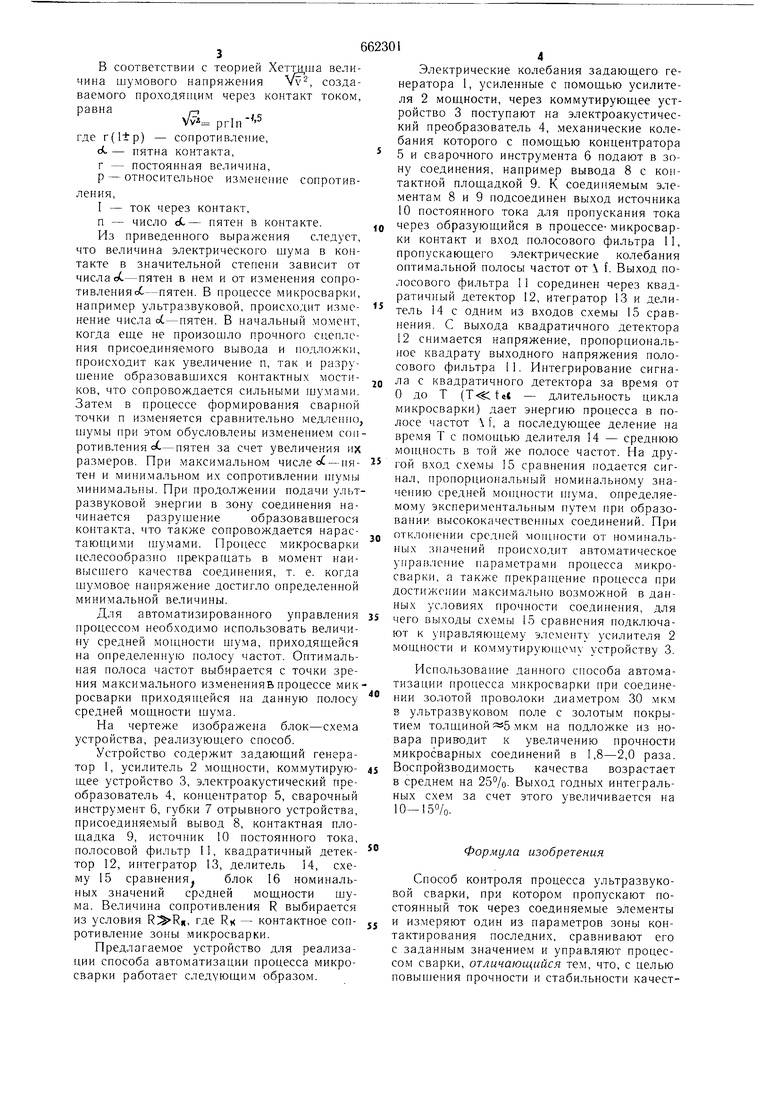

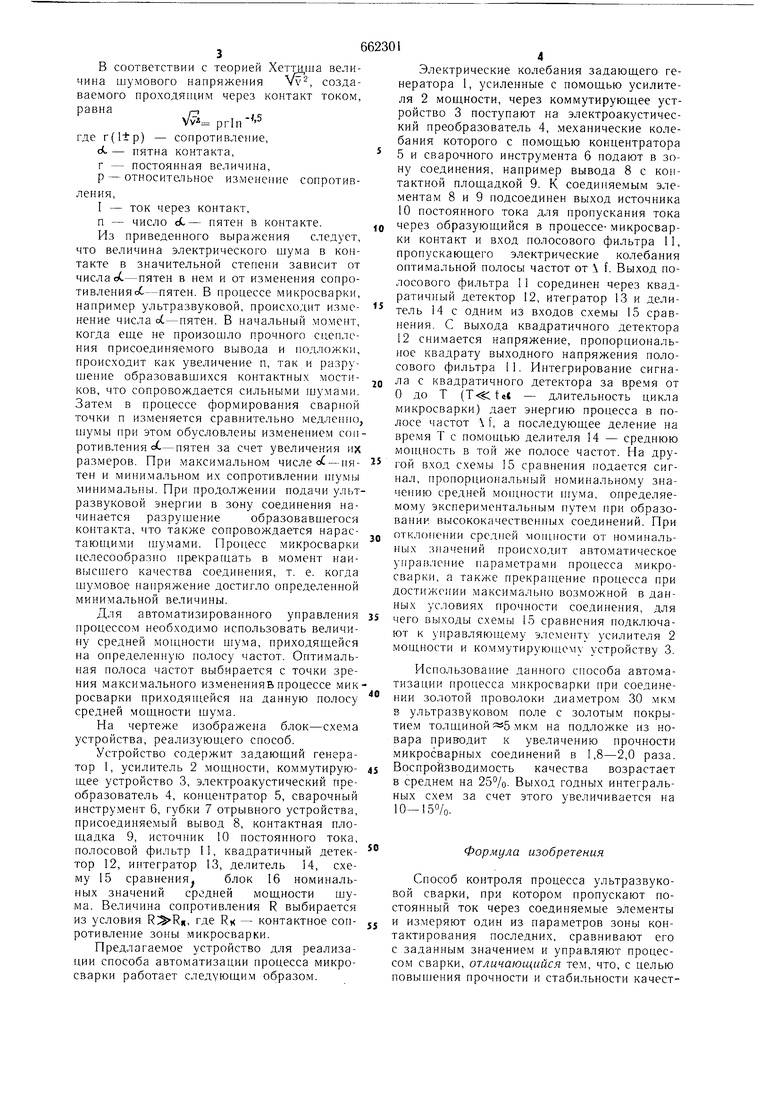

Цель достигается тем, что измеряют среднюю мощность шума пятен контактирования соединяемых элементов в оптимальном частотном диапазоне и прекращают процесс при достижении указанной величины минимального значения. В соответствии с теорией Хеттша величина шумового напряжения Vv, создаваемого прохолтящим через контакт током, равнар Vv prln где г(1±р) - сопротивление, сС- пятна контакта, г - постоянная величина, р - относительное изменение сопротивления, I - ток через контакт, п - число сС- пятен в контакте. Из приведенного выражения следует, что величина электрического шума в контакте в значительной степени зависит от числа оС-пятен в нем и от изменения сопротивленияйС-пятен. В процессе микросварки, например ультразвуковой, происходит изменение числа оС-пятен. В начальный момент, когда еще не произошло прочного сцепления присоединяемого вывода и подложки, происходит как увеличение п, так и разрушение образовавшихся контактных мостиков, что сопровождается сильными шумами. Затем в процессе формирования сварной точки п изменяется сравнительно медленно, шумы при этом обусловлены изменением соп ротивленияс -пятен за счет увеличения их размеров. При максимальном числе оС - иятен и минимальном их сопротивлении 1нумы минимальны. При продолжении подачи ультразвуковой энергии в зону соединения начинается разрушение образовавшегося контакта, что также сопровождается нарастаюпхими щу.мами. Процесс мккросварки целесообразно нр крагцать в момент наивыс1него качества соединения, т. е. когда шумовое напряжение достигло определенной минимальной величины. Для автоматизированного управления процессо.м необходимо использовать величину средней мощности шума, приходящейся на определенную полосу частот. Опти.мальная полоса частот выбирается с точки зрения максимального измененияв процессе мик росварки приходящейся на данную полосу средней мощности шума. На чертеже изображена блок-схема устройства, реализуюц;его способ. Устройство содержит задающий генератор 1, усилитель 2 мощности, коммутирующее устройство 3, электроакустический преобразователь 4, концентратор 5, сварочный инструмент 6, губки 7 отрывного устройства, присоединяемый вывод 8, контактная площадка 9, источник 10 постоянного тока, полосовой фильтр 11, квадратичный детектор 12, интегратор 13, делитель 14, схему 15 сравнения блок 16 номинальных значений средней мощности шума. Величина сопротивления R выбирается из условия , где Rx - контактное сонротивление зоны микросварки. Предлагаемое устройство для реализации способа автоматизации процесса микросварки работает следующим образом. Электрические колебания задающего генератора 1, усиленные с помощью усилителя 2 мощности, через коммутирующее устройство 3 поступают на электроакустический преобразователь 4, механические колебания которого с помощью концентратора 5 и сварочного инструмента 6 подают в зону соединения, например вывода 8 с контактной площадкой 9. К соединяемым элементам 8 и 9 подсоединен выход источника 10 постоянного тока для пропускания тока через образующийся в процессе-микросварки контакт и вход полосового фильтра 11, пропускающего электрические колебания оптимальной полосы частот от f. Выход полосового фильтра 11 сорединен через квадратичный детектор 12, итегратор 13 и делитель 14 с одним из входов схемы 15 сравнения. С выхода квадратичного детектора 12 снимается напряжение, пропорциональное квадрату выходного напряжения полосового фильтра 11. Интегрирование сигнала с квадратичного детектора за время от О до Т (T $CteC - длительность цикла микросварки) дает энергию процесса в полосе частот f, а последующее деление на время Т с помощью делителя 14 - среднюю мощность в той же полосе частот. На другой вход схемы 15 сравнения подается сигнал, пропорциональный номинальному значению средней мощности |нума, определяемому экспериментальным путем при образовании высококачественных соединений. При отклонении средрюй мощности от номинальных значений происходит автоматическое yiipaii.ieFuie параметрами процесса микросварки, а также прекран1,ение процесса при достиже}1ии максимально возможной в данных условиях прочности соединения, для чего выходы схемы 15 сравнения подключают к управляющему элементу усилителя 2 мощности и коммутируюпяему устройству 3. Использование данного способа автоматизации процесса микросварки при соединении золотой проволоки диаметром 30 мкм в ультразвуковом поле с золотым покрытием толщиной 5 мкм на подложке из новара приводит к увеличению прочности микросварных соединений в 1,8-2,0 раза. Воспроизводимость качества возрастает в среднем на . Выход годных интегральных схем за счет этого увеличивается на 10-15%. Формула изобретения Способ контроля процесса ультразвуковой сварки, при котором пропускают постоянный ток через соединяемые элементы и измеряют один из параметров зоны контактирования последних, сравнивают его с заданным значением и управляют процессом сварки, отличающийся тем, что, с целью повышения прочности и стабильности качества микросварного соединения, измеряют среднюю мощность шума пятен контактирования соединяемых элементов в оптимальном частотном диапазоне и прекращают процесс при достижении указанной величины минимального значения.

Источники информации, принятые во внимание при экспертизе

1.Заявка Великобритании № 1398956, кл.В 3 R, 1971.

2.Патент США № 3763545, кл. В 23 К 21/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования процесса ультразвуковой микросварки и пайки | 1977 |

|

SU733923A1 |

| Устройство для ультразвуковой микросварки | 1982 |

|

SU1058743A1 |

| Способ определения механического импеданса микросоединения при ультразвуковой сварке и устройство для его реализации | 1976 |

|

SU653061A1 |

| Способ управления процессом ультразвуковой микросварки (его варианты) и устройство для его осуществления | 1985 |

|

SU1276465A1 |

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

| Устройство для моделирования нагрузки ультразвуковой системы | 1980 |

|

SU899304A1 |

| Ультразвуковой генератор | 1983 |

|

SU1094705A1 |

| Способ управления процессом микросварки и контроля качества сварного соединения | 1981 |

|

SU961898A1 |

| Способ управления процессом микросварки | 1977 |

|

SU659320A1 |

| Способ автоматического управления процессом микросварки и устройство для его осуществления | 1977 |

|

SU740444A1 |

Авторы

Даты

1979-05-15—Публикация

1977-02-07—Подача