Изобретение относится к полимерным композициям для получения пенопластов на основе фенолоформальдегидных смол, используемых в качестве теплоизоляционного материала в строительстве, при бесканальной прокладке теплосетей и других отраслях промышленности.

Известна ненаполненная композиция для пенопласта марки ФРП, состоящая из фенолоформальдегидной смолы, совмещенной с поверхностно-активным веществом ОП-7 или ОП-10 и алюминиевой пудрой, и вспенивающе-отверждлощего агента ВАГ- 3. Пенопласт на ее основе имеет водопогло- щение877%,коэффициент

теплопроводности 0,041-0,075 и коэффициент горючести 0,18

Недостатком известной композиции является то. что пенопласт на ее основе имеет

высокие водопоглощение, коэффициенты теплопроводности и горючести,

Наиболее близкой по технической сущности и достигаемому результату является композиция для пенопласта, включающая фенолоформальдегидную смолу резольного типа, совмещенную с поверхностно-активным веществом ОП-7 или ОП-10 и алюминиевой пудрой (смола марки ФРВ-1А), вспенивающе-отверждающий агент ВАГ-3 и наполнитель - смесь гидрата окиси кальция и золошлаковой муки с размером частиц 0,08-0,1 мм, содержащей, %; SI02 54, 02 55,34; 23,72-26,53; Р2Оз 10.84-12,47; FeO 5,20-8,24; СаО 1.97-2,44; МдО 1,90- 2,47; ЗОз 0,32-0.33. при следующем соотношении компонентов, мас.%:

Фенолоформальдегидная смола резольного типа55-62

Вспенивающе-отверж VJ

сл

VJ

дающий эгент12-18

Гидрат о MICE капьций2,5-5,0

Золошлаковая мука20-26

Недостатком известной композиции является то, то пенопласт на ее основе имеет достаточно высокие водопоглощение, коэффициент теплопроводности и горючесть, что существенно ограничивает область его применения в качестве теплоизоляционного материала. Золошлаковую муку получают путем измельчения золы, что ведет к увеличению трудозатрат и, в конечном итоге, к увеличению стоимости как отхода производства - золы, так и композиции для пенопласта в целом. Зола после измельчения имеет частицы неопределенной формы.

Цель изобретения - снижение водопог- лощения, коэффициента теплопроводности и горючести.

Поставленная цель достигается тем, что известная композиция для пенопласта, состоящая из фенолоформальдегидной смолы, совмещенной с поверхностно-активным веществом ОП-7 или ОП-10 и алюминиевой пудрой, вспенивающе-отверждающего агента 8АГ-3 и наполнителя - золы, содержит золу с частицами в виде полых сфер, содержащей, %: SiQ2 38,1-62,7; АДОз 17,2- 33,2; СаО 1,4-1,6; МдО 0,5-5,1; ЗОз 0,4-8,3; Р2Оз 4,0-20,0; К20 1,0-3,6; NaaO 9.3-2,5; ТЮ 0,6-1,4: РгОз 0,5-4,7, при следующем соотношении компонентов, мас.%: Фенолоформальде- гмдная смола резольного типа46,45-73,20

Поверхностно-активное вещество (ОП-7 или ОП-10) 1,45-2,31 Алюминиевая пудра0,48-0,76

Вспенивающе-отверж- дающий агент ВАГ-312-15,26

Зола8,47-39,52

Сопоставительный анализ с прототипом показал, что заявляемая композиция для пенопласта отличается от известной химическим составом золы, формой, структурой и размером ее частиц.

Зола образуется при сжигании угля на Беловской ГРЭС и представляет собой зольный отход со стадии мокрого улавливания золы в скоростных газопромывателях (скрубберах Вентури). В скрубберах Венту- ри происходит интенсивное дробление газовым потоком, движущимся с высокой скоростью (порядка 40-150 м/с), орошающей скруббер жидкости. Это обеспечивает получение золы с полыми сферическими частицами размером 0,01-0,8 мм. Такая зола может использоваться без дополнительного измельчения.

Зола имеет следующую характеристику:

Внешний вид: частицы сферической формы Влажность, % по массе, не .более 1

Остаток после просева

на сите с сеткой 0,8%, не более 15

Насыпная плотность, г/л,

уплотненного300-600

0 Водородный показатель водной вытяжки, не менее7

Зола является отходом производства, который в настоящее время не используется и вывозится в отвал. 5

Использование золы заявляемого химического состава с частицами в виде полых сфер обеспечивает резкое снижение водо- поглощения коэффициента теплопроводно- 0 сти и горючести, по сравнению ,с использованием известной золы с частицами неопределенной формы при равном количестве их в композициях.

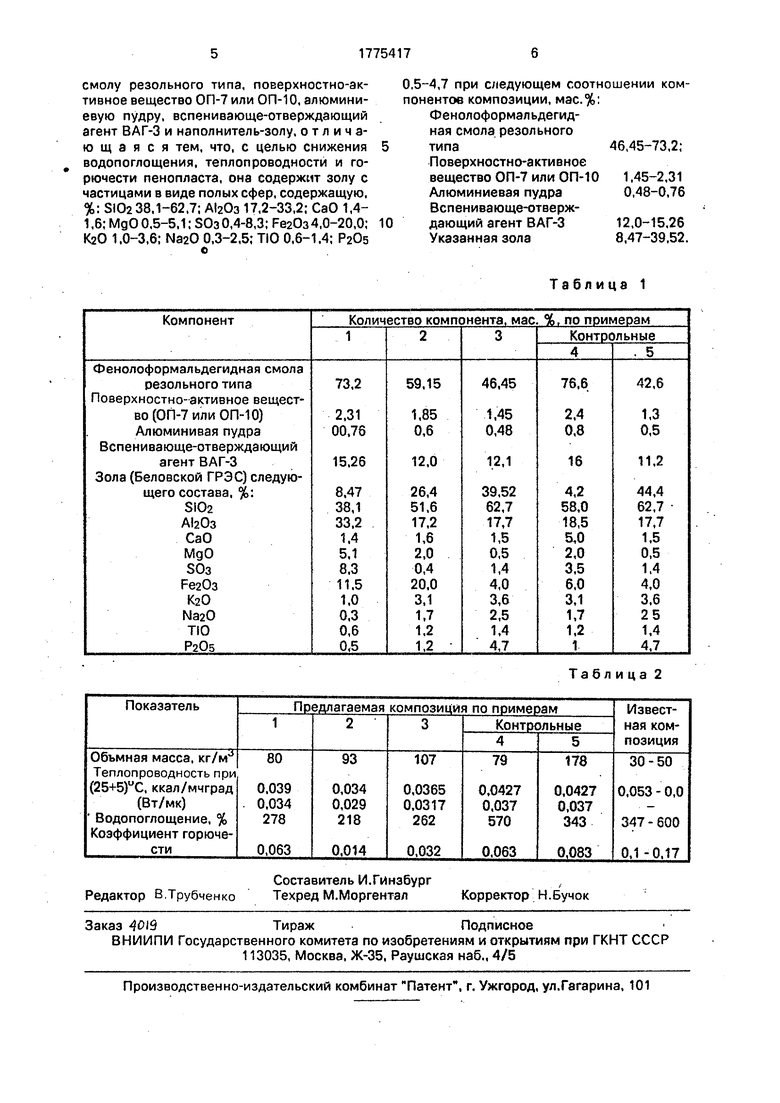

П р и м е р. В соответствии с одной из 5 рецептур, приведенной в табл.1, в готовую фенолоформальдегидную смолу, совмещенную с поверхностно-активным веществом и алюминиевой пудрой, вводят золу и перемешивают в течение 180 с при комнатной тем- 0 пературе. Затем при непрерывном перемешивании вводят вспенивающе-от- еерждающий агент (ВАГ-3) и перемешивание продолжают еще 60 с. Полученную смесь выливают в форму, где она вспенива- 5 ется при комнатной температуре.

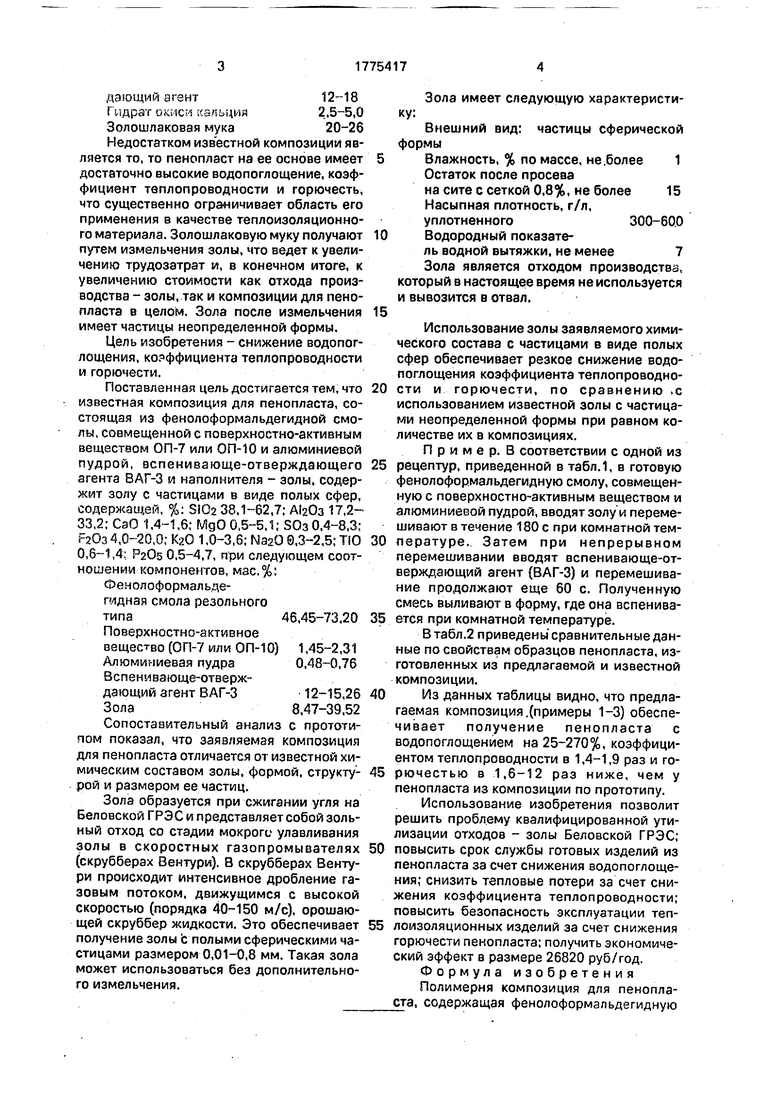

В табл.2 приведены сравнительные данные по свойствам образцов пенопласта, изготовленных из предлагаемой и известной композиции.

0 Из данных таблицы видно, что предлагаемая композиция .(примеры 1-3) обеспечивает получение пенопласта с водопоглощением на 25-270%, коэффициентом теплопроводности в 1,4-1,9 раз и го- 5 рючестью в 1,6-12 раз ниже, чем у пенопласта из композиции по прототипу.

Использование изобретения позволит решить проблему квалифицированной утилизации отходов - золы Беловской ГРЭС; 0 повысить срок службы готовых изделий из пенопласта за счет снижения водопоглоще- ния; снизить тепловые потери за счет снижения коэффициента теплопроводности; повысить безопасность эксплуатации теп- 5 лоизоляционных изделий за счет снижения горючести пенопласта; получить экономический эффект в размере 26820 руб/год.

Формула изобретения

Полимерия композиция для пенопла- ста, содержащая фенолоформальдегидную

смолу резольного типа, поверхностно-активное вещество ОП-7 или ОП-10, алюминиевую пудру, вспенивающе-отверждающий агент ВАГ-3 и наполнитель-золу, отличающаяся тем, что, с целью снижения водопоглощения, теплопроводности и горючести пенопласта, она содержит золу с частицами в виде полых сфер, содержащую, %: 510238.1-62,7; А12Оз 17,2-33,2: СаО 1,4- 1,6; МдО 0,5-5.1; 50з 0,4-8,3; РеаОз4,0-20,0;

1,0-3,6; NaaO 0.3-2,5; ТЮ 0,6-1.4; P20s о

0

0,5-4,7 при следующем соотношении компонентов композиции, мас.%: Фенолоформальдегид- ная смола резольного типа46,45-73,2;

Поверхностно-активное вещество ОП-7 или ОП-10 1,45-2,31 Алюминиевая пудра0,48-0,76

Вспенивающе-отверждающий агент ВАГ-312,0-15.26 Указанная зола 8,47-39,52.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Композиция для получения пенопласта | 1980 |

|

SU958436A1 |

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| Композиция для получения пенопласта | 1981 |

|

SU979403A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2034001C1 |

| Композиция для получения пенопласта | 1977 |

|

SU647320A1 |

| Композиция для пенопласта | 1986 |

|

SU1407938A1 |

Изобретение относится к полимерным композициям для получения пенопластов на основе фенолформальдегидных смол, используемых в качестве теплоизоляционного материала в строительстве, при бесканальной прокладке теплосетей и других отраслях промышленности. Изобретение позволяет снизить водопоглощение, коэффициент теплопроводности и горючести пенопласта за счет использования композиции, содержащей в мас.%: фенолформальдегидную смолу резольного типа 46,45-73,2, поверхностно-активное вещество ОП-7 или ОП-10 1,45-2,31, алюминиевую пудру 0,48- 0,766 вспенивающе-отверждающий агент ВАГ-3 12,0-15,26, золу с частицами в виде полых сфер 8,47-39,52, содержащую SiO 38,1-62,7%, 17,2-33,2%, СаО 1,4- 1,6%. МдО 0,5-5,1%, 50з 0,4-8,3%; Ре20з 4,0-20,0%; К20 1,0-3.6%; Na20 0,3-2,5%; ТЮ 0,6-1,4% и P20s 0.5-4,7. 2 табл.

Таблица 1

Таблица 2

| Воробьев В.А., Андрианов Р.А | |||

| Полимерные теплоизоляционные материалы, М.: 1972, с.219-222 | |||

| Композиция для получения пенопласта | 1976 |

|

SU566854A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-11-15—Публикация

1990-02-27—Подача