Изобретение огносится к композициям ;Ц}1Я получения пенопластов на основе фе- ноп-формальдегидных смол реэольного № па, используемых в качестве ге11лсмзоП5|lUij HHoro материала в стрсютельстве, пример в ограждающих конструкциях зда|кий, тепловых сетях.

Известна композиция для получения пенопласта, включающая фенол- формальдегидг ;ную смолу резольного типа, кислый ка.таг-; JQ ршзатор, минеральный наполнитель ( т окиси алюминия), нейтрализующий . агент (алк)кшниевую пудру) и алюмохро фосфатное связующее р..

Недостатками этой композиции являют- 15 ря высокая температура () и .длительнрсть процесса переработки (более2ч), а получаемый на ее основе пенопласт име. ет невысокие физиКо-механические показатели и недостаточно высокую рабочую тем-я рературу (до 1.50°С).

Наиболее близкой к изобретению по технической сущности является известная композиция для получения пенопласта, вклю ающая фенол-формальдегидную смолу ре- 25

зольного типа, кислый катализатор, нейтрвШзующий агейт (алюминиевую пудру), бн минозный материал ;(50%-ну о битум- ную эмульсию с рН и минерал1гный наполнитель (золу, гщрат окиси миния).;

; Хотя эта композиция и имеет меньшие; :температуру (ЭОЮ) н время (30-мин) переработки, но все равно эти показатели еще остаются достаточно высокими, что ограничивает область использования этой композиции. Кроме , пенопласт на ее Ьснове имеет также недостаточно высокие физико-механические показатели и рабочая температура пенопласта по-прежнему до

150 С.

Целью изобретения является снижение

температуры и времени переработки композиции и повышение физико-механических показателей конечного продукта (пеноплабга на ее основе).

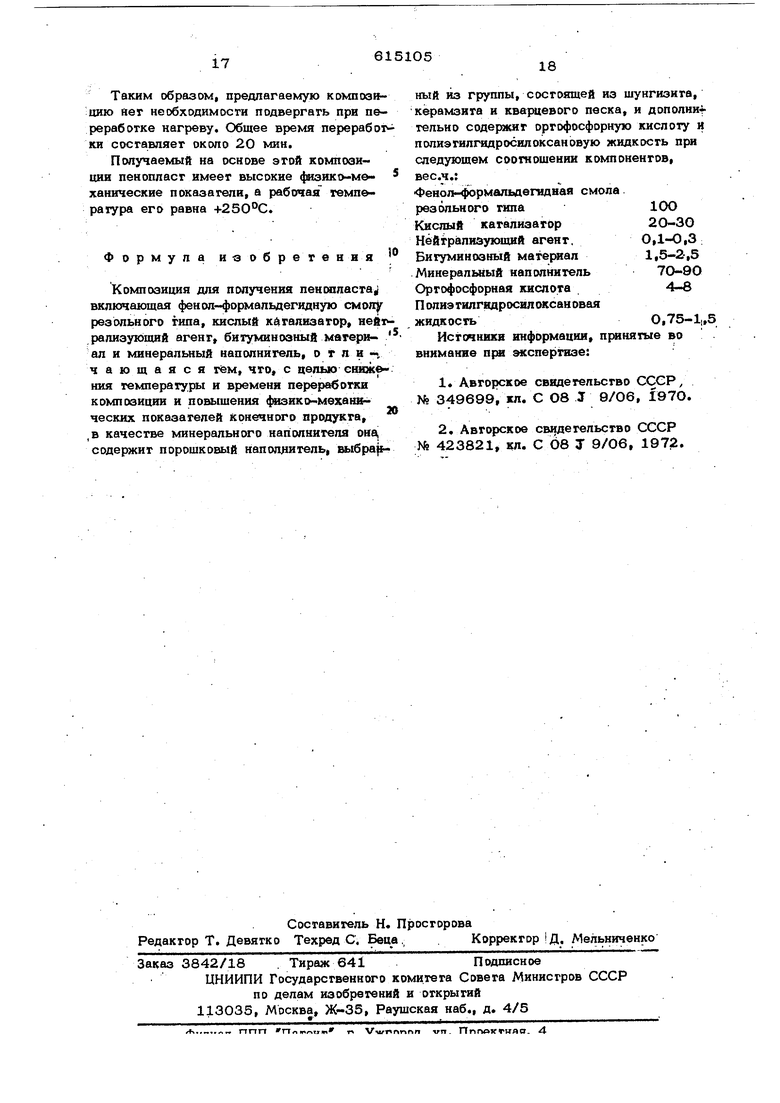

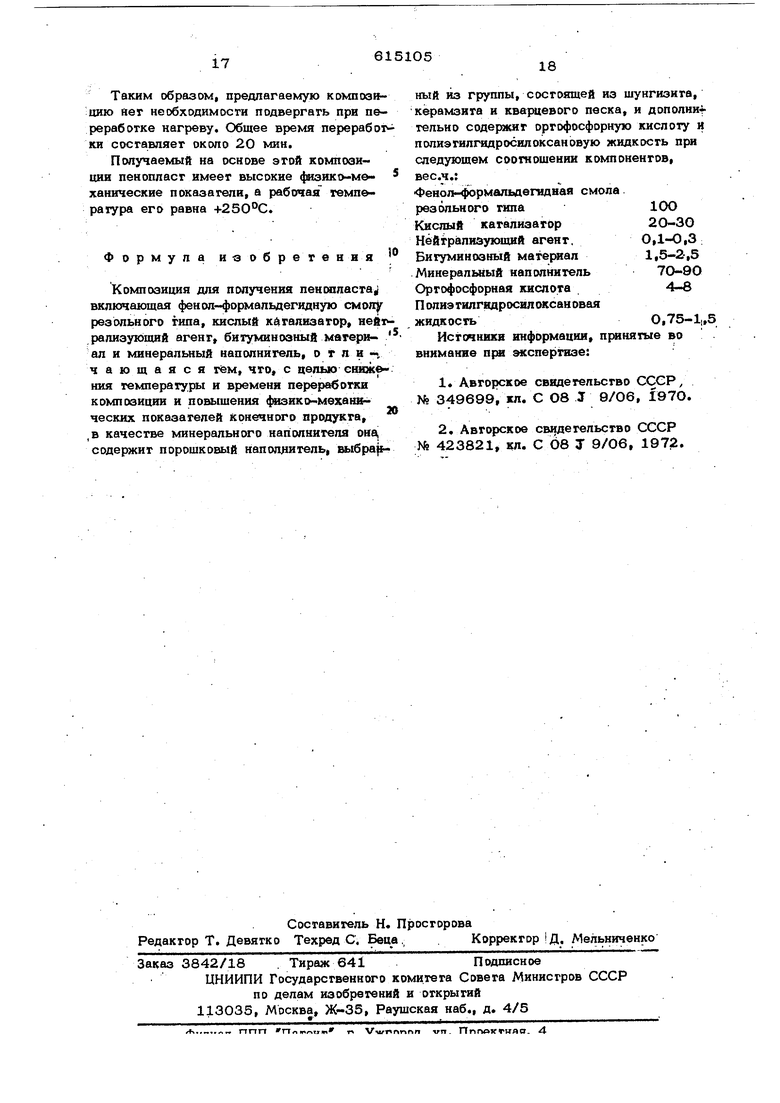

Эта цель достигается тем, что в качестве минерального наполнителя композиция содержит порощковый наполнитель, выбран- рый из группы, состоящей из шунгизита.

керамзита в Еварцевого песка, и допопниЬепьно содержит оргофосфррную кнслогу и цопиэтипгидррсипоксановую жидкость при , Ьяедуюшем соотношении компонентов, Ьесл.:;

Феиап ормапьдегидная .

п peaonbHJxro типа ;lOO

kHCAbifl катализатор2О-ЗО

Нейтрализующий агентО,1-О,3

Внтуминозный матертая1,5-2,5

Минвральный нааолнитепь7О-90 ю

Ортофосфорная кислота4-8

Попиэтяпгидросшижсановад.

Жидкость,0,75-1,5

В качестве кяслого катализатора в . компоэнцин используется продукт ковденн- ts сация сульфофенипмочевняы с формальдегидом и артофосфо{Я1М1 кислотой (ВАГ-3)

В качестве нейтрализующего агента алюминиевая пудра, окись алюминий, шшси калия или натрия, окись магшш.о

В качестве битумииозного материала битумный лак(рвствор битума в уайт.спирите кяи бензине).

П|жгото1вление к я 4позяшш и получение Ьентласта на ее основе )осуществляют 25 следукшшм. образ(), .

Предварительно готовят битумный лак В смеситель из котла самотеком подает : ся расплавленный и обезвоженный битум, , при постоянном перемешивании при ЭО . 30 в него вводят уайт -спирят (или бензин), лак смешивают в течение мин,

Все отдоаированные компоненты вводят в турбулентный смеситель одновременно , при температуре помещения: 1О- 2ОС 35 без предварительного подогрева.,

Наполнитель и смолу фенбл-формальдегидную (ФРВ-1А) загружают непосредст венно в смеситель, ВАГ-3, битумный лак, полиэтилгидросилоксановую жидксхзть (ГКЖ94} f и нейтрализованную ортофосфорную кислоту - через промежуточную емкость. Смешивание продолжают 0,5 мин.

Необходимую для поскадующего замесА дозу ортофосфорной кислоты нейтрализуют во время операций смешивания и выгрузки компонентов в смесителе в течение 1 мин,

Композицию выливают в подгото енну1б форму шш подают на конвейер i (в этом случае к выгрузочному отверстию, присоединяют патрубок - дозатор для н&« tipepbiBHoro поступления композиции).

Форму закрывают и выдерживают 8- 10 мин, после чего готовый пенопласт извлекают из формы, на конвейере отверждени продолжается 8-1О мин, процесс осушес вляется непрерывно,

В примерах готовят композиции и пол чают пенопласт так, как описано выше. Дозирование компонентов и выгрузку из смесителя по конвейерной технологии по лучения пенопласта производят непрерыв--. ным способом. Рабочая температура i25O С, коэффициент теплопроводности 0,,О45 ккал/мэт °С.

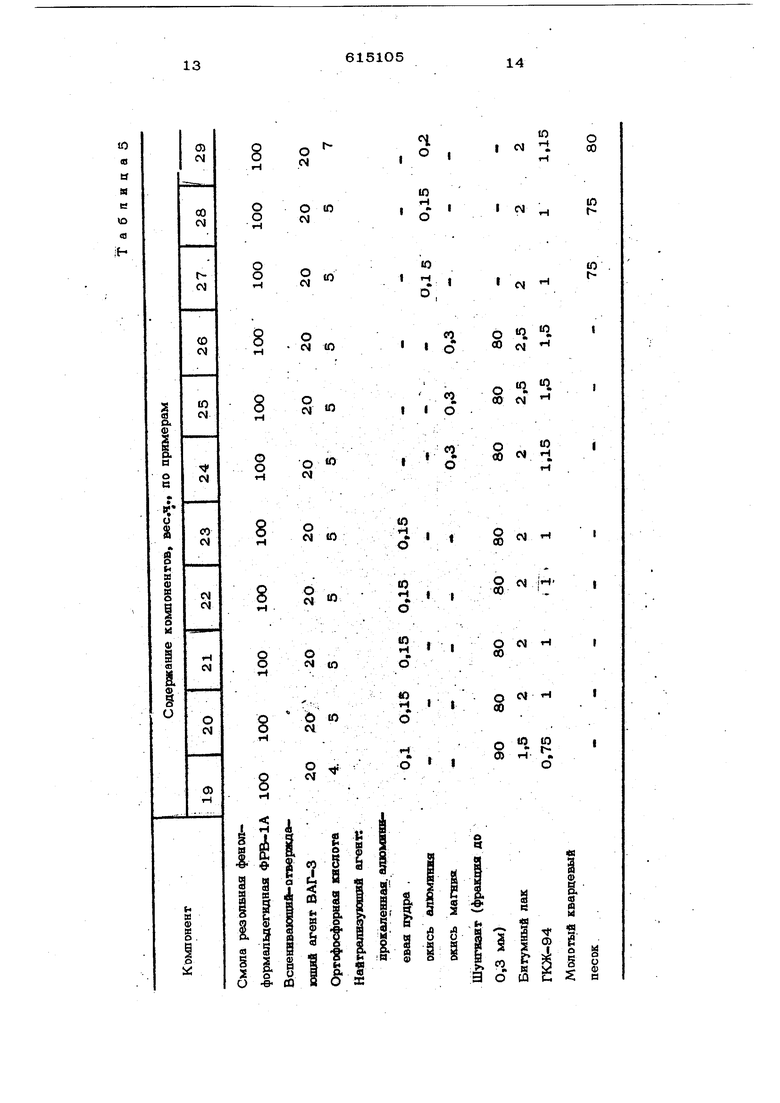

Составы композиций по примерам l-9i 1О-18 и 1&-29 приведены соответственно в табл. 1, 3, 5..;

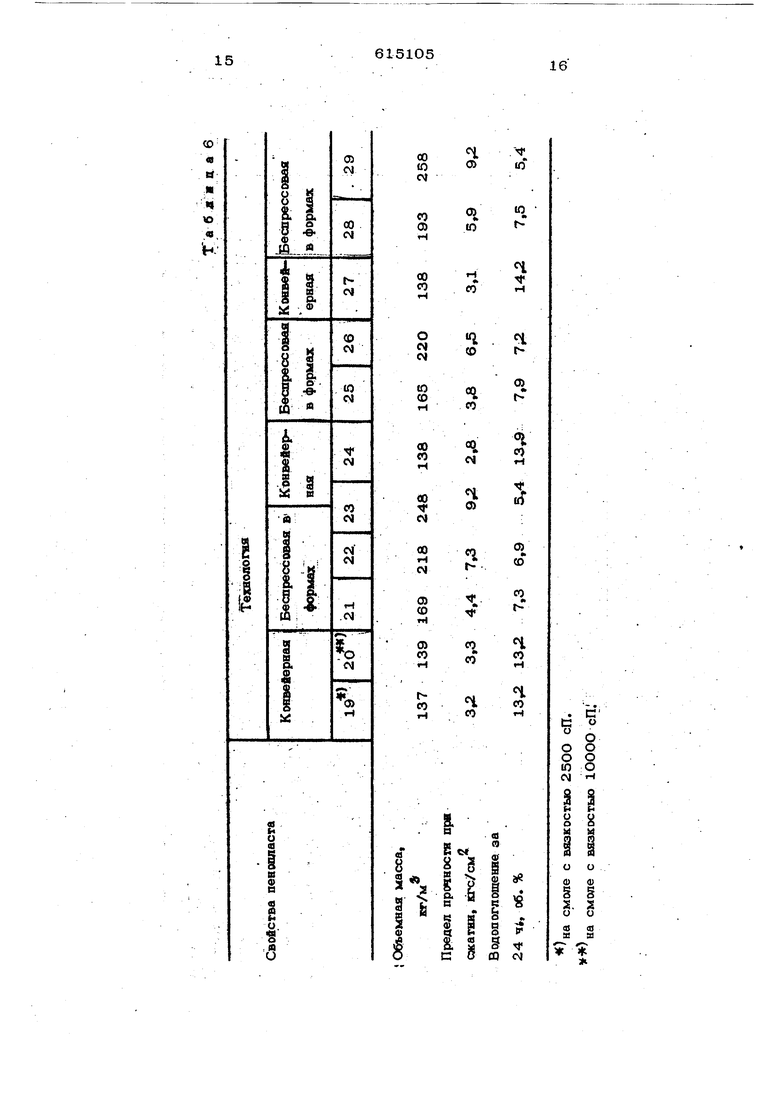

Свойства полученных пенопластов при- ведены соответственно в табл. 2,4,6.

о о

о о

о о

о о

и

о

см

со

ю

о

см 1

00

ю

ю гсм

н

о

ю н

I ем лч

ю

Г-.

ю

Р га юF f

ч

о

ю

§ н ю

§

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пенопласта | 1986 |

|

SU1407938A1 |

| Композиция для получения пенопласта | 1981 |

|

SU1077902A1 |

| Композиция для получения пенопласта | 1976 |

|

SU659584A1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Композиция для получения пенопласта | 1978 |

|

SU711055A1 |

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2034001C1 |

| Способ изготовления пенопласта | 1988 |

|

SU1692997A1 |

.« 3

« со q

«о о

(О н

ю

Ё 3

г III

& § Таким образом, предлагаемую компози:цию нег необходимости подвергать при переработке нагреву. Общее время переработ ки составляет около 20 мин. Получаемый на основе этой композиции пенопласт имеет высокие физик ханические показатели, а рабочая темп ратура его равна +250°С. Формула и-зобрег е и и я Композиция для получения пеншласта включающая фенол-формальдегидную смолу резольного типа, кислый кё тализатор, Hefti рализующий агент битуминозный магериал и минеральный наполнитель, о г п и -, чающаяся тем, что, с целью сниж ния температуры и времени переработки композиции и повыщения ({шзико механн ческих показателей конечного продукта, ,в качестве минерального наполнителя ои содержит порошковый наполнитель, еыбра ный из группы, состоящей из шунгизита, керамзита и кварцевого песка, и дополнив тельно содеркит ортофосфорную кислоту и полиэтилгидросилоксановую жидкость при следующем соотнощеиик компонентов, вес.ч.; Фенол-формальдегидная смола резольного типа10О Кислый катализатор20-ЗО Нейтрализующий агент.0,1-0,3 Битуминозный материал1,5-2,5 Минеральный наполнитель70-9О Ортофосфорная кислота4-8 Полиэтилгвдросилокеановая жидкостьО,75-1|,5 Истотнвкя информации, принятые во внимание пря экспертизе: 1.Авторское свидетельство СССР/ № 349699, кл. С О8 3 9/06, 197О. 2,Авторское с детельство СССР М 423821, кл. С 08 Т 9/06, 1972.

Авторы

Даты

1978-07-15—Публикация

1975-06-10—Подача