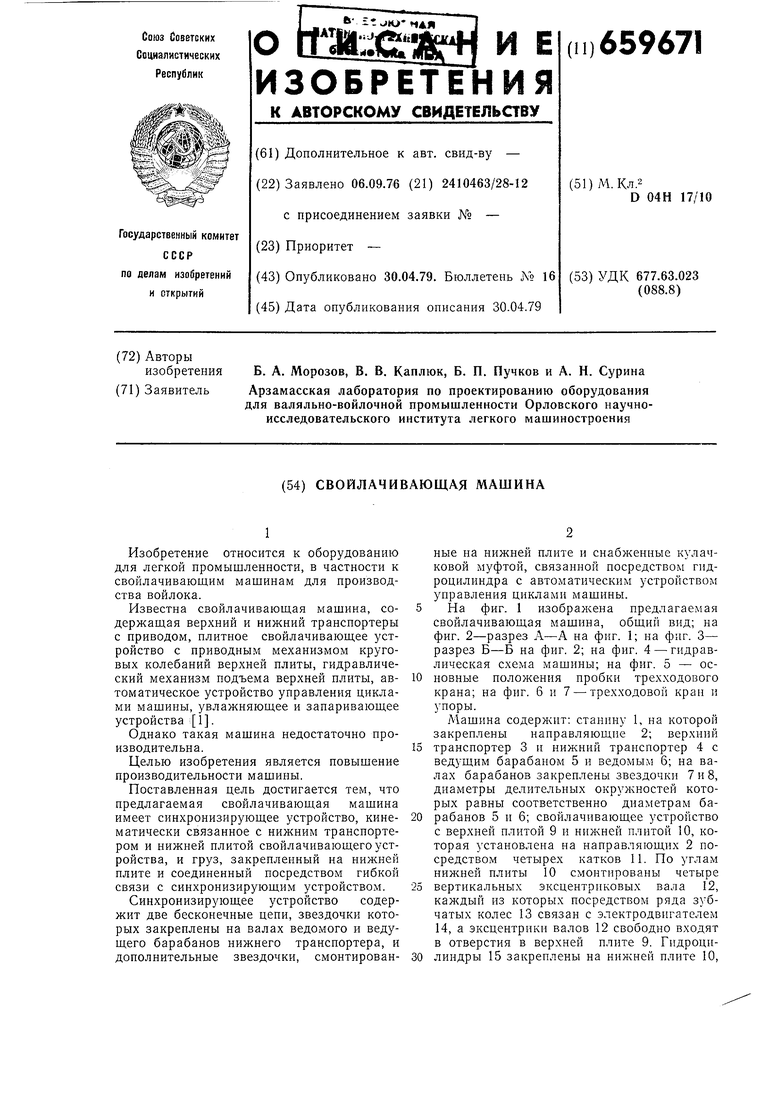

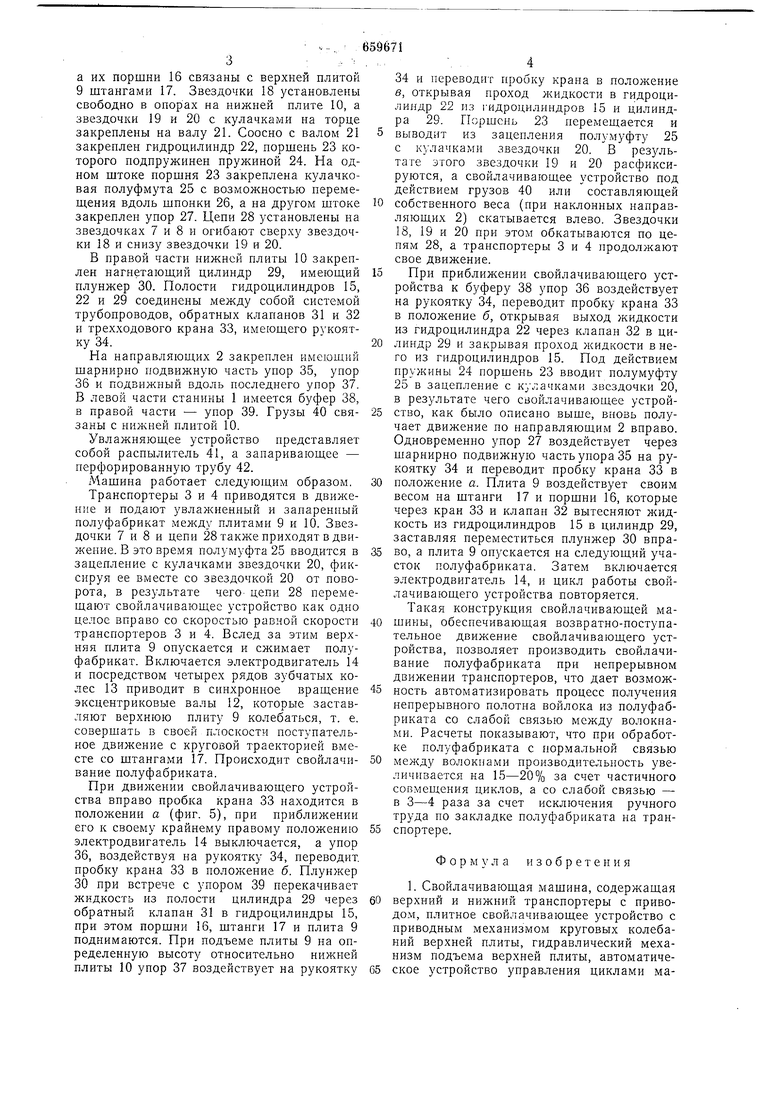

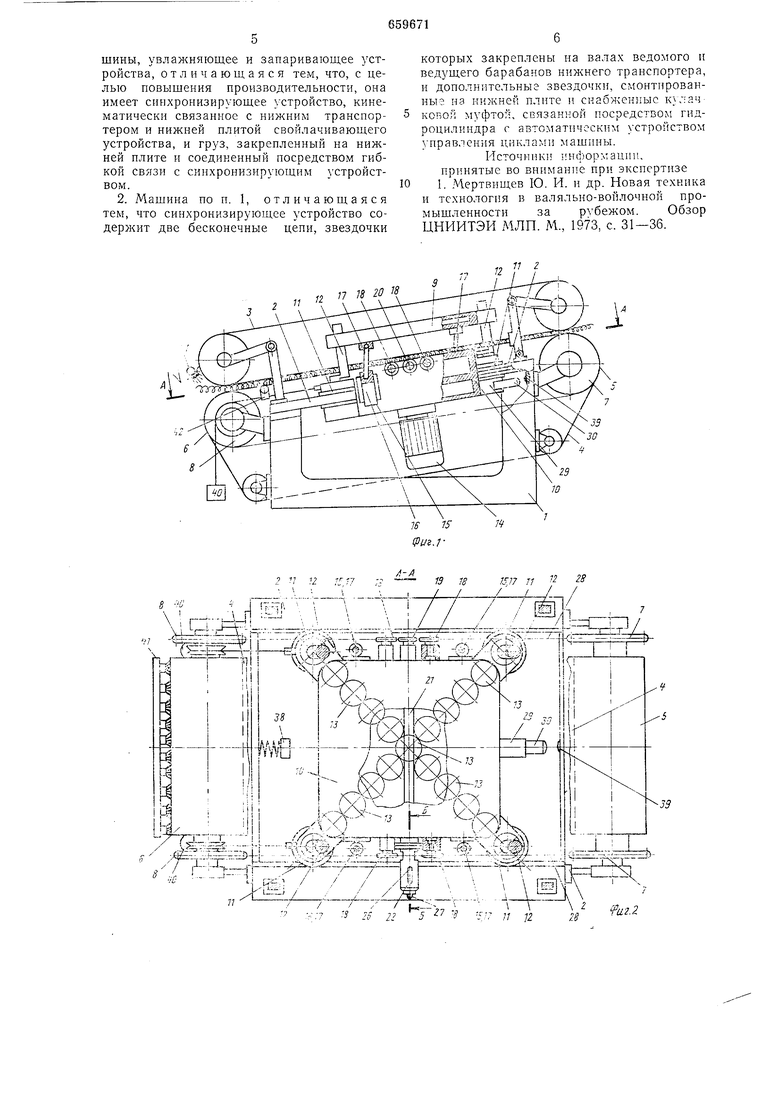

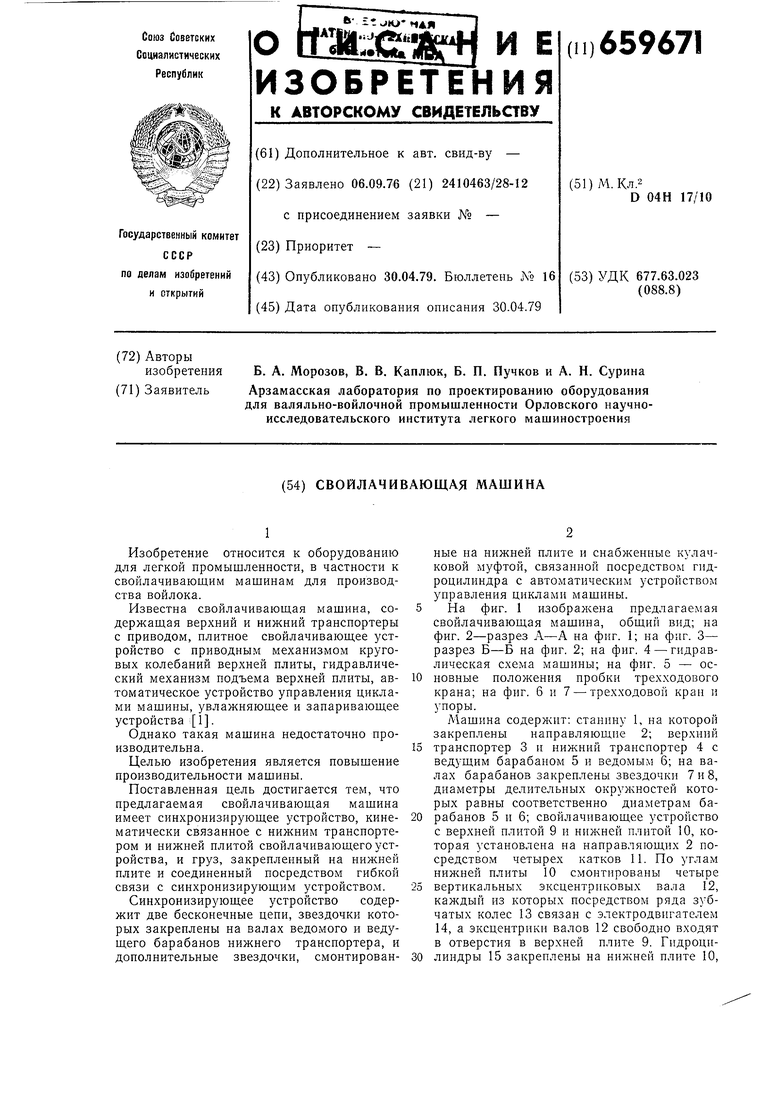

а их поршни 16 связаны с верхней плитой 9 штангами 17. Звездочки 18 установлены свободно в опорах на нижней плите 10, а звездочки 19 и 20 с кулачками на торце закреплены на валу 21. Соосно с валом 21 закреплен гидроцилиндр 22, поршень 23 которого подпружинен пружиной 24. На одном штоке поршня 23 закреплена кулачковая полуфмута 25 с возможностью перемещения вдоль шпонки 26, а на другом штоке закреплен упор 27. Цепи 28 установлены на звездочках 7 и 8 и огибают сверху звездочки 18 и снизу звездочки 19 и 20.

В правой части нижней плиты 10 закреплен нагнетаюш.ий цилиндр 29, имеющий плунжер 30. Полости гидроцилиндров 15, 22 и 29 соединены между собой системой трубопроводов, обратных клапанов 31 и 32 и трехходового крана 33, имеющего рукоятку 34.

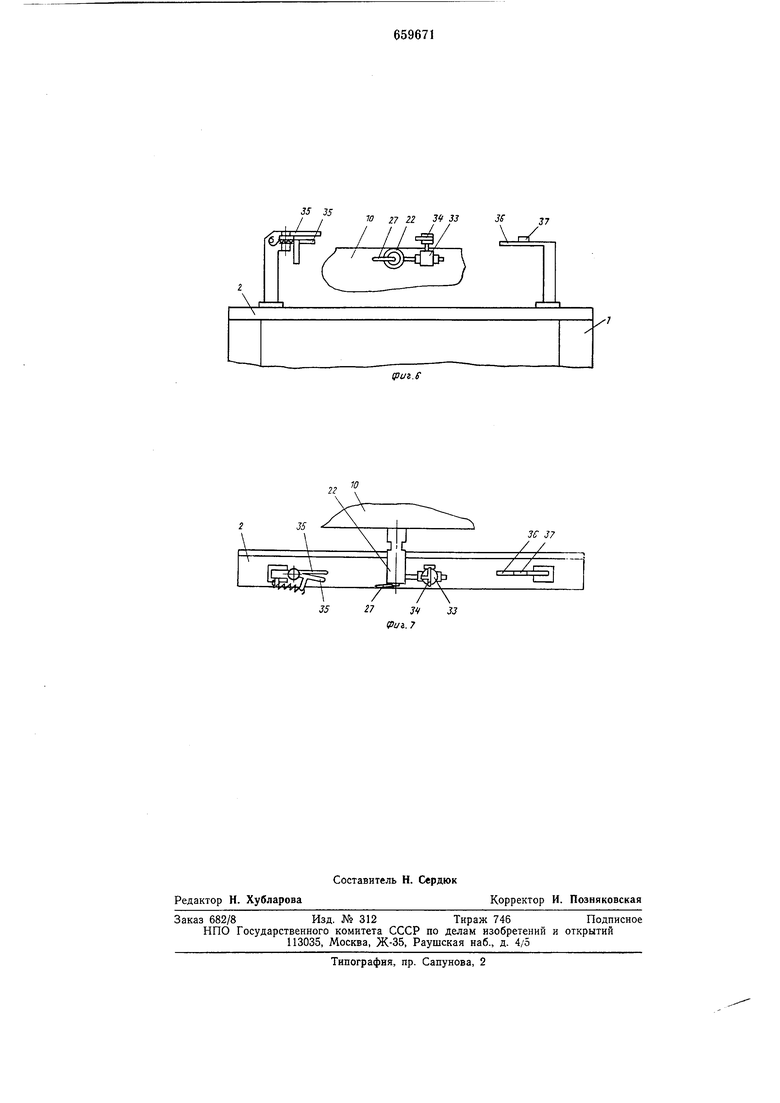

На направляющих 2 закреплен имеющий шарнирно подвижную часть упор 35, упор 36 и подвижный вдоль последнего упор 37. В левой части станины 1 имеется буфер 38, в правой части - упор 39. Грузы 40 связаны с нилчней плитой 10.

Увлажняющее устройство представляет собой распылитель 41, а запаривающее - перфорированную трубу 42.

Машина работает следующим образом.

Транспортеры 3 и 4 приводятся в движение и подают увлажненный и запаренный полуфабрикат между плитами 9 и 10. Звездочки 7 и 8 и цепи 28 также приходят в движение. В это время полумуфта 25 вводится в зацепление с кулачками звездочки 20, фиксируя ее вместе со звездочкой 20 от поворота, в результате чего цепи 28 перемещают свойлачивающее устройство как одно целое вправо со скоростью равной скорости транспортеров 3 и 4. Вслед за этим верхняя плита 9 опускается и сжимает полуфабрикат. Включается электродвигатель 14 и посредством четырех рядов зубчатых колес 13 приводит в синхронное вращение эксцентриковые валы 12, которые заставляют верхнюю плиту 9 колебаться, т. е. совершать в своей плоскости поступательное движение с круговой траекторией вместе со штангами 17. Происходит свойлачивание полуфабриката.

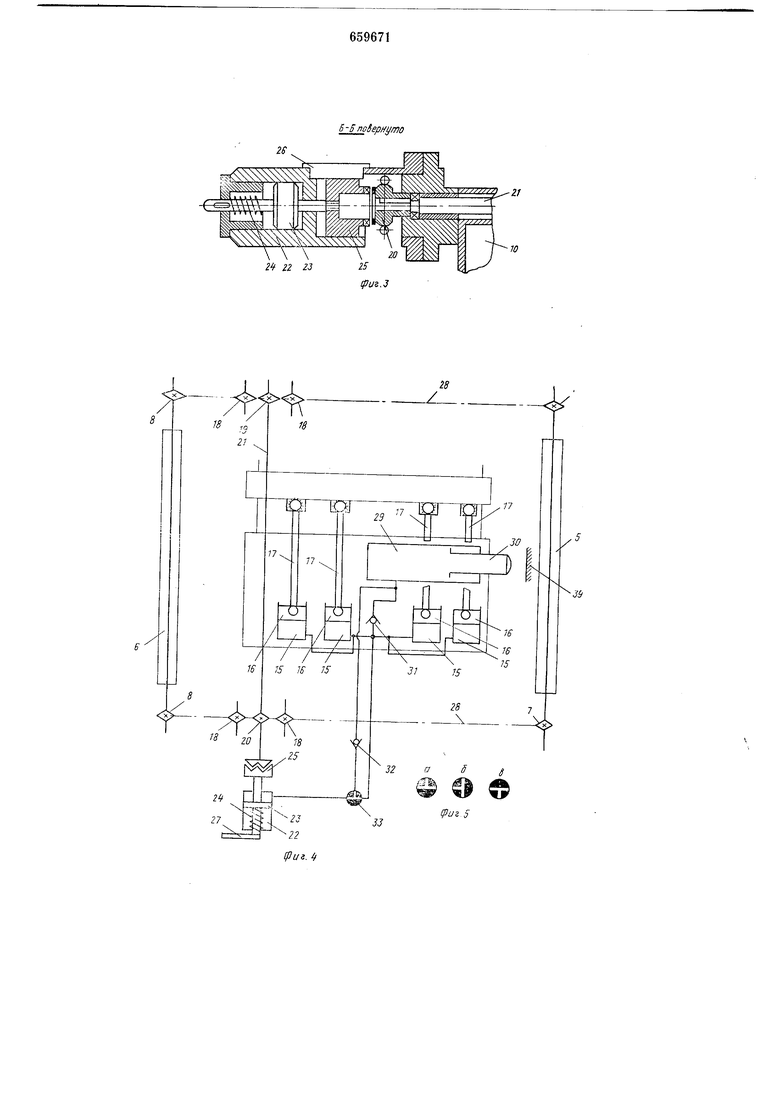

При движении свойлачивающего устройства вправо пробка крана 33 находится в положении а (фиг. 5), при приближении его к своему крайнему нравому положению электродвигатель 14 выключается, а унор 36, воздействуя на рукоятку 34, переводит, пробку крана 33 в положение б. Плунжер 30 при встрече с упором 39 перекачивает жидкость из полости цилиндра 29 через обратный клапан 31 в гидроцилиндры 15, при этом порщни 16, штанги 17 и плита 9 поднимаются. При подъеме плиты 9 на определенную высоту относительно ннжней плиты 10 упор 37 воздействует на рукоятку

34 и переводит нробку крана в положение в, открывая проход жидкости в гидроцилиндр 22 из гидроцилиндров 15 и цилиндра 29. Поршень 23 перемещается и

выводит из зацепления полумуфту 25 с кулачками звездочки 20. В результате этого звездочки 19 и 20 расфиксируются, а свойлачивающее устройство под действием грузов 40 или составляющей

собственного веса (при наклонных направляющих 2) скатывается влево. Звездочки 18, 19 и 20 при этом обкатываются по цепям 28, а транспортеры 3 и 4 продолжают свое движение.

При нриближении свойлачивающего устройства к буферу 38 упор 36 воздействует на рукоятку 34, переводит пробку крана 33 в положение б, открывая выход жидкости из гидроцилиндра 22 через клапан 32 в цилиндр 29 и закрывая проход жидкости в него из гидроцилиндров 15. Под действием пружины 24 поршень 23 вводит полумуфту 25 в зацепление с кулачками звездочки 20, в результате чего свойлачивающее устройство, как было описано выше, вновь получает движение по направляющим 2 вправо. Одновременно упор 27 воздействует через шарнирно подвижную часть унора 35 на рукоятку 34 и переводит пробку крана 33 в

положение а. Плита 9 воздействует своим весом на штанги 17 и поршни 16, которые через кран 33 и клапан 32 вытесняют жидкость из гидроцилиндров 15 в цилиндр 29, заставляя переместиться плунжер 30 вправо, а плита 9 опускается на следующий участок полуфабриката. Затем включается электродвигатель 14, и цикл работы свойлачивающего устройства повторяется. Такая конструкция свойлачивающей машины, обеспечивающая возвратно-поступательное движение свойлачивающего устройства, позволяет нроизводить свойлачивание полуфабриката при непрерывном движении транспортеров, что дает возможность автоматизировать процесс получения непрерывного полотна войлока из полуфабриката со слабой связью между волокнами. Расчеты показывают, что при обработке полуфабриката с нормальной связью

между волокнами производителышсть Звеличивается на 15-20% за счет частичного совмещения циклов, а со слабой связью - в 3-4 раза за счет исключения ручного труда по закладке полуфабриката на транспортере.

Формула изобретения

1. Свойлачивающая машина, содержащая верхний и нижний транспортеры с приводо.м, плитное свойлачивающее устройство с приводным механизмом круговых колебаний верхней плиты, гидравлический механизм подъема верхней плиты, автоматическое устройство управления циклами машины, увлажняющее и запаривающее устройства, отличающаяся тем, что, с целью повыщения производительности, она имеет синхронизирующее устройство, кинематически связанное с нижним транспортером и нижней плитой свойлачивающего устройства, и груз, закрепленный на нижней плите и соединенный посредством гибкой связи с синхронизирующим устройством.

2. Мащина по п. 1, отличающаяся тем, что синхронизирующее устройство содержит две бесконечные цепи, звездочки

П 18 / 72 S Т-Т1 П r-Ll , ,- --piiHi- . L,4- --JГ - ----.fci -- - r; |T:-:-:r ;e:-, S ф- ЛТ Г 11 ж&--- г rt i : I ii. :k-,-L,:.i . Г , 1 . ,4,, , / .:/ tf5-iT:::; --7 7--f / I. (.--.- ,,-f- ..-...-,..-,-л--, I -V---I--.-

которых закреплены на валах ведомого и ведущего барабанов нижнего транспортера, и дополнительные звездочки, смонтированные на нижней плите и снабжен}1ыс к}лачКОБОЙ муфтой, связанной посредством гидроцилиндра с автоматическим устройством унравления цнкла:.и машины.

Источник инфорл аци, принятые во внимание при экспертизе 1. Мертвии ев Ю. И. и др. Новая техника и технология в валяльно-войлочной промышленности за рубежом. Обзор ЦНИИТЭИ МЛП. М., 1973, с. 31-36.

11 г , ж --T--r1 g|pt -,- -1- ---.-.-К )IS

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СВОЙЛАЧИВАНИЯ ВАТНЫХ ХОЛСТОВ | 1973 |

|

SU380767A1 |

| Система управления металлорежущего станка | 1982 |

|

SU1114515A1 |

| Система управления металлорежущего станка | 1976 |

|

SU680851A1 |

| Свойлачивающее устройство | 1976 |

|

SU603721A1 |

| Система управления гидравлическим прессом | 1979 |

|

SU937232A1 |

| Устройство для укладки упаковок в тару | 1985 |

|

SU1504166A1 |

| Система управления гидравлическим прессом | 1977 |

|

SU740531A1 |

| Устройство для обрезки заусениц с плоских формованных подошв | 1975 |

|

SU547207A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ УТРАЧЕННЫХ ФОРМ КУЗОВА ПОЛУВАГОНА | 2016 |

|

RU2641383C2 |

| Система управления гидравлическимпРЕССОМ | 1977 |

|

SU812602A2 |

/Риг 5

3S 35

2JS

3527jv 33

-JfJ7

0 Z7 22 f 33

V

Jf S7 / /

T/r

/ /

Фиг. 7

Авторы

Даты

1979-04-30—Публикация

1976-09-06—Подача