1

Предлагаемое изобретение относится к области следяHiero перемещения рабочего инструмента по криволинейной траектории и может быть использовано для перемещения сварочной головки по линии сварного соединения, например, с помош,ью про.мышленного робота.

Известен способ направлення рабочего инструмента по стыку, при котором с помощью датчика, механически связанного с рабочим инструментом, определяют положение точки копирования и формируют сигнал на коррекцию положения рабочего инструмента с учетом времени его запаздывания относительно точки измерения 1.

Недостаток известного способа заключается в необходимости применения направляющих, грубо повторяющих форму стыка, что снижает технологические возможности устройств, реализующих известный способ.

Целью изобретения является исключение направляющих при сварке криволинейных швов с помощью устройств, использующих датчик стыка, механически связанный с рабочим инструментом.

Поставленная цель достигается тем, что сигнал на коррекцию перемещения .рабочего

инструмента формируют в соответствии с величиной взаимного перемещения рабочего инструмента н датчика стыка.

При движении рабочего инструмента с расположенным впереди него датчиком

вдоль заданной линии сварного соединения осуществляют соответствуюп1ее перемещение датчика относительно рабочего инструмента, если имеет место текущее отклонение указанной линии от датчика. Это перемещение производят по сигналу датчика, регистрирующего отклонение. Тем самым рсуществля-. .ют независимое от положения рабочего инструмента поддержание заданного положения датчика относительно точки копирования. Результат перемещения датчика относительно рабочего инструмента измеряют, а полученный для отработки рабочим ииструментом сигнал задерживают до его подхода к измеряемой точке.

Поскольку отработка рабочим инструментом полученного сигнала приводит, в свою

очередь, к смешению механически связанного с ним датчика, то последний, сохраняя свое заданное положение относительно последующих точек линии, осуществляет новое перемещение относительно рабочего инструмемта, вызванное его перемещением. Поэтому для компенсации возмущения в положе датчика, вызванного сигналом отработ-ки, указанный сигнал формируют по результату взаимного перемещения рабочего .инструмента и датчика относительно друг друга. Для этого производят алгебраическое еложение ,eний рабочего инструмента и датчика относительно друг друга, результат которого и подают на задержку исполнения.

Реализация способа может быть осуществлена двумя путями: с помощью электронного сумматора или с помощью механического сумматора.

В первом случае алгебраическое сложение сигнала, получаемого при измерении величины перемещения датчика относительно .рабочего инструмента, и сигнала, поступаю цего на отработку, например, из канала воспроизведения блока задержки, производят в сумматоре, одни вход которого подключен к измерителю положения датчика относительно рабочего инструмента, а другой - к выходу канала воспроизведения, соединенному также с механизмом отработки, а.выход подключен к каналу записи блока задержки. Очевидно, что время задержки синхронизируется со скоростью перемещения сварочной головки вдоль линии сварного соединения.

Алгебраическое сложение взаимных перемещений рабочего инструмента датчика с помощью механического сумматора реализуется при исполнзовании дифференциала, входные валы которого соединены с выходами привода рабочего инструмента датчика.

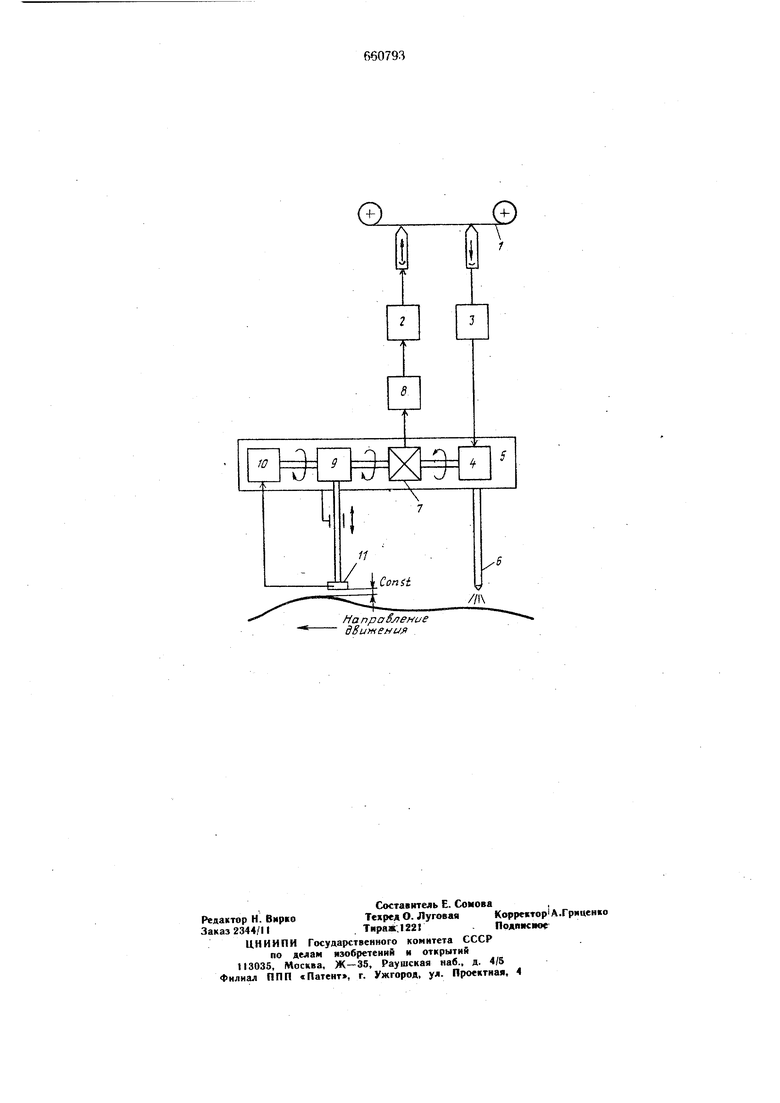

На чертеже показано устройство, реализующее предложенный способ

Оно содержит блок задержки 1 с капалами записи 2 и считывания 3. Канал счи. тывания соединен с исполнительным приводом 4 механизма перемещения 5, на котфом расположен рабочий инструмент 6. Исполнительный привод 4 связан со входом дифференциала 7, выход которого через измеритель положения 8 соединен с каналом записи 2, а второй вход через преобразователь перемещения 9 связан с дополнительным приводом 10. Датчик стыка 11 механически связан с преобразователем перемещения 9 и электрически с дополнительным приводом 10.

Устройство работает следующим образом.

-При движении датчика стыка 1 вдоль линии сварного соединений отклонение указанной линии от заданного значения вы.зывает появление сигнала на входе .дополнительного следящего привода 10, который, перемещая датчик И через преобразователь перемещения 9, компенсирует сигнал отклонения и поддерживает постоянным заданное положение датчика 11 относительно точки копирования. Одновременно сигнал отклонения линии стыка через дифференциал 7, измеритель положения 8 и канал записи 2

поступает в блок зад ;ржки I. Через время, равное времени запаздывания перемещения рабочего инструмента 6 относительно измеряемой точки копирования, записанный сигнал отклонения через канал считывания 3 отрабатывается исполнительным приводом 4 механизма перемещения 5. При этом траектория перемещения рабочего инструмента 6 воспроизводит форму записанного отклонения. Во время отработки отклонения механизм перемещения 5, перемещая рабочий инструмент 6, на ту же величину перемещает и датчик И, т.е. отработка сигнала отклонения приводит, в свою очередь, к обратному воздействию через время запаздывания результата измерения на положение датчика 11. Однако дополнительный привод 10 снова будет компенсировать смещение датчика 1, вызванное сигналом отработки. На входах дифференциала 7 во время отработки записанного возмущения действуют два одинаковых возмупдения: поворот одного вала, вызванный сигналом отработки, и поворот другого вала, вызванный компенсирующим действием дополнительного привода. В результате вычитания указанных воздействий в канал записи 2 не поступает сигнал отработки.

Таким образом, осуществляется следящее копирование текущих положений датчика. Последний поддерживает свое заданное положение отнаслтельно точки копирования с помощью своей автономной системы слежения, выходом которой регулируется положение датчика и соответствующее ему положение вала, соединенного с одним из входов дифференциала.

Реализация способа позволяет перемещать сварочный аппарат по произвольной траектории без направляющих, т. е. осуществлять самокопирование.

Формула изобретения

Способ направления рабочего инструмента по стыку, при котором-с помощью датчика, механически связанного с рабочим инструментом, определяют положение точки копирования и формируют сигнал на коррекцию положения рабочего инструмента с учетам времени его запаздывания относительно точки измерения, отличающийся тем, что, с целью исключения направляющих-при сварке, сигнал на коррекцию перемещения рабочего инструме1;та фор.мируют в соответствии с величиной взаимного перемещения рабочего инструмента и датчика стыка.

Источники информации, принятые во внимание при экспертизе

1. Сборник Артоматизация, механизация и технология процессов сваркипод ред. Николаева Г. А. М., Машиностроение, 1966

,С. 25.:

©

На праёление dSufHenufi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795797A1 |

| Способ автоматического копирования линии сварного соединения и устройство для его осуществления | 1989 |

|

SU1696203A1 |

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU933326A1 |

| Устройство для копирования линии стыка | 1985 |

|

SU1328105A1 |

| Устройство для автоматического копирования линии сварного соединения | 1985 |

|

SU1243916A1 |

| Устройство для копирования линии стыка | 1979 |

|

SU772762A1 |

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU963754A1 |

| Устройство для сварки деталей слиНиЕй иХ СТыКА лОМАНОй фОРМы | 1979 |

|

SU841836A1 |

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795798A1 |

| Способ копирования линии стыка иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU816715A1 |

Авторы

Даты

1979-05-05—Публикация

1977-02-23—Подача