(54) УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ С ЛИНИЕЙ

их TTWica .ппманпй ФПРТ Тs -З---и.ч:.::.ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ копирования линии стыка иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU816715A1 |

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU963754A1 |

| Устройство для копирования линии стыка | 1985 |

|

SU1328105A1 |

| Устройство для копирования линии стыка | 1979 |

|

SU772762A1 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| Устройство для автоматического управления процессом дуговой сварки | 1983 |

|

SU1109276A1 |

| Устройство для автоматическогоНАпРАВлЕНия СВАРОчНОй гОлОВКи пОСТыКу СВАРиВАЕМыХ KPOMOK | 1979 |

|

SU821092A1 |

| Способ автоматического копирования линии сварного соединения и устройство для его осуществления | 1989 |

|

SU1696203A1 |

| Способ направления рабочего инструмента по стыку | 1977 |

|

SU660793A1 |

| Устройство для сварки криволинейных швов с автоматическим копированием | 1990 |

|

SU1731516A1 |

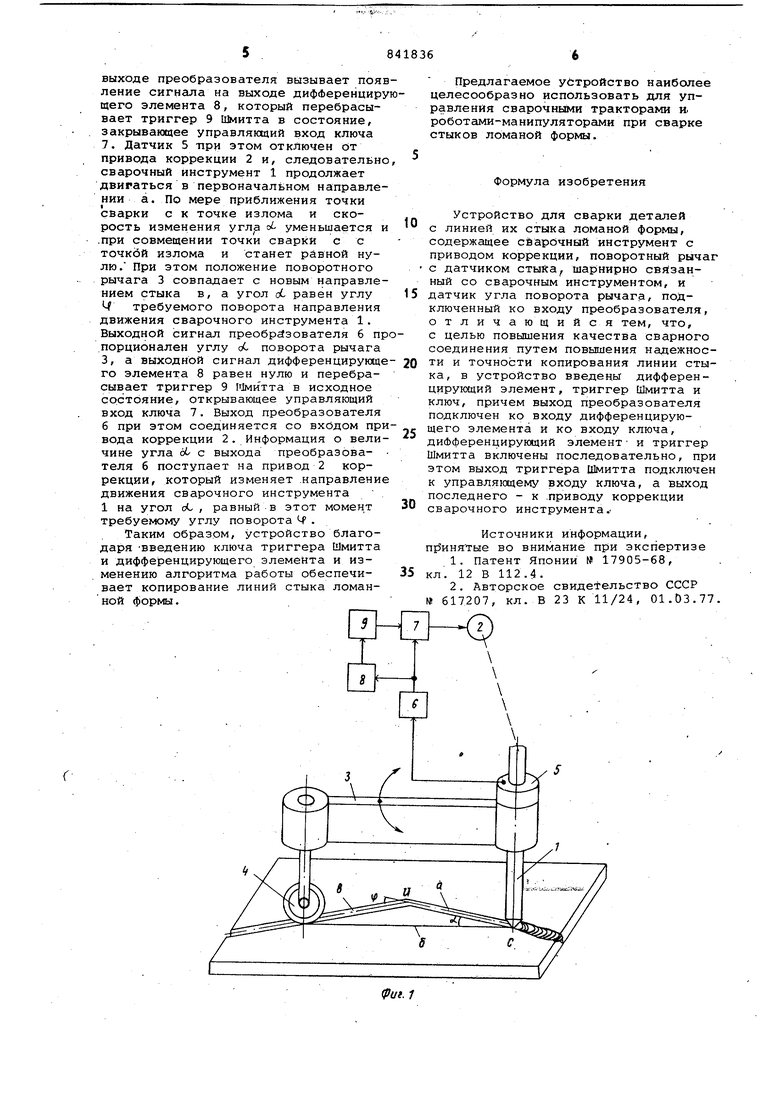

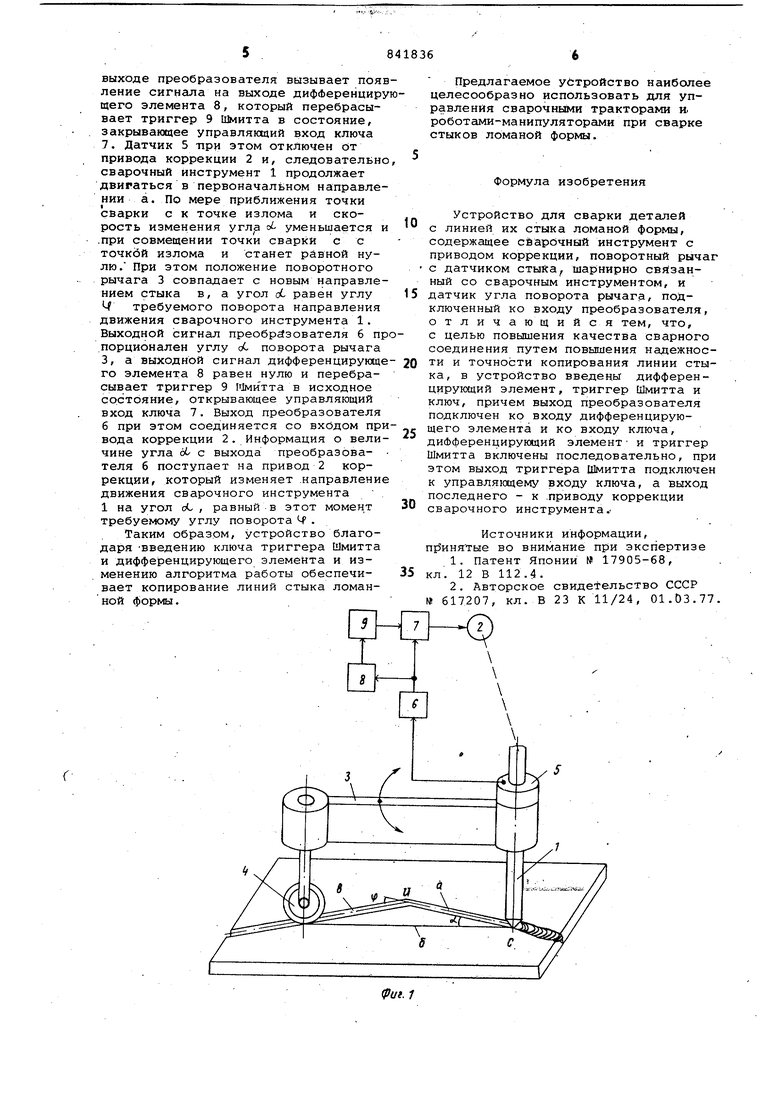

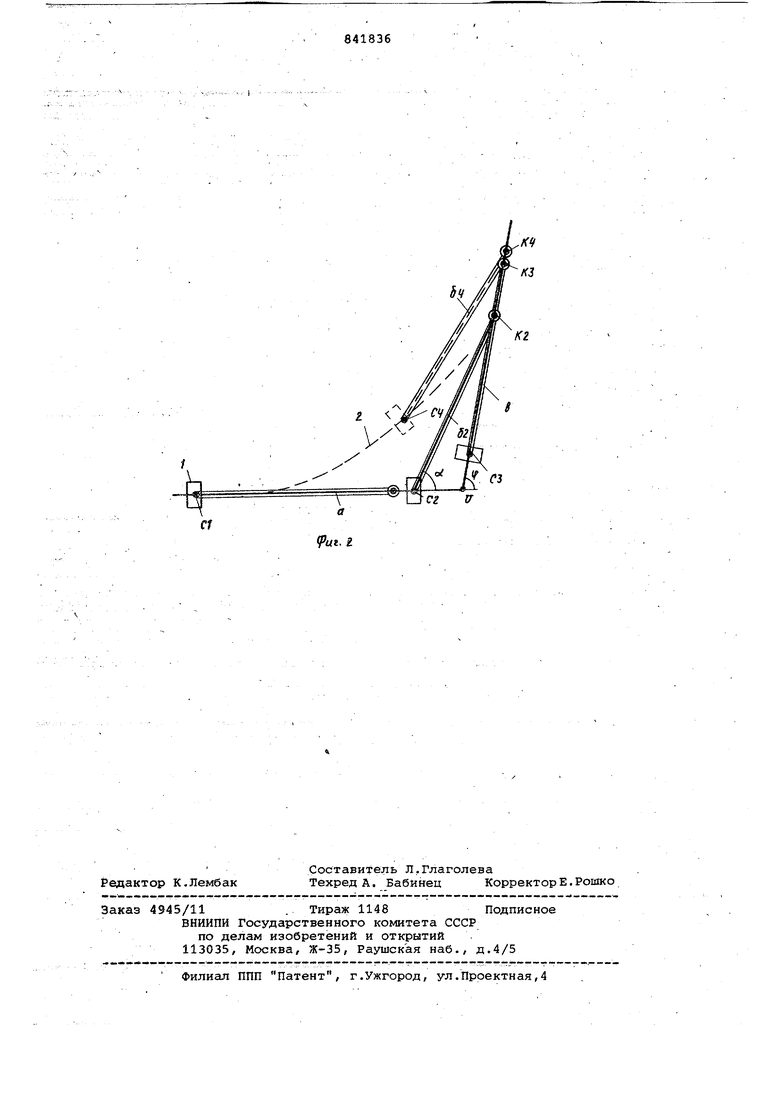

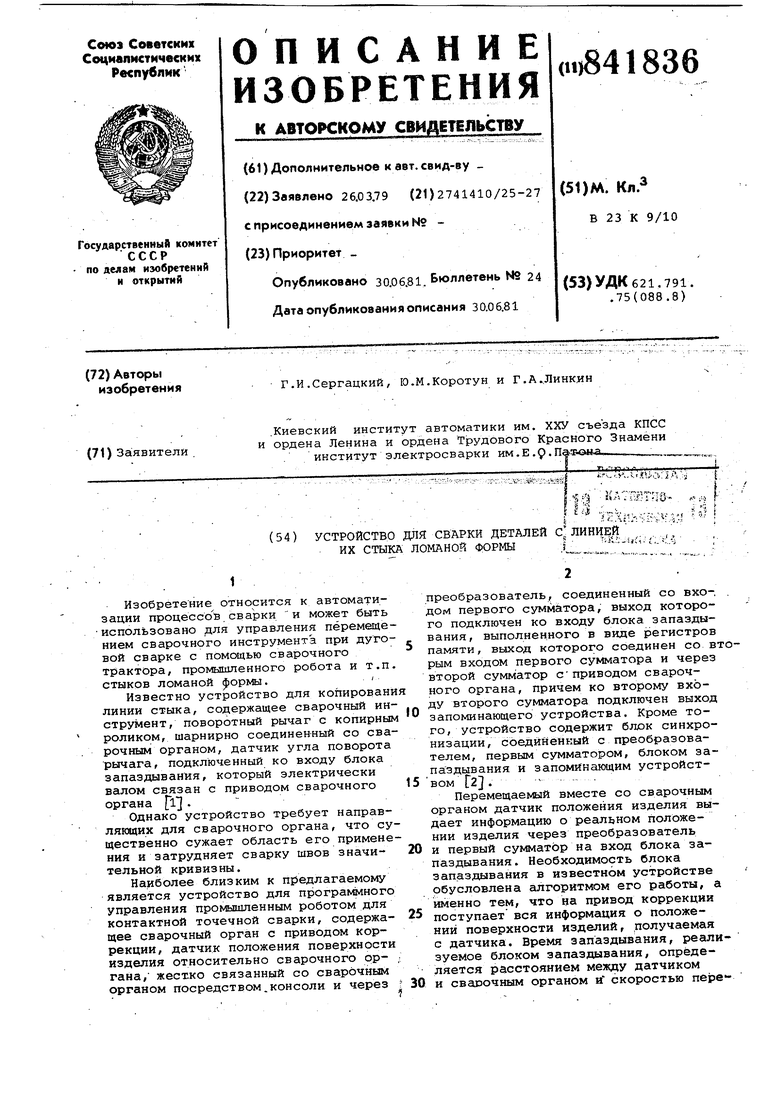

Изобретение относится к автоматизации процессов сварки и может быть использовано для управления перемещением сварочного инструмента при дуговой сварке с помощью сварочного трактора, промышленного робота и т.п стыков ломаной ормы. Известно устройство для копировани линии стыка, содержащее сварочный инструмент, поворотный рычаг с копирным роликом, шарнирно соединенный со сварочным органом, датчик угла поворота рычага, подключенный ко входу блока запаздывания, который электрически валом связан с приводом сварочного органа . Однако устройство требует направлякяцих для сварочного органа, что существенно сужает область его применения и затрудняет сварку швов значительной кривизны. Наиболее близким к предлагаемому является устройство для програьшного управления промышленным роботом для контактной точечной сварки, содержащее сварочный орган с приводом коррекции, датчик положения поверхности изделия относительно сварочного органа/ жесхко связанный со сварочным органом посредством консоли и через преобразователь, соединенный со вхо-. . дом первого сумматора, выход которого подключен ко входу блока запаздывания, выполненного в виде регистров памяти, выход которого соединен со вторым входом первого сумматора и через второй сумматор с приводом сварочного органа, причем ко второму входу второго сумматора подключен выход запоминающего устройства. Кроме того, устройство содержит блок синхронизации, соединенный с преобразователем, первым сумматором, блоком запаздывания и запоминакнцим устройством Г2}. Перемещаемый вместе со сварочным органом датчик положения изделия выдает информацию о реальном положении изделия через преобразователь и первый сумматор на вход блока запаздывания . Необходимость блока запаздывания в известном устройстве обусловлена алгоритмом его работы, а именно тем, что на привод коррекции поступает вся информация о положении поверхности изделий, получаемая с датчика. Время запаздывания, реализуемое блоком запаздывания, определяется расстоянием между датчиком и сварочным органом и скоростью пере мещения сварочного органа. Следовательно, скорость передвижения (ли хранения ) информации в блоке запаз дывания должна быть синхронизирована со скоростью сварочного органа, что обеспечивается блоком синхрониз ции. Обратная связь с .выхода блока запаздывания на его вход через первый сумматор устраняет влияние отработки приводом сигналов коррекции, поступающих с выхода блока загГаздыйания, на выходной сигнал самого датчика, что позволяет исполь: зевать жесткую связь датчика со сварочным органом. Запоминакхцее устройство и второй сумматор служат для программного управления перемещением сварочного органа и не являются необходимыми в устройствах, работаквдих по методу самокопирования, например в сварочных тракторах, а это ведет к снижению надежности и точности копирования линии стыка. Цель изобретения - повышение ка чества сварного соединения путем повышения надежности и точности копирова.ния линии стыка. Поставленная цель достигается тем, что в устройство введены дифференцирующий элемент, триггер Шми та и ключ, причем выход преобразователя подключен ко входу диффер цирующего элемента и ко входу ключа, дифферени.йрующий элемент и три гер Шмйтта включены последовательно при этом выход триггера Шмитта подключён к управляющему входу ключа, а выход последнего - к приводу коррекции сварочного инструмента. Введение в состав устройства триггера Шмитта, ключа и дифференцирующего элемента позволяет изменить алгорит его работы. При отклонении Поворотного рычага от направления движения сварочного инструмента (что имеет место при движении датчика положения по линии стыка за точкой излома) выход датчика посредством ключа отключается от привода коррекции, и сварочный орган движется в прежнем направлении вплоть до точки излома. Совмещения точки сварки с точкой излома фиксируется дифференцируюцйм элементом, который через триггер Шмитта открывают ключ, соедин выход датчика с приводом коррекции, изменяющим направление движени сварочного инструмента в соот ветсйвий с сигналом датчика. На фиг.1 представлена блок-схема предлагаемого устройства, на фиг.2 - пример копирования линии стыка, имеющей излом. Устройство для копирования линии стыка содержит сварочный инструмент 1, привод 2 коррекции свароч ного инструмента, поворотный рычаг 3 с датчиком стыка копирным роликом 4, датчик 5 угла поворота рычага, соединенный со входом преобразователя 6, выход которого через ключ 7 соединен со входом привода 2, а. через дифференцирующий элемент 8 со входом триггера 9 Шмитта,выход которого связан с управляющим входом ключа 7. Поворотный рычаг 3 имеет шарнирную связь со сварочным инструментом 1, благодаря чему копирный ролик 4 имеет возможность двигаться в направлении, не совпадающим с направлением движения сварочного инструмента 1. . Линия стыка а (фиг.2) имеет излом в точке и , причем новое направление в Линии стыка составляет с направлением а угол Ч . Точка сварки с соответствует положению сварочного органа 1, причем на фиг.2 направление движения сварочного органа условно показано его ориентацией по отношению к линиям а и в. Точка копирования к соответствует точке контакта копирного ролика 4 с линией стыка. Угол поворота рычага 3 относительно направления движения сварочного инструмента 1 соответствует углу между проекциями б поворотного рычага 3 на поверхность изделия и линией стыка а (или в) и обозначен ot Штриховыми линиями обозначены траектория движения -г точки сварки, ориентация сварочно го органа и положения поворотного рь1чага в случае постоянного соединения выхода датчика 5 с приводом 2, т.е. при постоянно открытом ключе 7. Устройство работает следующим образом. При движении сварочного органа 1 точка сварки с перемещается вдоль линии стыка а , синхронно с ней перемещается точка копирования к. При копировании линии стыка до точки излома и, т.е. когда и точка копирования к, и точка сварки с движутся вдоль прямой а , угол об равен нулю. Выходной сигнал датчика 5 угла поворота рычага 3 и, соответственно, выходной сигнал преобразователя 6, также равны нулю. Выходной сигнал дифференцирующего элемента 8 в этом случае также равен нулю и поддерживает триггер 9 Шмитта в таком состоянии, при котором его выход открывает управляющиц вход ключа 7. За сче этого выход датчика 5 через преобразователь б и ключ 7 соединен с приводом коррекции 2. После перехода точки копирования к через точку излома и копирный ролик 4 благодаря шарнирной связи поворотного рычага 3 со сварочным инструментом 1 движется вдоль нового направления стыка б, и угол о1 начинает увеличиваться. Изменение сигнала на выходе преобразователя вызывает появ ление сигнала на выходе дифференциру щего элемента 8, который перебрасывает триггер 9 Шмитта в состояние, закрывающее управляюций вход ключа 7. Датчик 5 при этом отключен от привода коррекции 2 и, следовательно сварочный инструмент 1 продолжает двигаться в первоначальном направлении а. По мере приближения точки сварки с к точке излома и скорость изменения угла о уменьшается и .при совмещении точки сварки с с точкой излома и станет равной нулю. При этом положение поворотного рычага 3 совпадает с новым направле нием стыка в, а угол сС равен углу Ц требуемого поворота направления движения сварочного инструмента 1. Выходной сигнал преобразователя 6 п порционален углу оС поворота рычага 3, а выходной сигнал дифференцирующ го элемента 8 равен нулю и перебрасывает триггер 9 Имитта в исходное состояние, открывающее управляющий вход ключа 7. Выход преобразователя 6 при этом соединяется со входом пр вода коррекции 2. Информация о вели чине угла oJ/ с выхода преобразователя 6 поступает на привод 2 коррекции, который изменяет .направлени движения сварочного инструмента 1 на угол оС , равный в этот момент требуемому углу поворота Ч . Таким образом, устройство благодаря -введению ключа триггера Шмитта и дифференцирующего элемента и изменению алгоритма работы обеспечивает копирование линий стыка ломанной формы. Предлагаемое устройство наиболее целесообразно использовать для управления сварочными тракторами н роботами-манипуляторами при сварке стыков ломаной формы. Формула изобретения Устройство для сварки деталей с линией их стыка ломаной формы, содержащее сёарочный инструмент с приводом коррекции, поворотный рычаг с датчиком стыка, шарнирно связанный со сварочным инструментом, и датчик угла поворота рычага, подключенный ко входу преобразователя, отличающийся тем, что, с целью повышения качества сварного соединения путем повышения надежности и точности копирования линии стыка, в устройство введены дифференцирующий элемент, триггер Шмитта и ключ, причем выход преобразователя подключен ко входу дифференцирующего элемента и ко входу ключа, дифференцирующий элемент и триггер Шмитта включены последовательно, при этом выход триггера Шмитта подключен к управляющему входу ключа, а выход последнего - к .приводу коррекции сварочного инструмента. Источники информации, пЕ5инятые во внимание при экспертизе 1.Патент Японии № 17905-68, кл. 12 В 112.4. 2.Авторское свидетельство CC-Ci № 617207, кл. В 23 К 11/24, 01.D3.77

СЗ

Авторы

Даты

1981-06-30—Публикация

1979-03-26—Подача