(Ц) СПОСОБ ФОРМИРОВАНИЯ ЛИНИИ -СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки деталей слиНиЕй иХ СТыКА лОМАНОй фОРМы | 1979 |

|

SU841836A1 |

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU963754A1 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| Устройство для копирования линии стыка | 1985 |

|

SU1328105A1 |

| Устройство для копирования линии стыка | 1979 |

|

SU772762A1 |

| Устройство для автоматического управления процессом дуговой сварки | 1983 |

|

SU1109276A1 |

| Способ автоматического копирования линии сварного соединения и устройство для его осуществления | 1989 |

|

SU1696203A1 |

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795798A1 |

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU933326A1 |

| Способ направления рабочего инструмента по стыку | 1977 |

|

SU660793A1 |

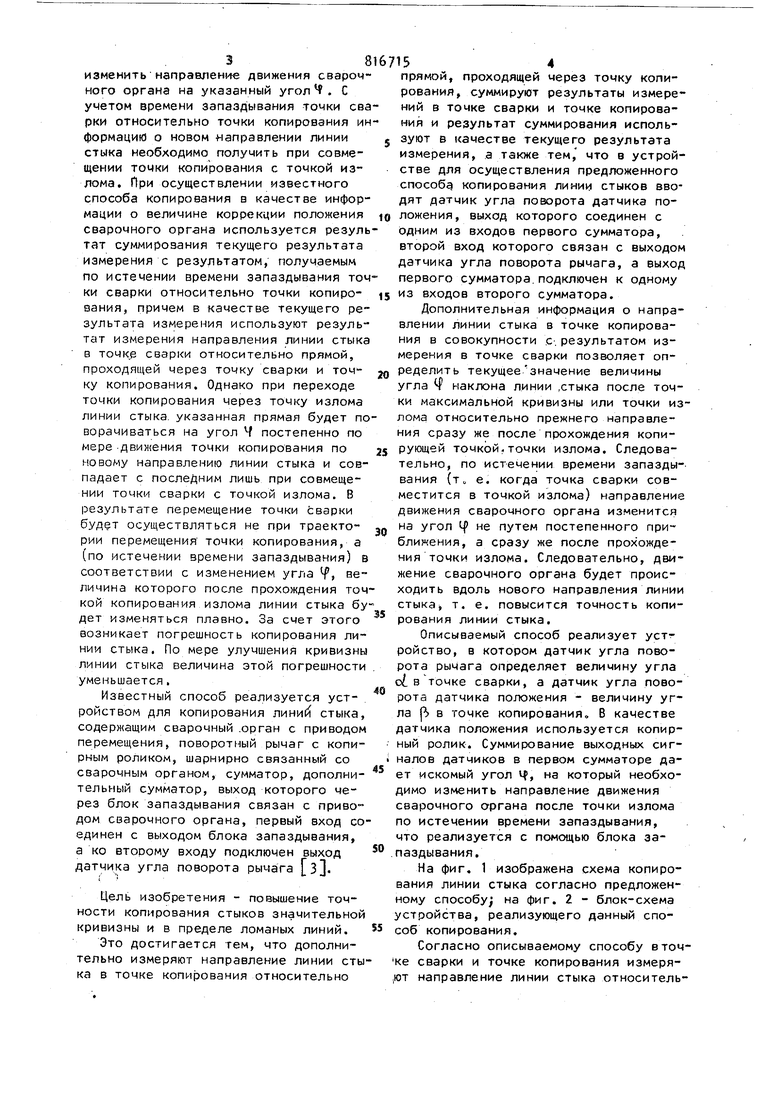

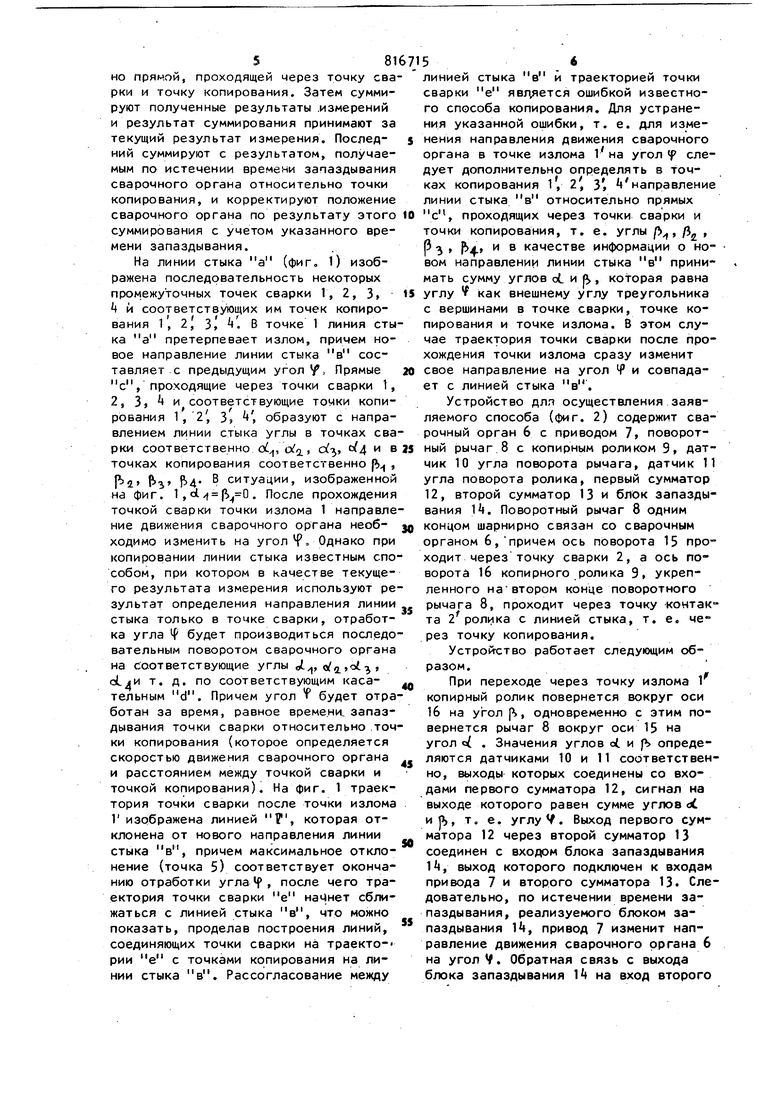

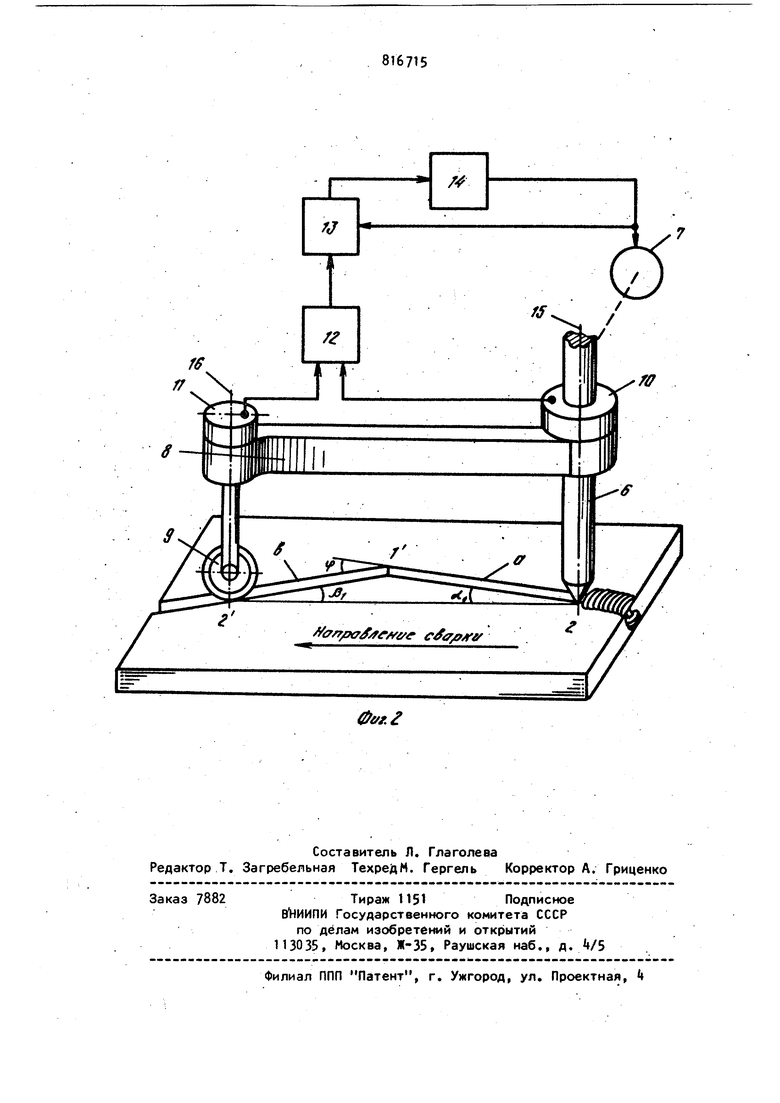

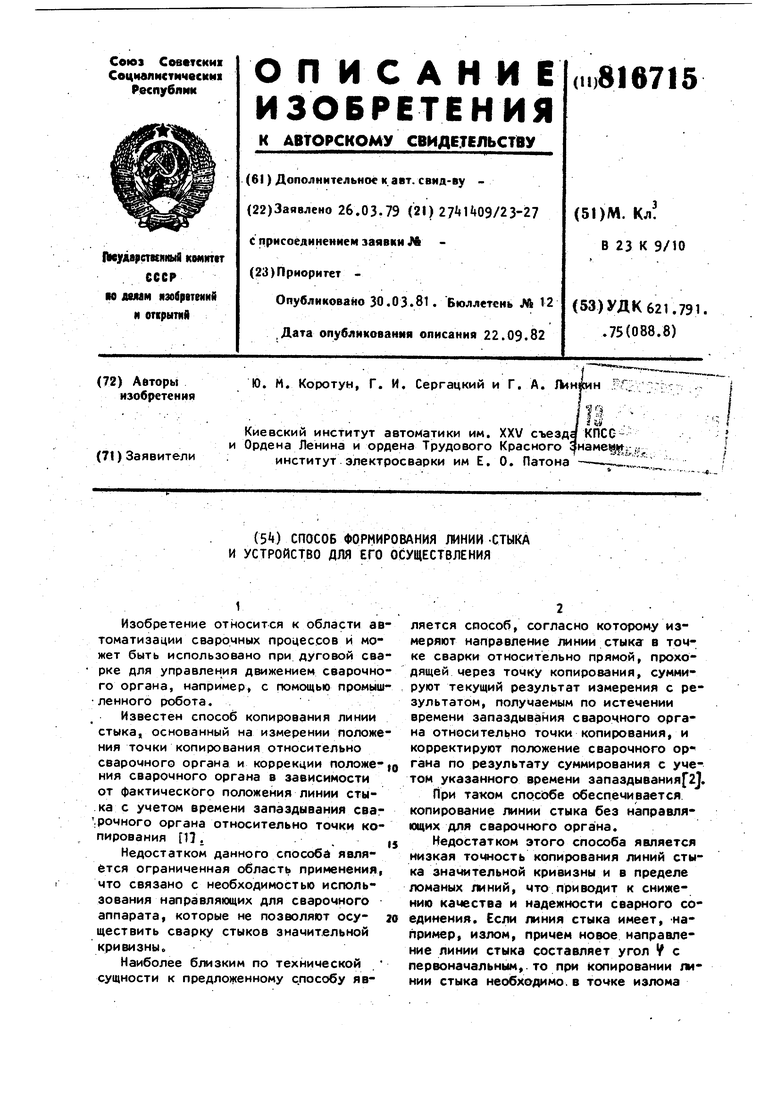

. . Изобретение относится к области автоматизации сварочных процессов и может быть использовано при дуговой сва рке для управления движением сварочно го органа, например с помощью промышленного робота. Известен способ копирования линии стыка, основанный на измерении положе ния точки копирования относительно сварочного органа и коррекции положения сварочного органа в зависимости от фактического положения линии стыка с учетом времени запаздывания сва.рочного органа относительно точки копирования 17. Недостатком данного способи является ограниченная область применения, что связано с необходимостью использования направляющих для сварочного аппарата, которые не позволяют осуществить сварку стыков значительной кривизны. Наиболее близким по технической сущности к предложенному способу является способ, согласно которому измеряют направление линии стыке в точке сварки относительно прямой, проходящей через точку копирования, суммируют текущий результат измерения с результатом, получаемым по истечении времени запаздывания сварочного органа относительно точки копирования, и корректируют положение сварочного ор гана по результату суммирования с учетом указанного времени запаздывания 2. При таком способе обеспечивается копирование линии стыка без направляющих для сварочного органа. Недостатком этого способа является низкая точность копирования линий стыка значительной кривизны и в пределе ломаных линий, что приводит к снижению качества и надежности сварного соединения. Если линия стыка имеет, На пример, излом, причем новое направление линии стыка составляет угол 1 с первоначальным,, то при копировании линии стыка необходимо.в точке излома 38 изменить направление движения сварочмого органа на указанный угол . С учетом времени запаздывания точки сва рки относительно точки копирования ин формацию о новом -направлении линии стыка необходимо получить при совмещении точки копирования с точкой излома. При осуществлении известного способа копирования в качестве информации о величине коррекции положения сварочного органа используется резуль тат суммирования текущего результата измерения с результатом, получаемым по истечении времени запаздывания точ ки сварки относительно точки копирования, причем в качестве текущего результата измерения используют резуль тат измерения направления линии стыка в точкр сварки относительно прямой, проходящей через точку сварки и точку копирования. Однако при переходе точки копирования через точку излома линии стыка, указанная прямая будет по ворачиваться на угол Ч постепенно по мере -движения точки копирования по новому направлению линии стыка и совпадает с последним лишь при совмещении точки сварки с точкой излома. В результате перемещение точки сварки буд9т осуществляться не при траектории перемещения точки копирования, а (по истечении времени запаздывания) в соответствии с изменением угла f, величина которого после прохождения точ кой копирования излома линии стыка бу дет изменяться плавно. За счет этого возникает погрешность копирования линии стыка. По мере улучшения кривизны линии стыка величина этой погрешности уменьшается. Известный способ реализуется устройством для копирования линий стыка, содержащим сварочный .орган с приводом перемещения, поворотный рычаг с копирным роликом, шарнирно связанный со сварочным органом, сумматор, дополнительный сумматор, выход которого через блок запаздывания связан с приводом сварочного органа, первый вход со единен с выходом блока запаздывания, а ко второму входу подключен выход датчика угла поворота рычага з. Цель изобретения - повышение точности копирования стыков значительной кривизны и в пределе ломаных линий. Это достигается тем, что дополнительно измеряют направление линии сты ка в точке копи|эования относительно 54 прямой, проходящей через точку копирования, суммируют результаты измереНИИ в точке сварки и точке копирования и результат суммирования используют в качестве текущего результата измерения, а также тем, что в устройстве для осуществления предложенного способа копирования линии стыков вводят датчик угла поворота датчика положения, выход которого соединен с Одним из входов первого сумматора, второй вход которого связан с выходом датчика угла поворота рычага, а выход первого сумматора.подключен к одному входов второго сумматора, Дополнительная информация о направлении линии стыка в точке копирования в совокупности с-, результатом измерения в точке сварки позволяет определить текущеезначение величины угла Ч наклона линии ,стыка после точки максимальной кривизны или точки излома относительно прежнего направления сразу же после прохождения копирующей точкой.точки излома. Следовательно, по истечении времени запаздывания (т„ е. когда точка сварки совместится в точкой излома) направление движения сварочного органа изменится на угол tf не путем постепенного приближения, а сразу же после прохождения точки излома. Следовательно, движение сварочного органа будет происходить вдоль нового направления линии стыка т. е. повысится точность копирования линии стыка. Описываемый способ реализует уст ройство, в котором датчик угла поворота рычага определяет величину угла oi в точке сварки, а датчик угла поворота датчика положения - величину угла в точке копирования. В качестве датчика положения используется копирный ролик. Суммирование выходных сигналов датчиков в первом сумматоре дает искомый угол Ц, на который необходимо изменить направление движения сварочного органа после точки излома по истечении времени запаздывания, что реализуется с помощью блока запаздывания. На фиг. 1 изображена схема копирования линии стыка согласно предложенному способу на фиг. 2 - блок-схема устройства, реализующего данный способ копирования. Согласно описываемому способу в точке сварки и точке копирования измеря,ют направление линии стыка относитель581но прямой, проходящей через точку сварки и точку копирования. Затем суммируют полученные результаты .измерений и результат суммирования принимают за текущий результат измерения. ПоследНИИ суммируют с результатом, получаемым по истечении времени запаздывания сварочного органа относительно точки копирования, и корректируют положение сварочного органа по результату этого суммирования с учетом указанного времени запаздывания. На линии стыка а (фиг, 1) изображена последовательность некоторых промежуточных точек сварки 1, 2, 3 k и соответствующих им точек копирования 1,2, 3, . В точке 1 линия стыка а претерпевает излом, причем новое направление линии стыка в составляет с предыдущим угол У, Прямые с, проходящие через точки сварки 1, 2, 3) и соответствующие точки копирования 1, 2, 3, , образуют с направлением линии стыка углы в точках сварки соответственно 0, ofi, в точках копирования соответственно | , РД ситуации, изображенной на фиг. 1 , . После прохождения точкой сварки точки излома 1 направление движения сварочного органа необходимо изменить на угол Ч Однако при копировании линии стыка известным способом, при котором в качестве текущего результата измерения используют результат определения направления линии стыка только в точке сварки, отработка угла If будет производиться последовательным поворотом сварочного органа на соответствующие углы ot, в/.Ы , о1ди т. д. по соответствующим касательным d. Причем угол Р будет отработан за время, равное времени, запаздывания ТОМКИ сварки относительно .точ ки копирования (которое определяется скоростью движения сварочного органа И расстоянием между точкой сварки и точкой копирования). На фиг. 1 траектория точки сварки после точки излома Г изображена линией , которая отклонена от нового направления линии стыка в, причем максимальное отклонение (точка 5) соответствует окончанию отработки углаЦ , после чего траектория точки сварки е намнет сближаться с линией стыка в , что можно показать, проделав построения линий, соединяющих точки сварки на траекто-рии е с точками копирования на линии стыка в. Рассогласование между линией стыка в и траекторией точки сварки е явдяется ошибкой известного способа копирования. Для устранения указанной ошибки, т. е. для изменения направления движения сварочного органа в точке излома 1 на угол f следует дополнительно определять в точках копирования l, 2 3 «направление линии стыка в относительно прямых с , проходящих через точки сварки и точки копирования, т.е. углы (Ь, „, Р 3 качестве информации о новом направлении линии стыка в принимать сумму углов оС и Л, которая равна углу V как внешнему углу треугольника с вершинами в точке сварки, точке копирования и точке излома. В этом случае траектория точки сварки после прохождения точки излома сразу изменит свое направление на угол f и совпадает с линией стыка в. Устройство длп осуществления заявляемого способа (фиг. 2) содержит сварочный орган 6 с приводом 7, поворотный рычаг 8 с копирным роликом 9, датчик 10 угла поворота рычага, датчик 11 угла поворота ролика, первый сумматор 12, второй сумматор 13 и блок запаздывания . Поворотный рычаг 8 одним концом шарнирно связан со сварочным органом 6,причем ось поворота 15 проходит через точку сварки 2, а ось поворота 1б копирного ролика 9. укрепленного навтором конце поворотного рычага 8, проходит через точку контакта 2ролика с линией стыка, т. е. че рез точку копирования. Устрой-ство работает следунзщим образом. При переходе через точку излома l копирный ролик повернется вокруг оси 16 на угол р., одновременно с этим повернется рычаг 8 вокруг оси 15 на угол о( . Значения углов ot и fb определяются датчиками 10 и 11 соответственно, выходы которых соединены со входами первого сумматора 12, сигнал на выходе которого равен сумме углов at Ир), т, е. углу V. Выход первого сумматора 12 через второй сумматор 13 соединен с входом блока запаздывания 1, выход которого подключен к входам привода 7 и второго сумматора 13. Следовательно, по истечении времени запаздывания, реализуемого блоком запаздывания 1, привод 7 изменит направление движения сварочного органа 6 на угол V. Обратная связь с выхода блока запаздывания на вход второго сумматора 13 устраняет влияние коррек ции направления движения сварочного органа 6 на углы поворота рычага 8 и копирного ролика 9 и, следовательно, на выходные сигналы соответствующих датчиков 10 и 11 угла поборота. Таким образом, коррекция положения сварочного органа производится по сум ме результатов измерений, получаемых в точке сварки и точке копирования, т. е. по сумме сигналов датчика угла поворота рычага и датчика угла поворо та ролика. Это повышает точность копирования линии стыка при значительной кривизне последней. Способ и устройство для его осуществления могут быть использованы в системах автоматического направления сварочного орга на по линии стыка дуговой сварке с помощью промышленного робота, сварочного трактора и т. п. Техйическая эффективность описываемого способа и устройства заключается в повышении качества свариваемого соединения и, следовательно,повышении прочности и надежности сварных конструкций. Формула изобретения 1. Способ копирования линии стыка, при котором измеряют направление лини стыка в точке сварки относительно пря мой, проходящей через точку копироваиия, суммируют текущий результат изме рения с результатом, получаемым по ис течении времени запаздывания сварочного органа-относительно точки копиро вания и корректируют положение сварочного органа по результату суммирог I 94 f вания с учетом указанного времени запаздывания, о тличающийся тем, что, с целью повышения точности копирования стыков значительной кривизны и в пределе ломаныхлиний, дополнительно измеряют направление линии стыка в точке копирования относительно указанной прямой, суммируют результаты измерений в точке сварки и точке копирования и результат суммирования используют в качестве текущего результата измерений. 2. Устройство для осуществления способа по п. 1, содержащее сварочный орган с приводом перемещения, поворотный рычаг с датчиком положения, шарнирно связанный со сварочным органом, датчик угла поворота рычага, первый сумматор, второй сумматор, выход которого соединен с входом привода сварочного органа через блок запаздывания, а первый вход второго сумматора соединен с выходом блока запаздывания, о тл и ч а ю щ е е с я тем,что в устройво введен датчик угла поворота датчика положения, причем его выход соединен с одним из входов первого сумматора, второй вход которого связан с выходом датчика угла поворота рычага, а выход первого сумматора подключен к одному из входов второго сумматора. Источники информации, принятые во внимание при экспертизе 1.Патент Японии S 17905, кл. 12 В П2.Ц, . 2.Авторское свидетельство СССР 617206, кл. В 23 К 11/2i, 23.03.77. 3.Авторское свидетельство СССР № 617207, кл. В 23 К 1t/2i|, 01.03.77 (прототип).

Фе/г,г

Авторы

Даты

1981-03-30—Публикация

1979-03-26—Подача