(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОПИРОВАНИЯ ЛИНИИ СВАРНОГО СОЕДИНЕНИЯ

12

Изобретение относится к области автоматизации в сварочном производстве и может быть использовано в сварочных аппаратах для автоматической дуговой или электроннолучевой сварки.

Известно устройство для копирования линии сварного соединения, содержащее привод перемещения сварочной головки, поворотный рычаг с koпирным роликом, шарнирно связанный со сварочной головкой, датчик угла поворота рычага, -датчик угла поворота ролика, первый сумматор, второй .сумматор, выход которого через блок запаздывания связан с входом привода сварочной головки, а первый вход с выходом блока запаздывания, выход датчика угла поворота ролика соединен с первые BXOROM первого сумматора, второй вход которого связан с выходом датчика угла поворота рычага, а выход подключен ко второму входу второго сумматора Г1 3.

Известное устройство обеспечивает высокую точность копирования линии сварного соединения при поворотной связи копирующего органа и сварочной головки. Это достигается за счет измерения направления линии

сварного соединения в точках копирования и сварки относительно прямой, соединяющей указанные точки.

Недостатком известного устройства является его сложность и, следовательно, ограниченность его практи- ческого применения, что связано, главньм образом, с необходимостью

10 измерения направления линии сварного соединения в точке копирования и наличием в данном устройстве датчика угла поворота копирного ролика.

Наиболее близким к изобретению

15 является устройство для автоматического направления сварочной головки по стыку, содержащее привод коррекции положения сварочной головки, на котором установлен датчик стыка,

20 привод перемещения сварочной голов- ки, вход которого подключен к выходу генератора импульсов, связанного с блоком задания скорости, привод поступательного перемещения датчика

25 стыка относительно сварочной головки, снабженный датчиком положения, регистр сдвига, сумматор и дополнительный генератор импульсов . Выход регистра сдвига подключен к приводу

30 коррекции и первому входу су1«4атора второй вход которого соединен с выходом датчика стыка, а выход с информационным входом регистра сдвига о Дополнительный генератор импульсов связан с датчиком положения привода поступательного перемещения датчика стыка и с блоком задания скорости. Выход дополнительного генератора импульсов подключен к сдвигающему входу регистра сдвига Г

Копирование линии сварного соединения с помощью данного устройства может осуществляться в условиях, ко да измерение отклонения стыка производится с помощью датчика поворота рычага, шарнирно связанного со сварочной головкой, т.е. в полярной системе координат, а коррекция положения сварочной головки по результату этого измерения - приводом поперечного его перемещения, т.е. в прямоугольной системе координат. При этом необходимость относительного перемещен-ия датчика стыка и сварочной головки обусловлена облегчением поиска на 1альной точки сварки после вывода сварочного аппарата в исходное положение, повышением маневренности датчика при сварке внутри полостей ограниченного объема, возможностью увеличения расстояния между датчиком и сварочным органом, если это допускает конструкция свариваемого изделия.

Недостатком данного устройства является его невысокая точность . при изменении расстояния между точками копирования и сварки, что связано с нарушением пропорциональност между значениями угла поворота рычага и соответствующими величинами поперечного перемещения сварочной головки при регулировании относительного положения датчика .стыка и сварочной головки.

Целью изобретения является повышение точности копирования за счет компенсации ошибки, обусловленной регулированием расстояния между копирующим органом и сварочной головкой.

Поставленная цель достигается тем, что в устройство для автоматического копирования линии сварочног соединения, содержащее привод коррекции положения сварочной головки, на которой установлен рычаг с копирующим органом, привод перемещения органа вдоль рыч.ага, снабженный датчиком положения, датчик поворота рычага относительно оси сварочной головки, преобразователь, подключенный ко входу этого датчика, сумматор, генератор импульсов с блоком задания скорости, регистр сдвига, выход которого подключен к приводу коррекции положения сварочной головки и первому входу сумматора, сдвигающий вход подключен к генератору импульсов, а информационный вход к выходу сумматора, дополнительно введен функциональный блок, вход которого соединен с выходом преобразователя, выход подключен ко второму входу сумматора, а управляющий вход связан с выходом датчика положения привода перемещения копирующего органа рычага.

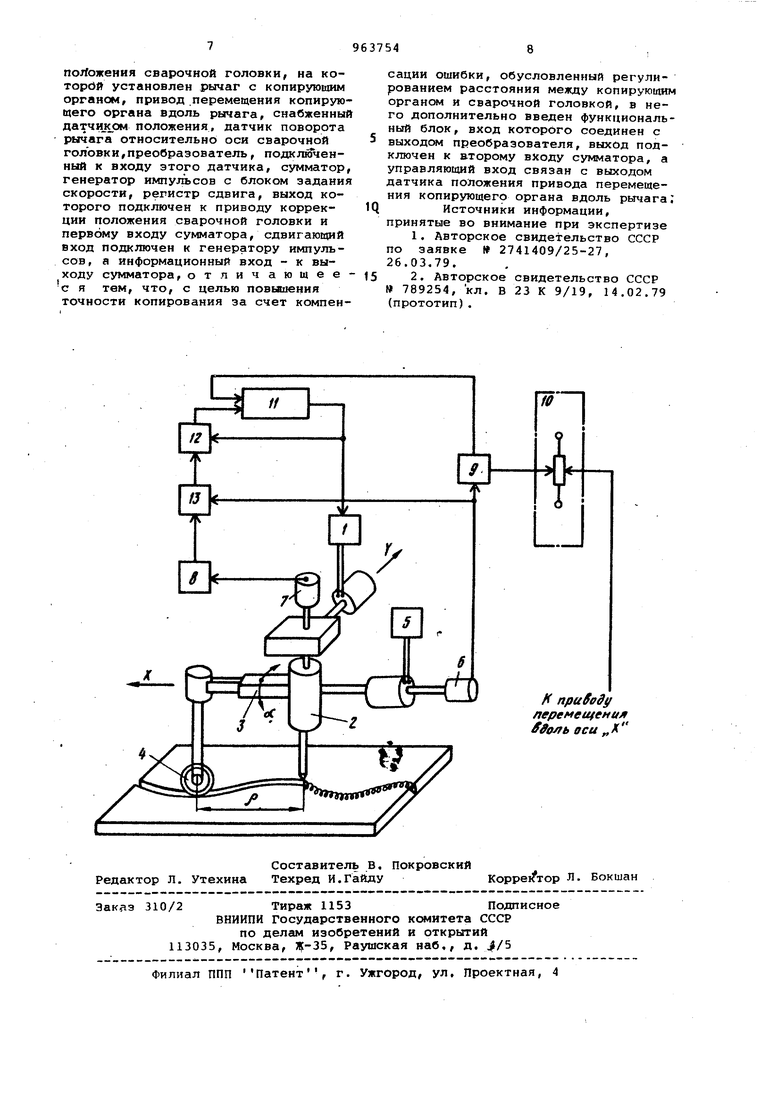

Структурная схема устройства для автоматического копирования изображена на чертеже.

Устройство содержит привод 1 коррекции положения сварочной головки 2 на котором установлен рычаг 3 с копирующим органом 4 на конце, привод

5перемещения копирующего органа 4 вдоль рычага 3, снабженный датчиком

6положения, датчик 7 поворота рычага 3 относительно геометрической оси сварочного органа 2, подключенный к входу преобразователя 8, генератор

9 импульсов, связанный с блоком 10 задания скорости сварки, регистр 11 сдвига, сумматор 12 и функциональный блок 13.

Выход регистра 11 сдвига подключен к приводу 1 коррекции и первому входу сумматора 12, выход которого соединен с информационным входом регистра 11 сдвига. Выход генератора 9 импульсов подключен к сдвигающему входу регистра 11 сдвига. Вход функционального блока 13 соединен с выходом преобразователя 8, выход подключен ко второму входу сумматора, а управляющий вход связан с выходом датчика 6 положения привода 5 перемещения копирующего органа- 4 вдоль рычага -3. Один из входов блока 10 задания скорости подключен к приводу перемещения сварочного аппарата вдоль копируемой линии (на чертеже не показан).

Устройство для автоматического копирования работает следующим образом.

Сварочная головка 2 перемещается вдоль линии сварного соединения с помощью привода перемещения сварочного аппарата, скорость движения которого задается блоком 10 по сигналам генератора 9 импульсов. Текущие отклонения линии сварного соединения от положения сварочной головки 2 измеряются датчиком 7 поворота рычага 3 в соответствии с изменением положения копирующего органа 4. Сигналы этого отклонения поступают с выхода датчика 7 угла ot поворота рычага 3 через преобразователь 8 на вход функционального блока 13 и далее на первый вход сумматора 12. с выхода сумматора 12 указанные сигналы поступают на информационный вход регистра 11 сдвига. По истечении времени запаздывания,

определяемого расстоянием f между копирующим органом 4 и csapolHoft головкой 2, а также скоростью перемещения сварочного аппарата вдоль линии сварного соединения, сигналы отклонения поступают с выхода регистра 11 сдвига на вход привода 1 коррекции положения сварочной головки и на второй вход сумматора 12, Сварочная головка 2 воспроизводит oтJклoнeния копируемой линии, изме. ренные датчиком 7 поворота рычага 3 Коэффициент передачи между сигналами, датчика 7 и сигналами коррекции, поступающими на привод 1, может быт подобран при настройке функционального блока 13 таким образом, что ег значение будет равно единице, например, при максимальном расстоянии между копирующим органом 4 и сварочной головкой 2. При уменьшении у блок 13 выполняет функцию делителя. Подключение выхода регистра 11 сдвига ко второму входу сумматора 12 необходимо для компенсации сигнала датчика 7, регистрирующего текущие отклонения копируемой линии, возникающего в результате отработки сварочным органом двух предьщущих отклонений. Тем самьм обеспечивается самоконтролирование линии сварного соединения тандемом, состоящим из копирующего органа 4 и сварочной головки 2 при механической связи между ними (в данном случае связь поворотного типа), При изменении скорости сварки за счет связи блока 10 с генератором 9 импульсов и связи последнего со сдвигающим входом регистра 11 сдвига обеспечивается синхронизация скорости продвижения информации в регистре 11 сдвига со скоростью перемещения сварочного аппарата.

В процессе работы устройства для автоматического копирования может возникнуть необходимость регулирования расстояния между копирующим органом 4 и сварочной головкой 2. Их относительное перемещен1Ге вдоль рычага 3 осуществляется приводом 5. В процессе перемещения датчи 6 положения,- выполненный, например, в виде переменного резистора, служит регулирующим элементом частоты генератора 9 импульсов и коэффициента передачи функционального блока 13. Скорость продвижения информации в регистре 11 сдвига с увеличением расстояния между копирующим органе 4 и сварочной головкой 2 снижается, за счет чего обеспечивается соответствие запаздывания отработки сигналов коррекции фактическому запаздыванию точки сварки относительн точки копирования. При этом уменьшение частоты импульсов сдвига с увеличением р эквивалентно увеличению числа разрядов perHcxpia 11 сдвига. Коэффициент передачи блока 13 при работе привода 5 перемещения копирующего органа 4 вдоль рычага 3 изменяется за счет информации о перемещении, поступающей с датчика 6 положения на управляющий вход блока 13. Последний в случае, например, сокращения расстояния между копирующим органом 4 и сварочной

0 головкой 2 уменьшает количество импульсов датчика 7 угла поворота обратно пропорционально синусу этого угла. За счет такого деления величина сигнала коррекции, посту5пающего на привод 1 коррекции с регистра 11 сдвига, соответствует фактическому отклонению копируемой линии независимо от расстояния между точкой сварки и точкой.копирования. При копировании линий с незначитель0ными отклонениями от текущего положения сварочного аппарата функциональный блок 13 может быть построен как линейный и реализовывать простую функцию деления последовательности

5 импульсов на входе в обратно пропорциональной зависимости от расстояния между точками копирования и сварки. Если настройка коэффициента передачи функционального блока 13

0 на значение, равное единице, производится при минимальном значении р, то блок 13 должен выполнять функцию умножителя импульсов при увеличении р , так как угол d при одном

5 и том же отклонении копируемой линии будет меньше.

Таким образом, введение в устройство функционального блока, вход которого соединен с выходом преобра0зователя, выход подключен ко второму входу сумматора а управляющий вход связан с выходом датчика положения привода перемещения копирующего органа вдоль рычага, позволяет

5 изменять сигнал угла поворота рычага, а следовательно, и сигнал коррекции положения сварочного органа относительно копируемой линии в функции от расстояния между точ0ками копирования и сварки, поддерживая тем самым постоянньм коэффициент передачи между входным и выходным сигналами.

Это повышает точность копирова5ния при сохранении широких технологических возможностей, обусловлеиныэе регулированием расстояния между сварочной головкой и копирующим органсш.

Формула изобретения

Устройство для автоматического копирювания линии сварного соединения, содержащее привод коррекции

положения сварочной головки, на которЬй установлен рычаг с копирующим органом, привод перемещения копирующего органа вдоль рычага, снабженный AaT4Hj pM положения, датчик поворота рычага относительно оси сварочной головки,преобразователь, подключенный к входу этого датчика, сумматор, генератор импуга сов с блоком задания скорости, регистр сдвига, выход которого подключен к приводу коррекции положения сварочной головки и первому входу сумматора, сдвигающий вход подключен к генератору импульсов , а информационный вход - к выходу сумматора, отличаюшеес я тем, что, с целью повьвиення точности копирования за счет компенсации ошибки, обусловленный регулированием расстояния между копирующим органом и сварочной головкой, в него дополнительно введен функциональный блок, вход которого соединен с выходом преобразователя, выход подключен к второму входу сумматора, а управляющий вход связан с выходом датчика положения привода перемещения копирующего органа вдоль рычага;

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке 2741409/25-27, 26.03.79.

2.Авторское свидетельство СССР 789254, кл. В 23 К 9/19, 14.02.79 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копирования линии стыка | 1985 |

|

SU1328105A1 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| Устройство для автоматического копирования линии сварного соединения | 1985 |

|

SU1318356A1 |

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU933326A1 |

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795797A1 |

| Устройство для копирования линии стыка | 1979 |

|

SU772762A1 |

| Способ копирования линии стыка иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU816715A1 |

| Устройство для автоматического копирования линии сварного соединения | 1983 |

|

SU1133060A1 |

| Устройство для автоматического копирования линии сварного соединения | 1985 |

|

SU1243916A1 |

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795798A1 |

Авторы

Даты

1982-10-07—Публикация

1980-08-19—Подача