привода печи,одновременно с измерением активного тока главного привода печи и температуры в зоне декарбонизации измеряют количество клинкера на выходе печи, после чего определяют отношение суммы сигналов, пропорциональных величине активного тока главного привода печи и температуре в зоне декарбонизации, к сигналу, пропорциональному количеству клинкер на выходе печи, вычисляют разность меящу текущим значением полученного отношения и заданньам его значением и изменяют скорость вращения печи до достижения вычисленной разностью нулевого значения.

Способ осуществляется следующим образом.

Количество отходящих газов поддерживают неизменным путем стабилизации разрежения в разгрузочном конце печи и после теплообменника. При стабилизированном количестве отходящих газов температура в зоне декарбонизации однозначно характеризует количество тепла,,поступающего из печи в теплообменник. Для того, чтобы удельное количество тепла, идущего на нагрев сырья оставалось постоянным, стабилизируют отношение между количеством поступающего сырья и температурой в зоне подготовки.

Стабилизация температуры первичного воздуха обеспечивает требуемую форму факела и уменьшает колебания температурного поля печи. Подачу топлива осуществляют по разности между температурой газов в зоне декарбонизации и количеством топлива, корректируя расход топлива в зависимости от характеристики материала, в зоне спекания - по активной составляющей тока главного привода печи, непрерывно измеряя количество клинкера., выходящего из печи и формуя отношение суммы двух сигналов - сигнала пропорционального активной составляющей тока главного привода печи и сигнала, пропорционального величине температуры в зоне декарбонизации к измеренному количеству клинкера на выходе печи, определяют разность между текущим значением указанного отношения и его заданным значением. По величине этой разности изменяют скорость вращения печи, регулируя этим время нахождения ма.териала в печи и добиваясь снижения удельного расхода тепла.

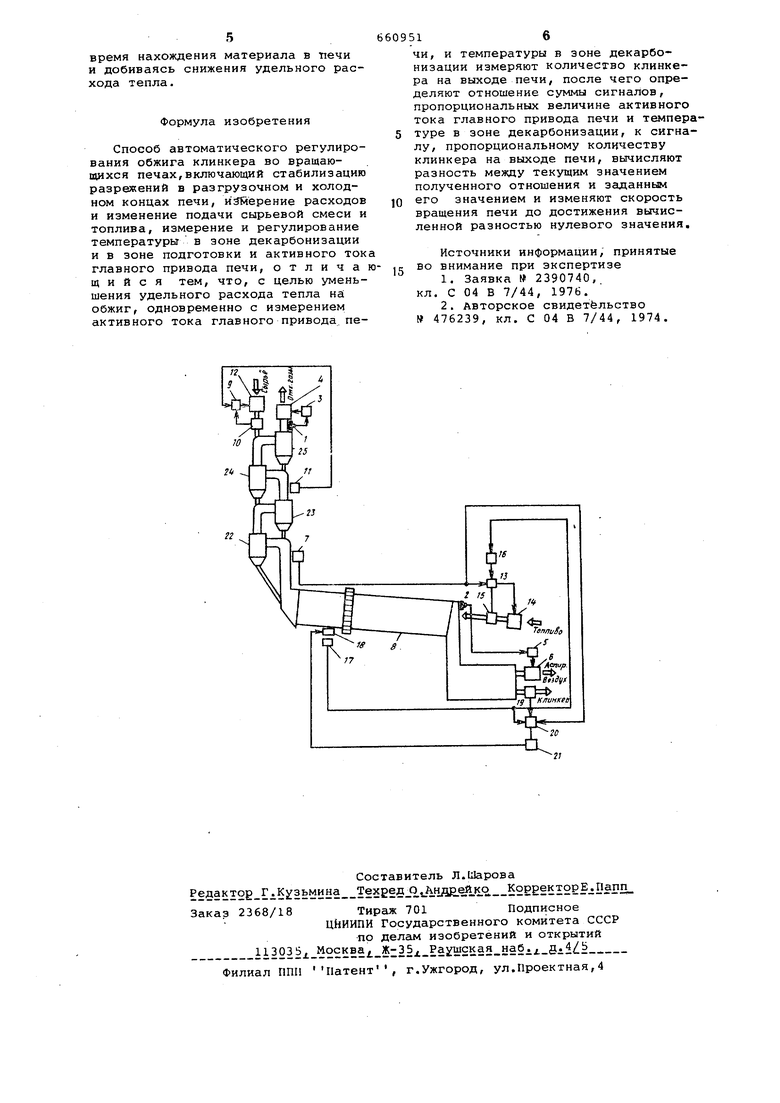

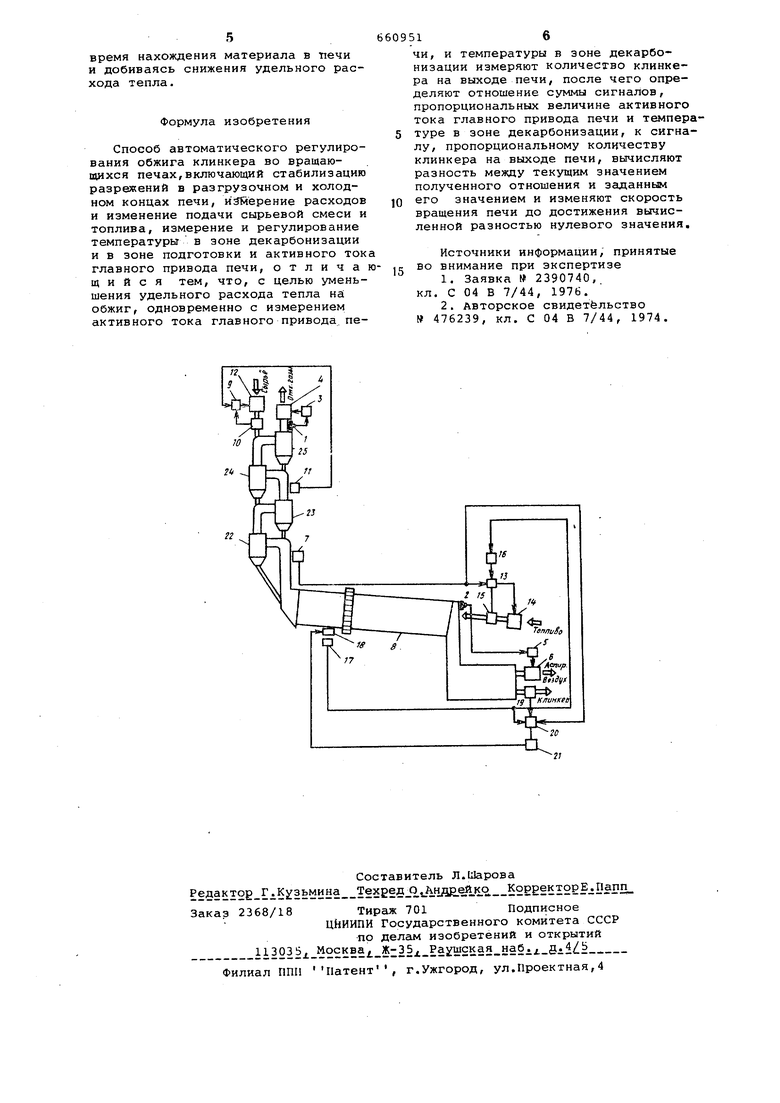

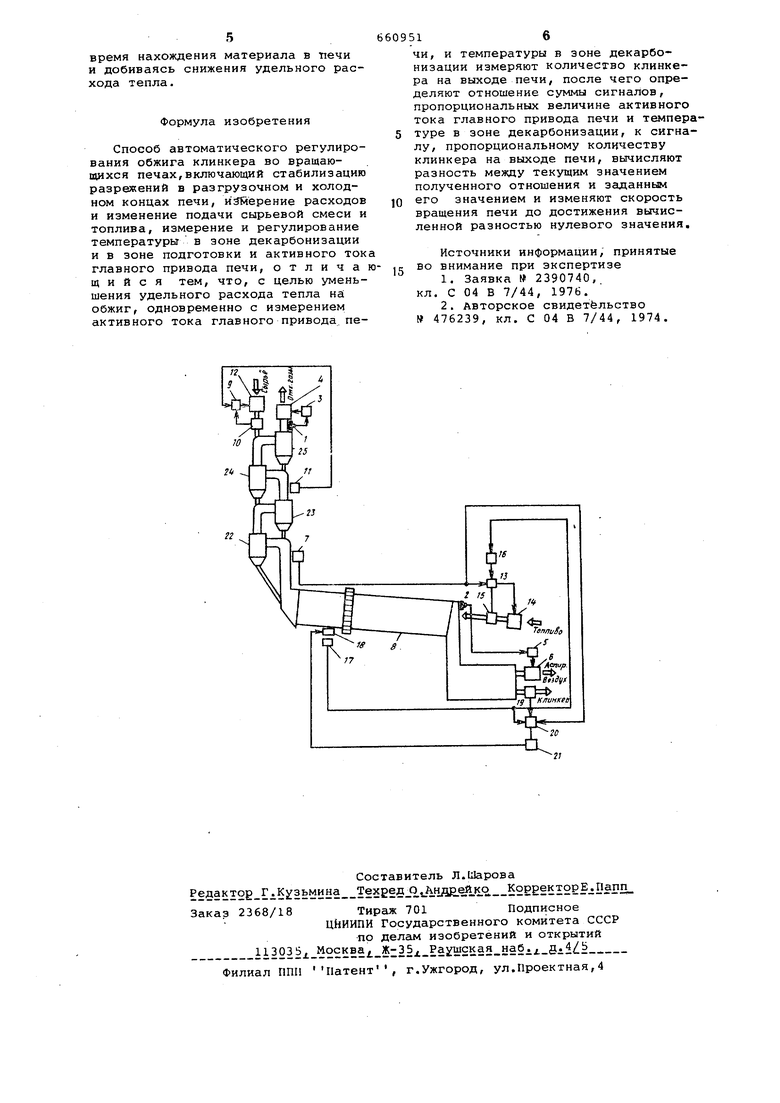

На чертеже представлена блоксхема, поясняющая сущность . способа, где обозначено: 1-2 .- измерители разрежений после теплообменника и в разгрузочном конце печи, 3-регулятор количества отходящих газов после теплообменника, 4-регулирующий орган для изменения количества отходящих газов, 5-регулятор разрежения в разгруэочном конце печи, 6 - регу шрующий орган для изменения расхода аспирационного воздуха, 7 - измери тель температуры в зоне декарбонизации, 8 - вращающаяся печь, 9 регулятор расхода сырьевой смеси, 10измеритель расхода сырьевой смеси, 11 - измеритель температуры в зоне подготовки, 12 - регулирующий орган для изменения количества сырьевой смеси, 13 - регулятор расхода топлива, 14 - регулирующий орган для изменения подачи топлива, 15- измеритель расхода топлива, 16 - корректирующий блок, 17 - измеритель активного тока главного привода печи 18 - главный привод пени, 19 - измеритель количества клинкера, выходящего из печи, 20 - вычислительный блок, 21 - регулятор скорости вращения печи, 22-25 - соответственно ТУ1 ступени теплообменника.

Способ осуществляют следующим образом. Количество отходящих газов поддерживают неизменным путем стабилизации разрежения, после теплообменников и разгрузочном конце печи. Причем разрежение стабилизируют регулятором 3, воздействующим на регулирующий орган 4, а разрежение регулятором 5, воздействующим на регулирующий орган 6. При стабилизированном количестве отходящих газов температура в зоне декарбонизации однозначно характеризует количество тепла, поступающего из печи 8 в теплообменник.

Для.того чтобы удельное количество тепла, идущего на нагрев сырья бставалось постоянным, стабилизируют регулятором 9 отношение между количеством сырья и температурой в зоне подготовки изменяя подачу сырья регулирующим органом 12.

Изменение подачи топлива осуществляют регулятором 13 и исполнительным механизмом в функции разности между температурой в зоне декарбонизации и расходом топлива, корректиру последнюю, по величине активного тбка 17 главного привода печи 18, характеризующего состояние материала в зоне спекания и количество тепл затраченного в этой зоне, при данном химическом составе сырья. Непрерывно измеряя количество клинкера, выходящего из печи 8, формируя в блоке 20 отношение суммы двух сигналов - сигнала, пропорционального активной составляющей тока главного привода печи и сигнала, пропорционалного величине температуры в зоне декарбонизации к измеренному количеств клинкера определяют разность между ткущим значением указанного отношения и его заданным значением. По величине этой разности изменяют скорость вращения печи, воздействуя регулятором 21 на привод 18, регулируя эти 5 время нахождения материала в печи и добиваясь снижения удельного расхода тепла. Формула изобретения Способ автоматического регулирования обжига клинкера во вращающихся печах,включающий стабилизацию разрежений в разгрузочном и холодном концах печи, и ерение расходов и изменение подачи сырьевой смеси и топлива, измерение и регулирование температуры в зоне декарбонизации и в зоне подготовки и активного ток главного привода печи, отлича щийся тем, что, с целью уменьшения удельного расхода тепла на обжиг, одновременно с измерением активного тока главного привода пе1чи, и температуры в зоне декарбонизации измеряют количество клинкера на выходе печи, после чего определяют отношение суммы сигналов, пропорциональных величине активного тока главного привода печи и температуре в зоне декарбонизации, к сигналу, пропорциональному количеству клинкера на выходе печи, вычисляют разность между текущим значением полученного отношения и заданным его значением и изменяют скорость вращения печи до достижения вычисленной разностью нулевого значения. Источники информации, принятые во внимание при экспертизе 1.Заявка 2390740, кл. С 04 В 7/44, 1976. 2.Авторское свидетельство 476239, кл. С 04 В 7/44, 1974.

TsnnuSi ..S

климкев

Авторы

Даты

1979-05-05—Публикация

1976-11-29—Подача