ОБМАЗКА ЭЛЕКТРОДОВ ДЛЯ ДУГОВОЙ СВАРКИ СТАЛИ

МАЛЫХ ТОЛЩИН

Заявлено 26 марта 1939 года в Наркомсредмаш за Л 23042 (315372) Опубликовано 30 .анреля 1946 года

Дуговая сварка стали малых толщин (2 м,м и М1енее) встречает большие затруднения технологического характера. Электроды с обычными стабилиэирующими покрытиями дают ШВЫ с очеиь малой пластичностью, значительно уступающие основио:му металлу.

Целью настоящего иэабретения является СО-здание обм1аэкй электродов для дуговой сварки малоуглеродистой и низ1ЧолегИрованной стали малых толщи« (ют 3,0 до 0,8 мм), которая обеопеч ила бы механические свойства сварного соединения, аналоги1Ч ые. свойствам соединений стали Я01рмальных толщин (более 3,0 мм), получаемых с помощью качественных электродов или помощи газовой |И атомноводородной сварки (врвменное сопротивление 40-50 кг/М1М, угол загиба 180°).

Предлагаемая обмазка имеет следующий состав (в весовых частях):

Титановая руда (титановый концентрат) .70

Марганцевая руда7

Селитра калийная 4

Мука пищевая90

Ферромарганец 12

Ферросилиций 10

Жидкое стекло (считая на безводное) 40

В ЭТОЙ обм1азке титановая руда может быть заменена двуокисью титана в половинном количестве.

Электроды с такой обмазкой обладают хорошими технологическими свойствами при указанных толщинах и дают щвы высоасой ПЛОТНОСТИ и Пластичности, не уступающие по механическим свойствам основному металлу, а именно: временное соп1ротивление-40- 50 кг/мм и угол загиба-180°.

Технико-экономические показатели электродов:

скорость сварки при коэфициенте горения 10-15 м/час

коэфициент наплавки 9-П г/амперчас

Все компоненты обмазки, кроме ферромарганца - и ферросилиция, должны быть, просеяны через сито 3600 отв/см2; для ферромарганца и ферросилиция достаточно сита с 2500 отв/см2.

На случай порчи замеса обмазки следует употреблять пассивированный ферросилиций. Операция пассйвирования состоит в нагреве до 400-500° с выдержкой при этой температуре минут. Все компоиенты смешиваются в сухом виде; сухая смесь оросеивается через сито, после чего она замешивается с водой и ЖИДКИМ стеклом и снова протирается через сито.

Во избежание экецентричпости покрытия, Проволока должна быть тщательно: вьиправлена. При отсутствии специального (правильного станка можно реколюкдо-вать следующий способ правки. Кусок проволоки длиной 7-10 м прикрепляют (ОДНИМ К какой-либо oinope и к нему подключают одип полюс сварочной мащины; другой конец проволоки, при соединенны й ко второму полюсу 1(|наприм &р, при помощи, электрододержателя), вытягивают вручную (плоскогу|бца м«) при прО П 1с1каняи через проволоку тока и нагреве ее до- температуры порядка 400°. После ВЫ1Прямления проволоки так отключают (и проволоку режут иа стержни длиной около ЗОО ММ. Образо вания окалины при таком магреве почти) совершенно не происходит.

Обмазанные электроды, кроме воздущной сущки, рекомендуется подвергнуть легкой прокалке при температуре около 100° в течение не более 20 минут. Впрочем, возможно применение и пепрО каленных электродов.

Электроды ИЗГОТОВЛЯЮТСЯ из малоуглеродистой стали-для сварки сталей СТ-,0, GT-3 и из. хромомолибденовой стали (ЗОХМА) - для сварки сталей ЭОХМА « ЗОХГСА.

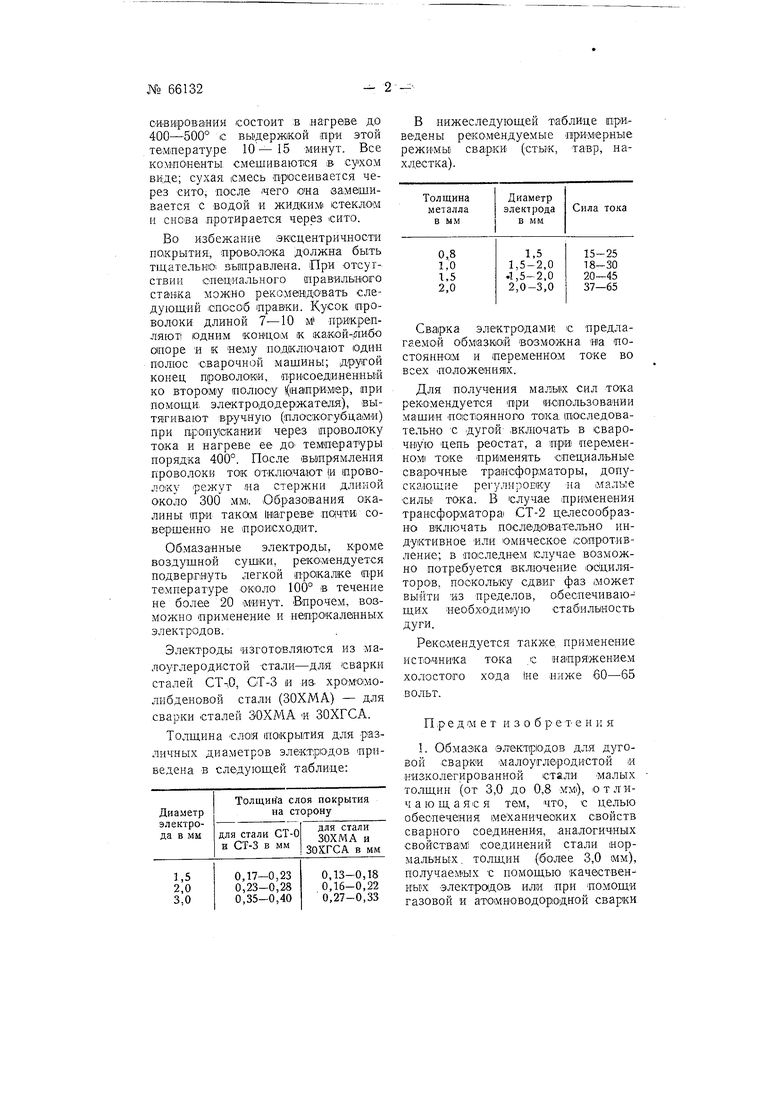

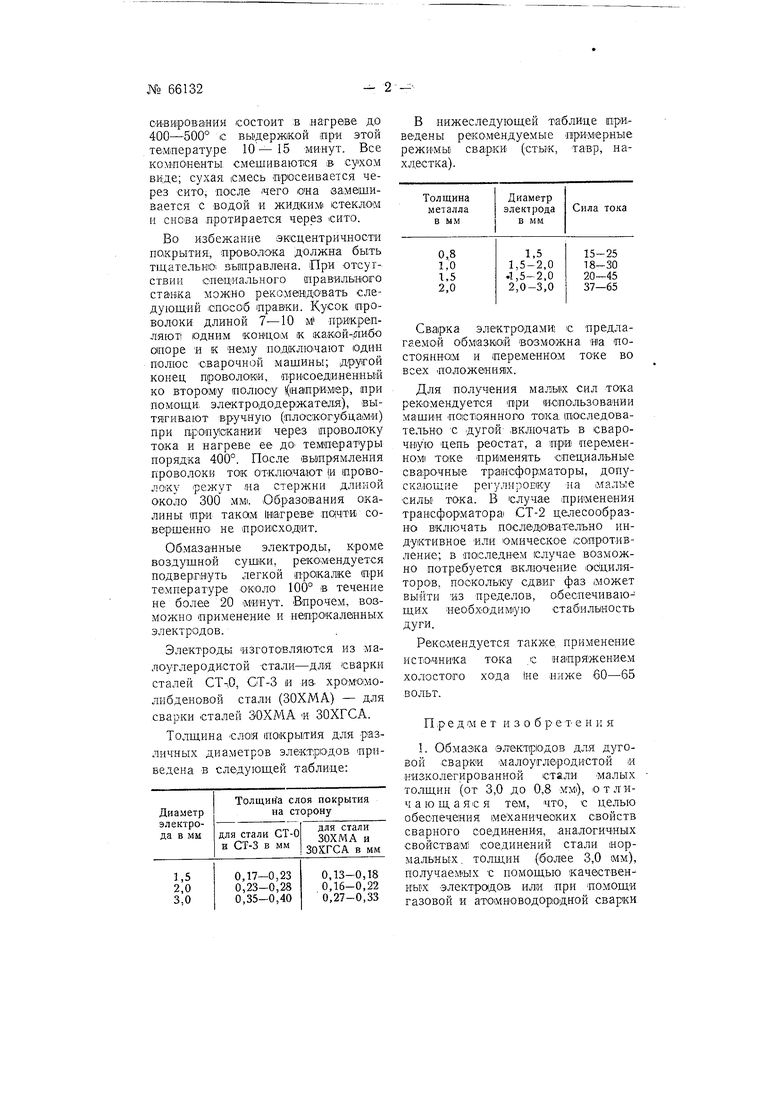

Толщина слоя покрытия для различных диаметров элект-рюдов приведена в следующей таблице:

В нижеследующей таблице приведены рекомендуемые прилгерные режимы сварки (стык, тавр, нахлестка).

электродами; с предлагаемой обм азк1ай возможна поСТОЯННО1М и переменно.м токе во всех положвния1х.

Для получения малых сил тока рекомендуется при использовании машиН постоянного тока, иоследовательно с дугой включать в сварочную щепь реостат, а прИ переменном токе при}менять специальные сварочные трансформаторы, допускающие регулирОЕ ку на |Маль е СИЛЫ тока. В случае применения трансформатора СТ-2 целесообразно включать последовательно индуктивное ИЛИ ОМическое со1Противление; в последнем случае возможно потребуется включение ОбциляторОВ, поскольку сдвиг фаз шожет выйти ИЗ пределов, обеспечивающих необходимую стабильность дуги.

Рекомендуется также применение источника тока .с напряжением холостого хода 1не ниже 60-65 вольт.

П ip е д м е т и з о б р е т е н и

1. Обмазка электродов для дуговой сварки малоуглеродистой и «изколегированной стали малых толщин (от 3,0 до 0,8 мм), Отличающаяся тем, что, с целью обеспечения меХаничеоких свойств сварного соеди нения, аналогичных свойства соединений стали нормалыных. толщин {более 3,0 мм), получаем ых с помощью качественных электродов или при помощИ газовой и атом новодороднои сварки

(временное сопротивление 40-50Мука пищевая 90 вес. частей

.КГ/СМ2, угол загиба 180°), она имеетФерромарганец 12 .

следующий состав:ИГ сГкло (счяхая на

Титановая руда (титановыйг, г, о 1мячт,р пг,. ш 1 чямрня ти

концентрат) 70 вес. частей оомазке по, п. 1 замена тиМарганцевая руда .... 7 „ .тановои руды двуокисью титана В

-Селитра калийная .... 4 „ ,ПОловннном Количестве.

- 3 -jY 66132

безводное) 40 „ „

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ | 1997 |

|

RU2146990C1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Способ многопроходной сварки стальных конструкций, металлизированных алюминием | 1989 |

|

SU1636161A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2084321C1 |

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2071895C1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

Авторы

Даты

1946-01-01—Публикация

1939-03-26—Подача