Изобретение относится к изготовлению электродов для ручной дуговой сварки.

Известны электроды для ручной дуговой сварки, покрытие которых состоит из, мас. %: железного порошка - 59-68; рутила - 10-15; ферромарганца - 6-8; каолина - 6-9; талька - 2-5; крахмала - 1-2; хромпика - 0,5-1; целлюлозы - 1,5-2 и связующего, в качестве которого используется жидкое стекло (70% натриевый модуль 2,6-3,1 и 30% калиевый модуль 2,5-3) от веса сухой шихты - 24-26 [1].

Электроды с таким покрытием пригодны для сварки только малоуглеродистых и низколегированных сталей.

Известны покрытия электродов для дуговой сварки, содержащие, мас.%: плавиковый шпат 36-40; ферротитан 4-6; ферромарганец 8-12; ферросилиций 4-6; кварцевый песок 7-21; окись хрома 1-3; поташ 1-3; двуокись титана - остальное [2].

Недостатком известного покрытия является то, что в процессе производства электродов на поверхности обмазки из покрытия образуются повышенная шероховатость и трещины, происходит существенное осыпание обмазки на конвейере, что увеличивает заводской брак, снижает стабильность горения дуги и повышает разбрызгивание при сварке.

Технической задачей, стоящей перед изобретением, является повышение технологичности и качества изготовления электродов, снижение растрескивания и шероховатости обмазки из покрытия.

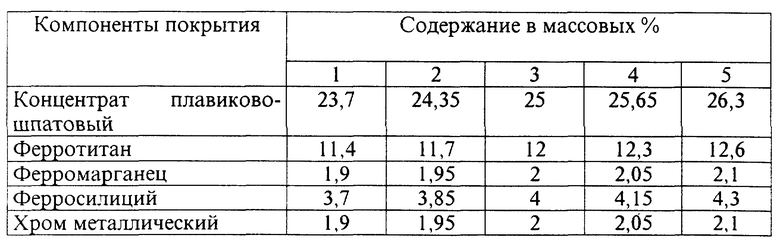

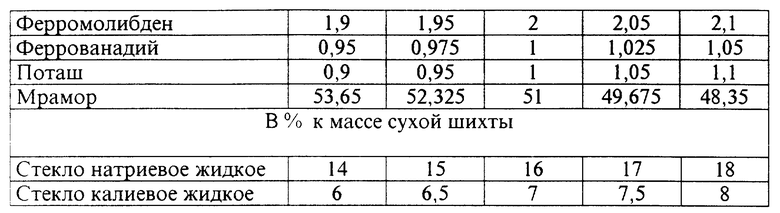

Для решения поставленной задачи предлагается в покрытие для электродов, содержащее концентрат плавиково-шпатовый, ферротитан, ферромарганец, ферросилиций и поташ, дополнительно ввести хром, ферромолибден, феррованадий, мрамор, стекло натриевое жидкое и стекло калиевое жидкое, при следующем соотношении компонентов, мас.%: концентрат плавиково-шпатовый 23,7-26,3; ферротитан 11,4-12,6; ферромарганец 1,9-2,1; ферросилиций 3,7-4,3; хром 1,9-2,1; ферромолибден 1,9-2,1; феррованадий 0,95-1,05; поташ 0,9-1,1; мрамор - остальное, и в % к массе сухой шихты - стекло натриевое жидкое - 14-18 и стекло калиевое жидкое - 6-8.

Испытаны покрытия, составы которых приведены в таблице.

Введение в состав покрытия калиевого жидкого стекла обеспечило высокие экструзионные характеристики процесса нанесения обмазочной массы на стержни электродов и малое осыпание обмазки на конвейере.

Модуль жидкого натриевого стекла должен быть в пределах 3,3-3,4 при процентном соотношении SiO2 к Na2O - 1,032, а модуль калиевого - в пределах 3,3-3,4 при процентном соотношении SiO2 к K2O - 1,568.

Обязательно выдерживание кумулятива ситового состава каждого компонента, входящего в покрытие.

Испытания показали, что электроды с покрытием 1, 2, 3, 4 и 5 (см. таблицу) характеризуются стабильностью горения дуги, малым разбрызгиванием наплавленного металла и хорошим формированием сварочного шва.

При дальнейшем увеличении в покрытии количества мрамора и снижении добавок, формирующих состав наплавляемого металла, появляются трудности с нанесением обмазки. Падает давление экструзии, увеличивается шероховатость покрытия и повышается разбрызгивание при сварке.

При снижении количества мрамора и соответственно повышении расхода добавок повышается давление экструзии и осыпание обмазки с электродов. Повышается напряжение в сварочной дуге.

При выходе состава покрытия за установленные по процентному соотношению ограничения отмечается увеличение эксцентричности обмазки при изготовлении электродов.

Оптимальные параметры по давлению экструзии, минимизации эксцентричности обмазки из покрытия и сварочно-технологические свойства получены при изготовлении электродов с покрытием 3. При нанесении этого покрытия выход качественных электродов не менее 92%.

Электроды с новым покрытием прошли испытания, подтвердившие их соответствие типу Э-09Х1МФ по ГОСТ 9467-75.

Источники информации

1. Авторское свидетельство СССР N 471971, 1962.

2. Патент РФ N 2071897, кл. B 23 K 35/365, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 1998 |

|

RU2138379C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2219032C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

Покрытие электродов содержит, мас.%: концентрат плавиково-шпатовый 23,7 - 26,3; ферротитан 11,4 - 12,6; ферромарганец 1,9 - 2,1; ферросилиций 3,7 - 4,3; хром 1,9 - 2,1; ферромолибден 1,9 - 2,1; феррованадий 0,95 - 1,05; поташ 0,9 - 1,1; мрамор - остальное, и в % к массе сухой шихты: стекло натриевое жидкое 14,0 - 18,0 и стекло калиевое жидкое 6,0 - 8,0. Покрытие позволяет повысить технологичность и качество изготовления электродов, а также уменьшить растрескивание и шероховатость обмазки электродов. 1 табл.

Покрытие электродов для ручной дуговой сварки, содержащее концентрат плавиково-шпатовый, ферротитан, ферромарганец, ферросилиций и поташ, отличающееся тем, что оно дополнительно содержит хром, ферромолибден, феррованадий, мрамор, стекло натриевое жидкое и стекло калиевое жидкое при следующем соотношении компонентов, мас.%:

Концентрат плавиково-шпатовый - 23,7-26,3

Ферротитан - 11,4-12,6

Ферромарганец - 1,9-2,1

Ферросилиций - 3,7-4,3

Хром - 1,9-2,1

Ферромолибден - 1,9-2,1

Феррованадий - 0,95-1,05

Поташ - 0,9-1,1

Мрамор - Остальное

и в % к массе сухой шихты:

Стекло натриевое жидкое - 14,0-18,0

Стекло калиевое жидкое - 6,0-8,0

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОЛЕНЧАТО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ЦЕМЕНТНЫХ ЧЕРЕПИЦ, ПЛИТОК И Т.П. С МНОГОКРАТНЫМ НАЖАТИЕМ НА ФОРМУЕМУЮ МАССУ | 1922 |

|

SU471A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP 0 051 461 A1, 12.05.82 | |||

| JP 03264193 A, 25.11.91 | |||

| Сварочные материалы для сварочной дуги | |||

| Справочник /Под ред | |||

| Потапова Н.Н | |||

| - М.: Машиностроение, 1993, т.2, с.672. | |||

Авторы

Даты

2000-03-27—Публикация

1997-11-18—Подача