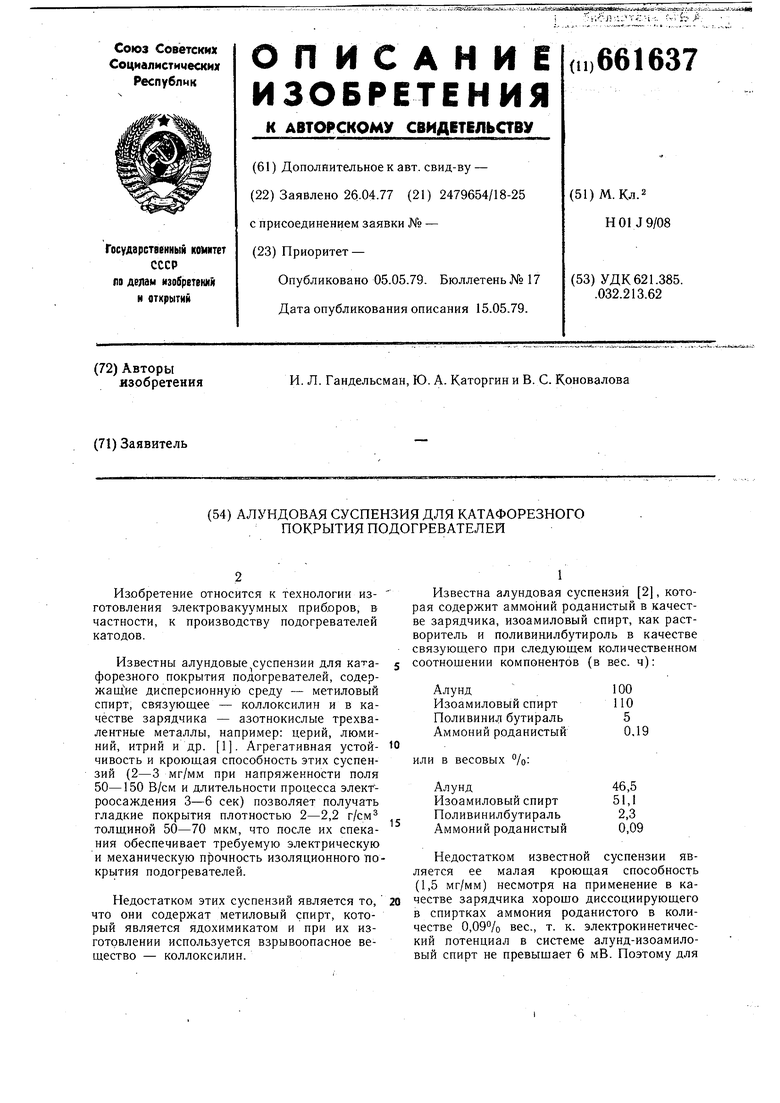

Изобретение относится к технологии изготовления электровакуумных приборов, в частности, к производству подогревателей катодов. Известны алундовые суспензии для катафорезного покрытия подогревателей, содержащие дисперсионную среду - метиловый спирт, связующее - коллоксилин и в качестве зарядчика - азотнокислые трехвалентные металлы, например: церий, люминий, итрий и др. 1. Агрегативная устойчивость и кроюп ая способность этих суспензий (2-3 мг/мм при напряженности поля 50-150 В/см и длительности процесса элекгроосаждения 3-6 сек) позволяет получать гладкие покрытия плотностью 2-2,2 г/см толщиной 50-70 мкм, что после их спекания обеспечивает требуемую электрическую и механическую прочность изоляционного тпо крытия подогревателей. Недостатком этих суспензий является то, что они содержат метиловый спирт, который является ядохимикатом и при их изготовлении используется взрывоопасное вещество - коллоксилин. Известна алундовая суспензия 2, которая содержит аммоний роданистый в качестве зарядчика, изоамиловый спирт, как растворитель и поливинилбутироль в качестве связующего при следующем количественном соотнощении компонентов (в вес. ч): Алунд .100 Изоамиловый спирт110 Поливинил бутираль5 Аммоний роданистый0,19 или в весовых %: Алунд46,5 Изоамиловый спирт51,1 Поливинилбутираль2,3 Аммоний роданистый0,09 Недостатком известной суспензии является ее малая кроющая способность (1,5 мг/мм) несмотря на применение в качестве зарядчика хорощо диссоциирующего в спиртках аммония роданистого в количестве 0,09°/о вес., т. к. электрокинетический потенциал в системе алунд-изоамиловый спирт не превыщает 6 мВ. Поэтому для

получетя относительно больших толщин покрытия приходится использовать поля напряженнОстью до 400 В/см.

Толщина формируемого в этом случае гладкого и плотного покрытия без заметното в процессе осаждения газоотделения не превышает 40-45 мкм, увеличение напряженности электрического поля или содержания аммония роданистого свыше указанных величин с целью повышения кроющей спо собности влечет за собой появления газоотделёния и ухудшение качества покрытия.

Целью настоящего изобретения является обеспечение высокой кроющей способности и формирование при этом плотных и гладких изоляционных покрытий.

Поставленная цель достигается тем, что алундовая суспензия для катафорезного покрытия подогревателей, содержащая дисперсионную среду - спирт алифатического ряда, связующее - поливинилбутираль и зарядчик, согласно изобретению содержит в качестве дисперсисянюй среды изопропиловый спирт и в качестве зарядчика комбинированный зарядчик, состоящий J13 алюминия азотнокислого и аммония роданистого, при следующем кoличectвёййb v cootнoшении компонентов, вес. %:

Алунд

Изопропиловый спирт Поливинилбутираль Алюминий азотнокисл Аммоний роданистый

Изопропиловый спирт известен, в качестве дисперсионной среды в сочетании с карбонатами щелочно-земельных металлов, которые диссоциируют в приповерхностном слое, заряжая поверхность мицеллы, что исключает применение зарядчиков в карбонатных суспензиях.

Алунд не растворяется в нзопрОпиловом спирте и зарядка происходит только за счет адсорбции ионов зарядчика на поверхность мицеллы.

При указанных соотнощениях между дисперсной фазой и дисперсионной средой суспензия обладает кроющей способностью 2- 3 мг/мм и обеспечивает формирование плотных, гладких и равномерных по тол1цине и плотности покрытия за 3-5 сек, при напряженности электрического поля 75-100 В/см, т. е. электрокинетический потенциал в та,кой, сй,стёме достигает величи ны не feнee 20 мВ. Плотность сформированного покрытия 2-2,2 г/см.

При меньщем содержании алунда в такого рода суспензии формирующееся тонкое покрытие имеет рыхлую структуру, и малую прочность сцепления с поверхностью подогревателя.

При большем содержании алунда формируется толстое и рыхлое покрытие, кото661637

рое легко сползает, что обусловлено коагуляцией суспензии.

Применение в качестве зарядчика аммония роданистого в количестве, необходимом 5 для обеспечения требуемой кроющей способности, недопустимо ухудшение качества покрытия при больших толшинах за счет газоотделения. Поэтому для увеличения кроющей способности суспензии необходимо введение дополнительного зарядчика (при общем количестве зарядчика порядка 0,1°/о вес), не приводящего к значительному газоотделению благодаря ртносительно малой диссоциации в спиртах но сравнению с аммонием . роданистым, в качестве которого был при.5 менен алюминий азотнокислый.

Использование в качестве зарядчика только алкзщния азотнокислого является малоэффективным, так как создаваемый им электрокинетический-потенциал дисперсных частиц ниже указанного, а приведенные режимы

0 их осаждеш1я хотя и обеспечивают формирование равномерных по плотности покрытий, но не позволяют достичь толщины изоляционного слоя более 45 мкм.

Покрытие необходимой толщины (50-

70 мкм), формирующееся за счет кроющей способности суспензии 2-3 кг/мм, возможно получить, если в суспензию введен комбинированный зарядчик, состоящий из алюминия азотнокислого и аммония роданистого.

0 Содержание в суспензии аммония роданистого меньше 0,008% вес. не позволяет формирОвать покрытие необходимой .

При введении в суспензию аммония роданистого более 0,010 % вес. увеличивается электропроводность системы, резко интенсифицируются побочные электрохимические реакции в процессе электрофоретического осаждения, что приводит к появлению кратеров за. счет газоотделения, т. е. ухудщению качества покрытия.

,,

Совместное применение изопропилового спирта. и комбинированного зарядчика обусловлено тем, что такой зарядчик в пред лагаемой дисперсионной среде диссоциирует в максимальной степени, усиливая воз5 действие компонентов зарядчика на суспензию.

Количественное содержание поливинилбутираля в суспензии более 1% вес. или 0,8% вес. приводит к снижению ее кроющей способности и агрегативлой устойчивости.

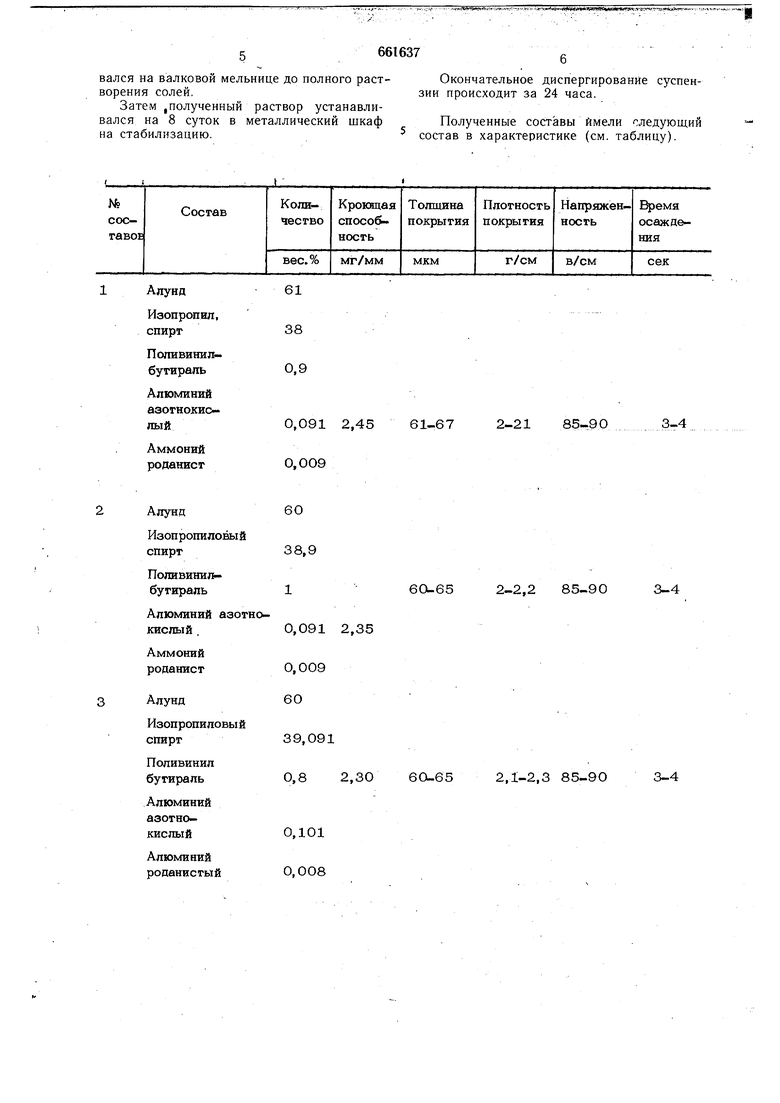

Для формирования изоляционного покрытия было приготовлено четыре состава суспензии.

Комбинированный зарядчик, состоящий

из алюми ния азотнокислого и аммония ро, данистого, приготавливался отдельно и перемешивался с изопропиловым спиртом до полного растворения солей.

Поливинилбутираль в виде порошка засыпался в Изопропиловый спирт и перемеши5661637g

вался на валковой мельнице до полного раст-Окончательное диспергирование суспенворения солей.зии происходит за 24 часа.

Затем (Полученный раствор устанавливался на 8 суток в металлический шкафПолученные составы имели следующий на стабилизацию. состав в характеристике (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СУСПЕНЗИЙ ДЛЯ ОБРАЗОВАНИЯ АЛУНДОВЫХ ЭЛЕКТРО- И ТЕПЛОИЗОЛЯЦИОННЫХПОКРЫТИЙ | 1966 |

|

SU186571A1 |

| СУСПЕНЗИЯ ДЛЯ КАТАФОРЕТИЧЕСКОГО НАНЕСЕНИЯПОКРЫТИЙ | 1971 |

|

SU310952A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДОГРЕВАТЕЛЕЙ ДЛЯ КАТОДОВ | 1971 |

|

SU307436A1 |

| НЕУСТОЙЧИВАЯ СУСПЕНЗИЯ | 1972 |

|

SU336338A1 |

| КОМПОЗИЦИЯ для ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1973 |

|

SU407981A1 |

| Суспензия для изготовления покрытий методом электрофореза | 1971 |

|

SU456049A1 |

| РАСТВОР ДЛЯ НАНЕСЕНИЯ АКТИВНОГО ПОКРЫТИЯ ОКИСНОКОБАЛЬТОВОГО АНОДА | 2023 |

|

RU2811213C1 |

| ЭЛЕКТРОФОРЕТИЧЕСКИЙ СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283902C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1973 |

|

SU382177A1 |

| СУСПЕНЗИЯ ДЛЯ ЭЛЕКТРОФОРЕЗНОГО ПОКРЫТИЯ ПОДОГРЕВАТЕЛЕЙ | 1971 |

|

SU422053A1 |

61 38 0.9

0,091 2,4561-672-21 85-90

0,009

60

вый

38,9

1

зотно0,091 2,35

0,009 60

вы и

39,091

0,8 2,30

0,101 0,ОО8

3-4

2-2,2 85-90

3-4

60U65

3-4

2,1-2,3 85-90

60L.65

ih--;

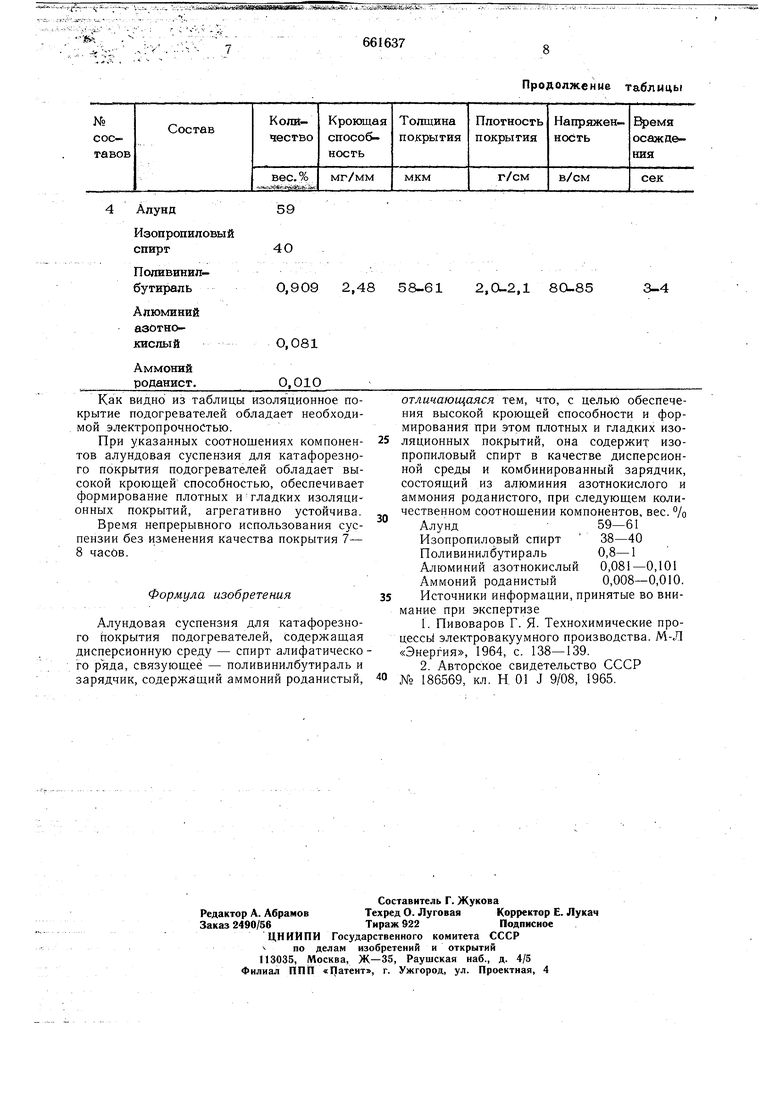

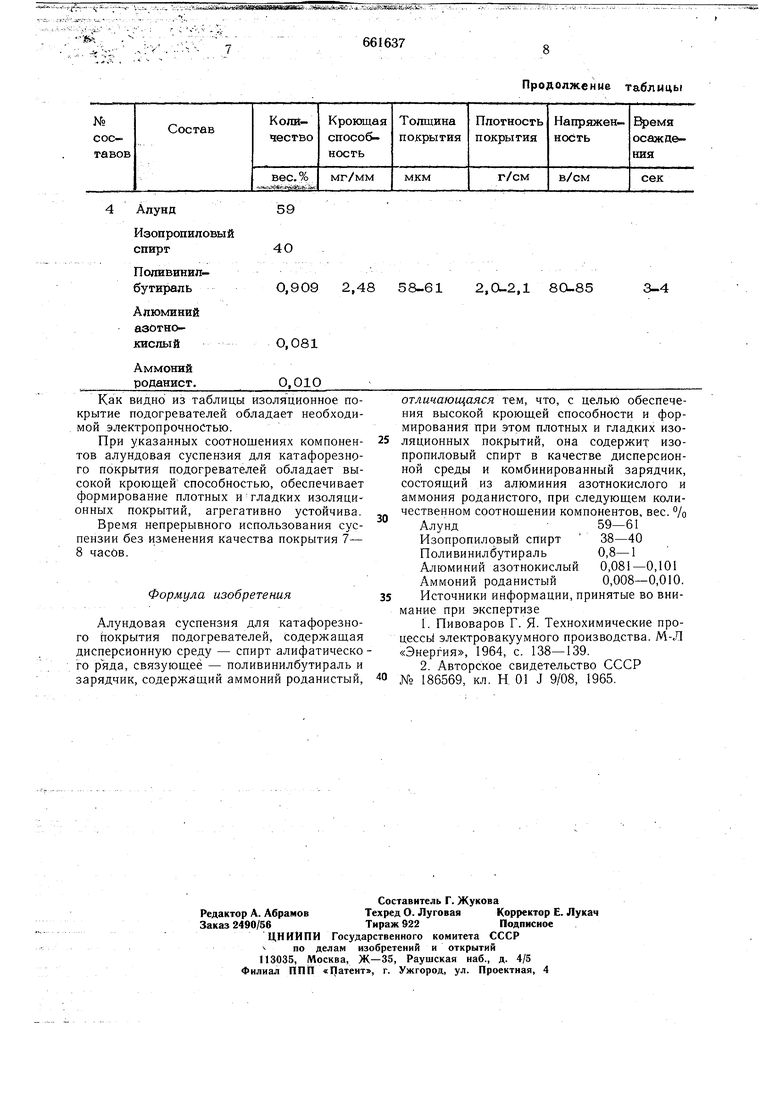

Как видно из таблицы изоляционное покрытие подогревателей обладает необходимой электропрочностью.

При указанных соотношениях компонентов алундовая суспензия для катафорезного покрытия подогревателей обладает высокой кроющей способностью, обеспечивает формирование плотных игладких изоляционных покрытий, агрегативно устойчива.

Время непрерывного использования суспензии без изменения качества покрытия 7- 8 часов.

Формула изобретения

Алундовая суспензия для катафорезного йокрытия подогревателей, содержащая дисперсионную среду - спирт алифатическо го ряда, связующее - поливинилбутираль и зарядчик, содержащий аммоний роданистый.

661637

Продолжение таблицы

отличающаяся т:о.ы, что, с целью обеспечения высокой кроющей способности и формирования при этом плотных и гладких изоляционных покрытий, она содержит изопропиловый спирт в качестве дисперсионной среды и комбинированный зарядчик, состоящий из алюминия азотнокислого и аммония роданистого, при следующем количественном соотнощении компонентов, вес. % Алунд59-61

Изопропиловый спирт 38-40 Поливинилбутираль0,8-1

Алюминий азотнокислый 0,081-0,101 Аммоний роданистый0,008-0,010.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-05-05—Публикация

1977-04-26—Подача