Изобретение относится к области обработки металлов давлением и может быть использовано для определения оптимальной формь очага деформации при прессовании.

Известен способ определения характера течения металла заготовки при прессовании, включающий изготовление заготовок, состоящих из двух полуцилиндров, нанесения координатной сетки на плоскости одной из половин заготовки, неполное прессование сборной заготовки, а затем изучение деформированной координатной сетки н вычисление угЛОВ наклона касательной к кривой естественного течения металла в критических точках 1.

Недостатком известного способа является сложность и трудоемкость связанных с ним математических расчетов, требующих рещения интегральных уравнений.

Наиболее близким к изобретению является способ определения характера течения металла заготовки при прессовании пластически анизотропных тел, включающий изготовление заготовок, состоящих из двух полуцилиндров, нанесение координатной сетки на плоскости одной из половин каждой заготовки, прессование сборных заготовок с выполнением заходной части матрицы из материала, деформирующегося под действием продавливаемой заготовки, регистрацию параметров процесса, а затем металлографическое исследование полученного изделия и прессостатка и расчет компонентов скоростей деформации и значений истинных деформаций В зоне истечения по результатам измерений искаженной координатной сетки 2 Недостатком такого способа является сложность и трудоемкость исследований и расчетов, что препятствует его широкому промыщленному внедрению.

- Целью изобретения является снижение трудоемкости процесса..

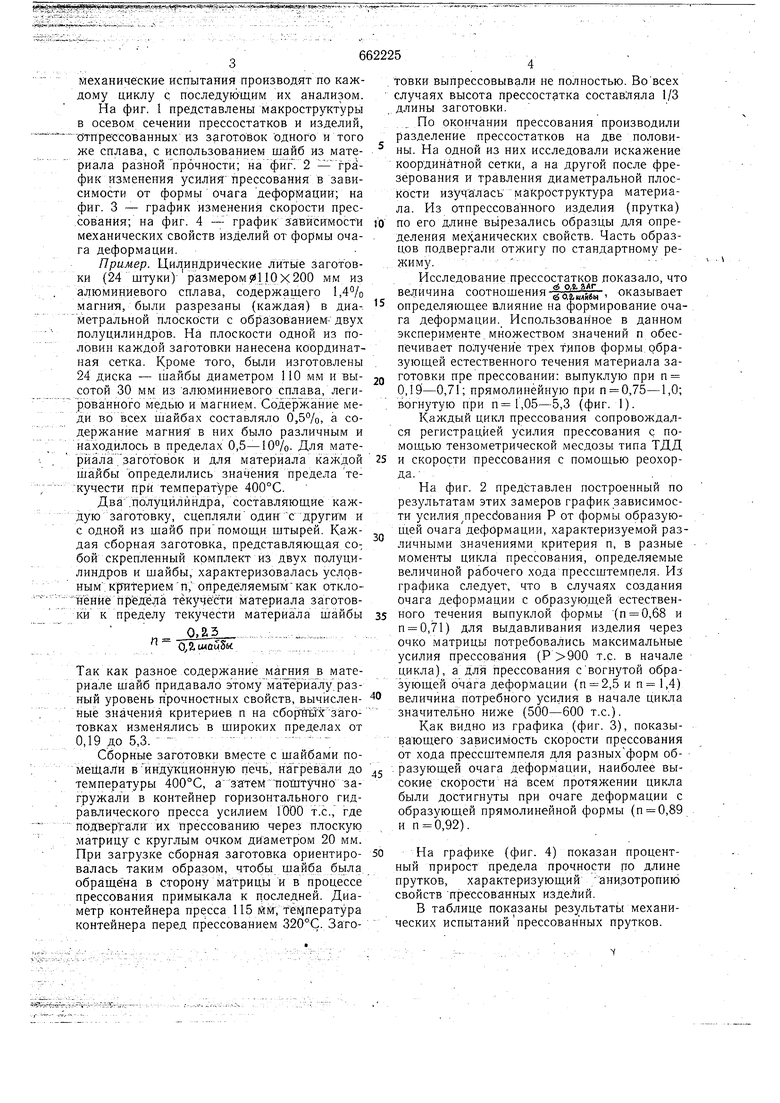

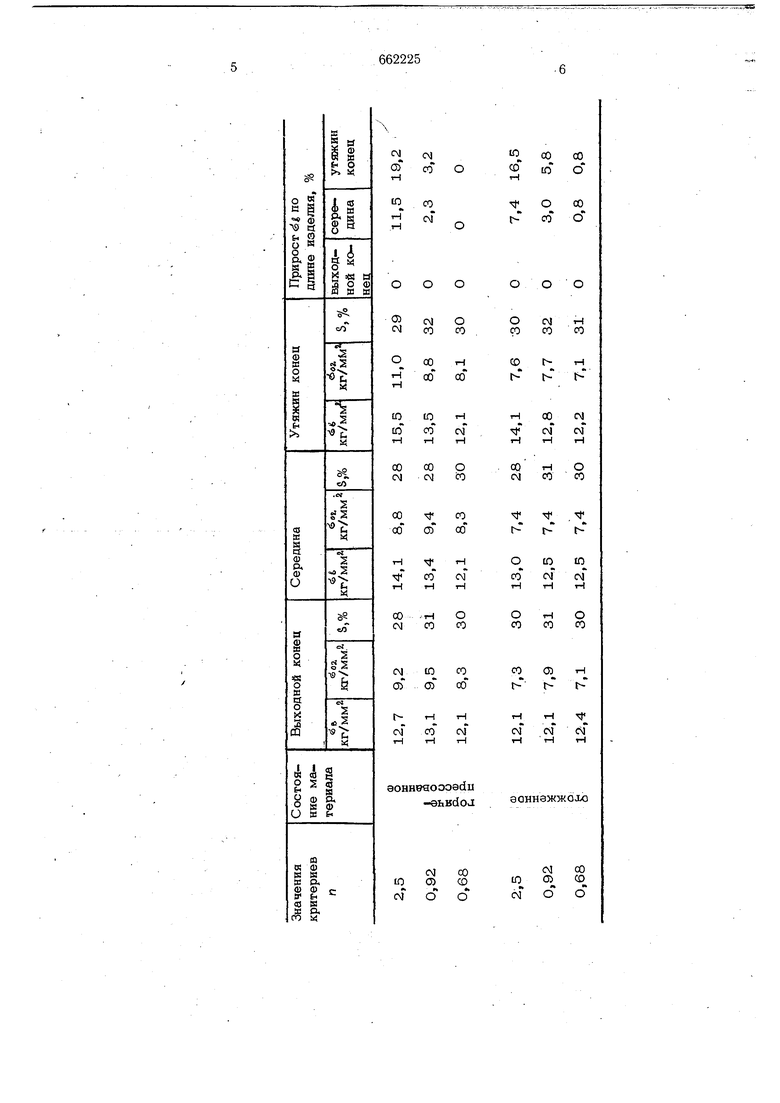

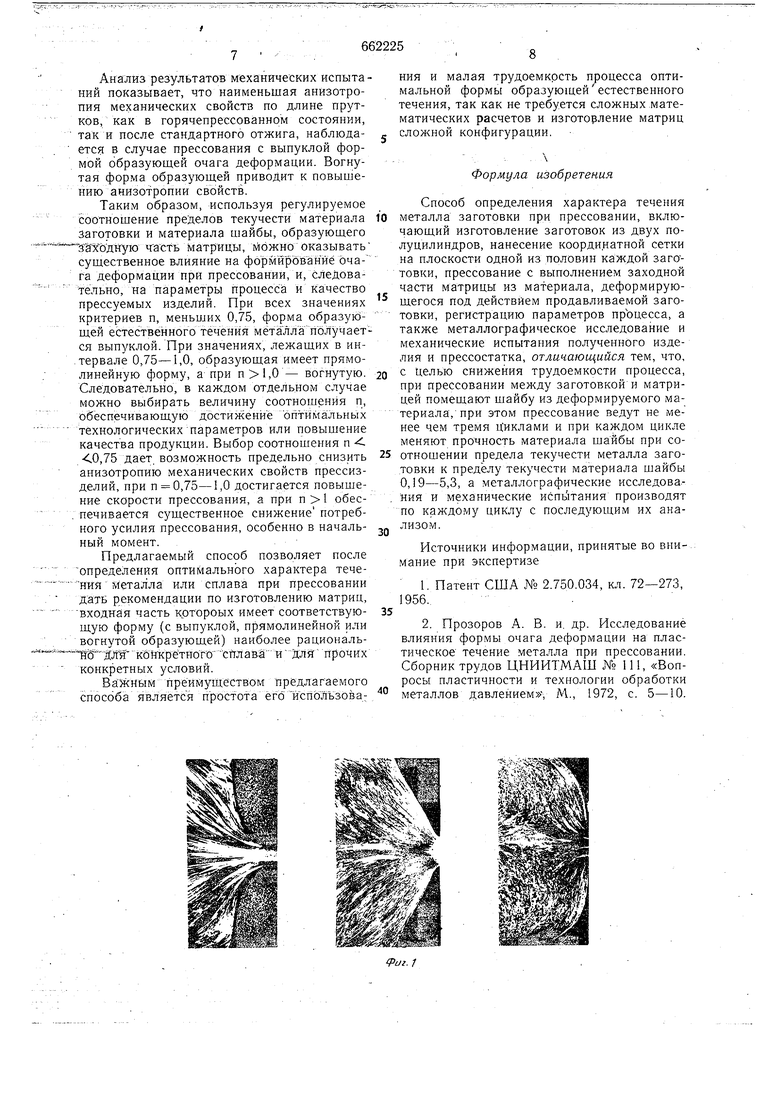

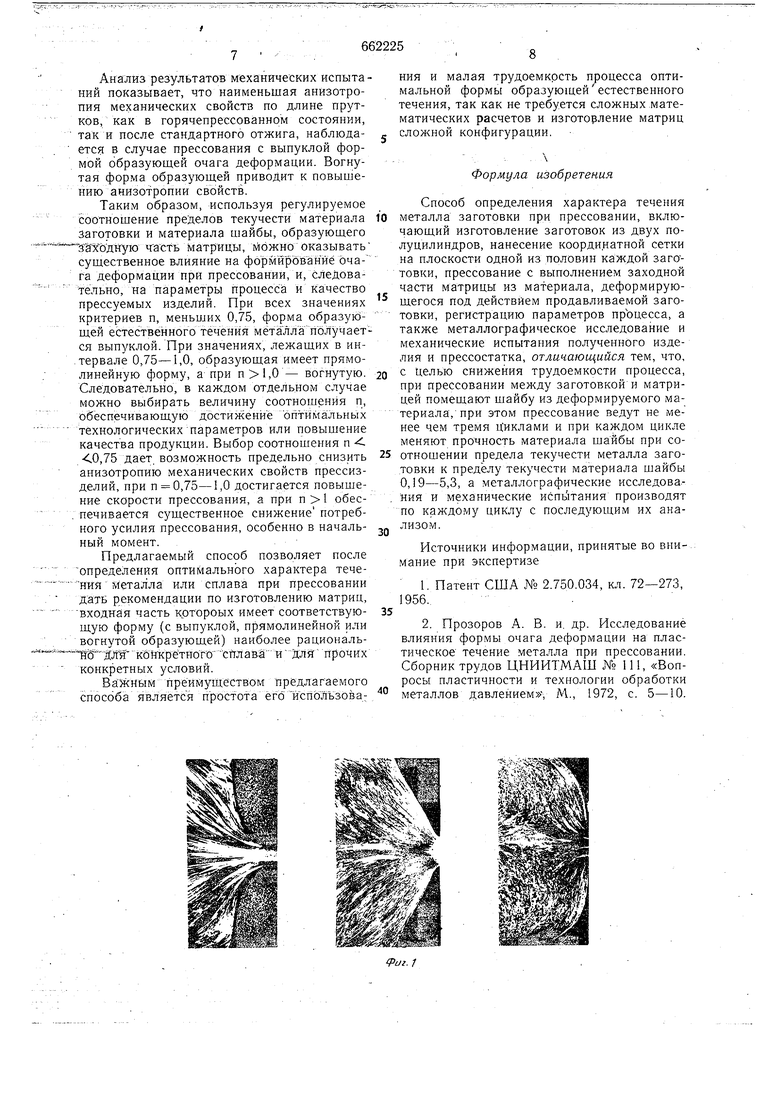

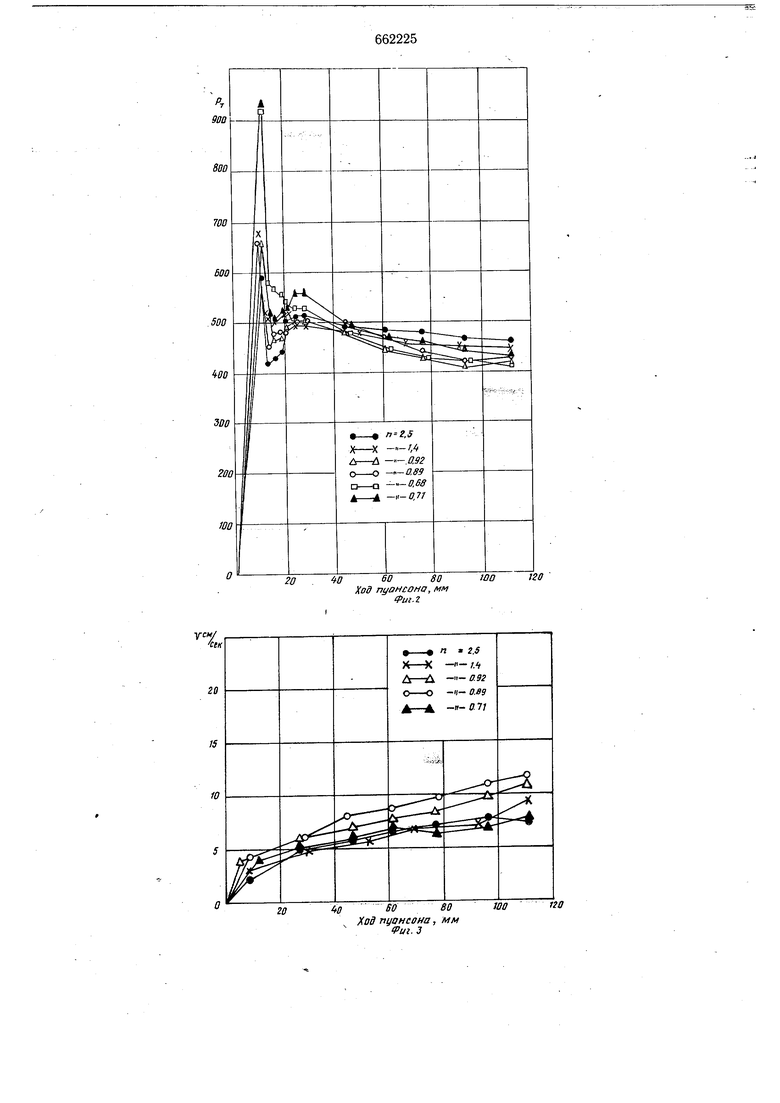

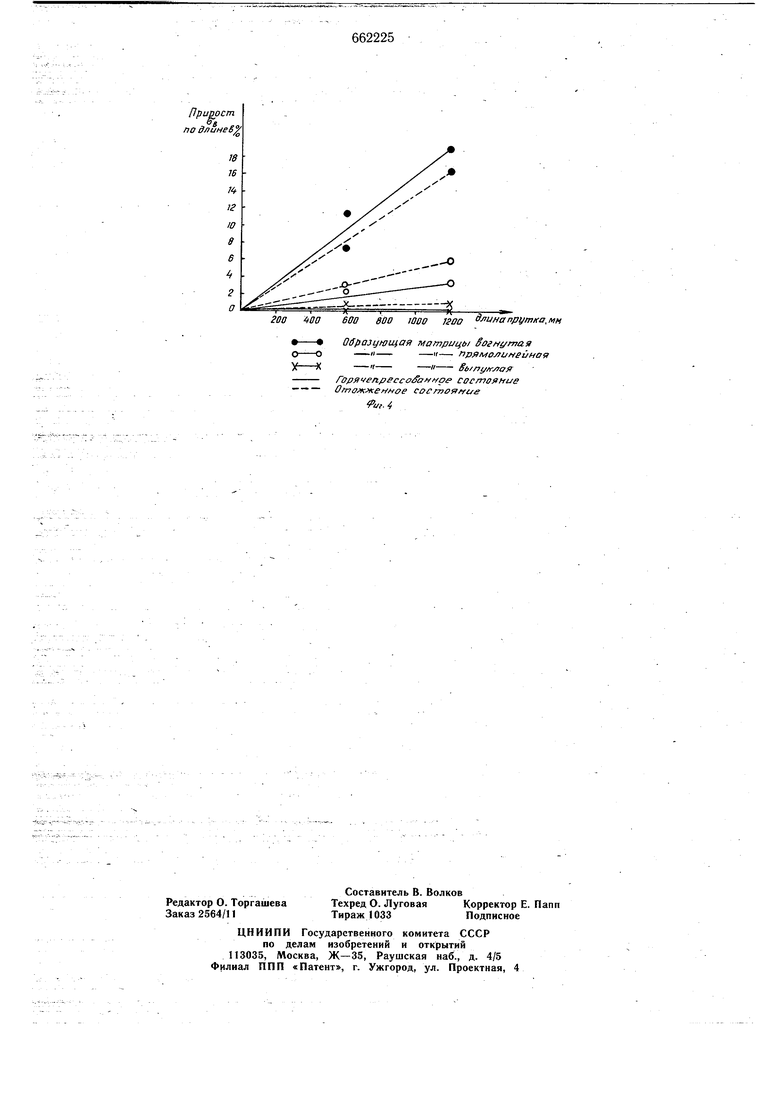

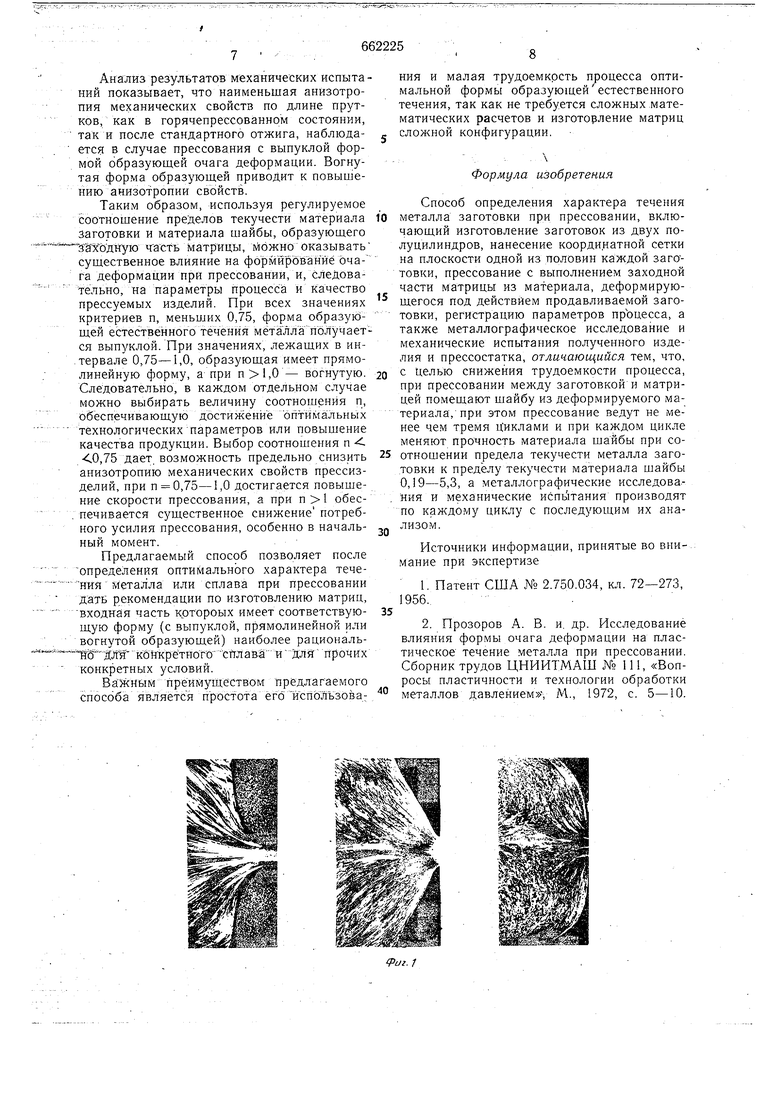

Цель достигается тем, что при прессовании между заготовкой и матрицей помещают щайбу из деформируемого-материала, при этом прессование ведут не менее чем тремя циклами и при каждом цикле меняют прочность материала щайбы при соотношении предела текучести металла заготовки к пределу текучести материала шайбы 0,19- 5,3, а металлографические исследования и механические испытания производят по каждому циклу с последующим их анализом. На фиг. 1 представлены макроструктуры в осевом сечении прессостатков и изделий, Отпрессованных из заготовок одного и того же сплава, с использованием шайб из материала разной прочности; на фйГ. 2 - график изменения усилигпрессованйя в зависимости от формы очага деформации; на фиг. 3 -- график изменения скорости прессования; на фиг. 4 - график зависимости механических свойств изДелий от формы очага деформации. . Пример. Цилиндрические литые заготовки (24 штуки) размером01 0х200 мм из алюминиевого сплава, содержащего 1,4°/о магния, были разрезаны (каждая) в диа метральной плоскости с образованием-двух полуцилиндров. На плоскости одной из половин каждой заготовки нанесена координатная сетка. Кроме того, были изготовлены 24 диска - шайбы диаметром 110 мм и высотой 30 мм из алюминиевого , легированного медью и магнием. Содержание меди во всех шайбах составляло 0,, а содержание магния в них было различным и находилось в пределах 0,5 10°/о. Для матерйала заготЪвок и для материала каждой шайбы определились значения предела те:кучести при температуре 400°С. Два.полуцилиндра, составляющие каждую заготовку, сцеплялиодинс другим и с одной из щайб при помощи штырей. Каждая сборная заготовка, представляющая со бой скрепленный комплект из двух полуцилиндров и шайбы, характеризовалась услрвным: KpTitepKeM п, определяемым как отклонёнйё предела текучести материала заготовки к пределу текучести материала йайбы о,АЗ ОДи4ои5« Так как разное содержание магеия в материале шайб придавало этому материалу разный уровень прочностных свойств, вычисленные значения критериев п на сборНъТгзаготовках изменялись в широких пределах от 0,19 до 5,3. - Сборные заготовки вместе с шайбами помещали виндукционную печь, нагревали до температурь 400°С, азатем потцтучно загружали в контейнер горизонтального гидравлического пресса усилием ГООО т.е., где пбдверТалиг их прессованию через плоскую матрицу с круглым очком диаметром 20 мм. При загрузке сборная заготовка ориентировалась таким образом, чтобы шайба была обраще на в сторону матрицы и в процессе прессования примыкала к последней. Диаметр контейнера пресса 115 мм; температура контейнера перед прессованием 320°С. Заготовки выпрессовывали не полностью. Вовсех случаях высота прессостатка составляла 1/3 длины заготовки. По окончании прессования производили разделение прессостатков на две половины. На одной из них исследовали искажение координатной сетки, а на другой после фрезерования и травления диаметральной плоскости изуч;алась макроструктура материала. Из отпрессованного изделия (прутка) по его длине вь1резались образцы для определения механических свойств. Часть образцов подвергали отжигу по стандартному режиму. Исследование прессостатков показало, что величина соотношения- - ;, оказывает определяющее влияние па формирование очага деформации. Использованное в данном эксперименте, множеством значений п обеспечивает получение трех типов формы, образующей естественного течения материала заготовки пре прессовании: выпуклую при п 0,19-0,71; прямолинейную при п 0,75-1,0; вогнутую при п 1,05-5,3 (фиг. 1). Каждый цикл прессования соггровождался регистрацией усилия прес :ования с помощью тензометрической месдозы типа ТДД и скорости прессования с помощью реохорда.-. На фиг. 2 представлен построенный по результатам этих замеров график зависимости усилия пресбования Р от формы образующей очага деформации, характеризуемой различными значениями критерия п, в разные моменты цикла прессования, определяемые величиной рабочего хода прессштемпеля. Из графика следует, что в случаях создания очага деформации с образую,щей естественного течения выпуклой формы (п 0,б8 и п 0,71) для выдавливания изделия через очко матрицы потребовались максимальные усилия прессования (Р 900 т.е. в начале цикла), а для прессования свогнутой образующей очага деформации (п 2,5 и п 1,4) величина потребного усилия в начале цикла значительно ниже (500-600 т.е.). Как видно из графика (фиг. 3), показывающего зависимость скорости прессования от хода прессштемпеля для разныхформ образующей очага деформации, наиболее высокие скорости па всем протяжении цикла были достигнуты при очаге деформации с образующей прямолинейной формы (п 0,89 и п 0,92). На графике (фиг. 4) показан процентный прирост предела прочности по длине прутков, характеризующий /анизотропию свойств Прессованных издеЛий. В таблице показаны результаты механических испытанийпрессованных прутков.

10 со со

ю о

f

t о 00 Г- со о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Способ прямого прессования изделий | 1989 |

|

SU1690879A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ ЗАГОТОВКИ С ОДНОРОДНОЙ СТРУКТУРОЙ | 2009 |

|

RU2412770C1 |

| СПОСОБ ТИКСОПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ТИКСОЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ ЕЕ ТВЕРДОЙ ФАЗЫ | 2010 |

|

RU2444412C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| Способ получения сортового проката сплавов магния системы Mg-Al | 2016 |

|

RU2631574C1 |

| Способ обратного прессования изделий | 1979 |

|

SU774658A1 |

| Способ получения изделий | 1975 |

|

SU747603A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

о о

о

о ю tn со ci

н н гЧ тН

Оно

о

со со со

со

соО)1-1

со со

1П

О)

Т-)гН

|М

со

1-1

тН

aoHHBHOooadu

еаннвжжохо -ahBdoJ

м со

со ю ci со

со

isT сГ 6

Анализ результатов механических испытаний показывает, что наименьшая анизотропия механических свойств по длине прутков, как в горячепрессованном состоянии, так и после стандартного отжига, наблюдается в случае прессования с выпуклой формой образующей очага деформации. Вогнутая форма образующей приводит к повышению анизотропии свойств.

Таким образом, используя регулируемое соотношение пределов текучести материала заготовки и материала шайбы, образующего ЗаХодную часть матрицы, можно оказывать существенное влияние на формйрбванйё оча- га деформации при прессовании, и, следовательно, на параметры процесса и качество прессуемых изделий. При всех значениях критериев п, меньших 0,75, форма образующей естественного течения металла получается выпуклой. При значениях, лежащих в интервале 0,75-1,0, образующая имеет прямолинейную форму, а при п,0 вогнутую. Следовательно, в каждом отдельном случае можно выбирать величину соотношения п, обеспечивающую достижение оптимальных технологических параметров или повышение качества продукции. Выбор соотношения п 0,75 дает, возможность предельно снизить анизотропию механических свойств прессизделий, при п 0,75-1,0 достигается повышение скорости прессования, а при п 1 обеспечивается существенное снижение потребного усилия прессования, особенно в начальный момент.

Предлагаемый способ позволяет после определения оптимального характера течения металла или сплава при прессовании датв рекомендации по изготовлению матриц, входная часть кртороых имеет соответствующую форму (с выпуклой, прямолинейной или вогнутой образующей) наиболее рациональйЬ длн кбнкрётного сплава и длят прочих конкретных условий.

Важным преимуидеством предлагаемого способа является простота его йсПользовз;

ния и малая трудоемкость процесса оптимальной формы образующейестественного течения, так как не требуется сложных математических расчетов и изготорление матриц сложной конфигурации,

-. .

Формула изобретения

Способ определения характера течения

металла заготовки при прессовании, включающий изготовление заготовок из двух полуцилиндров, нанесение координатной сетки на плоскости одной из половин каждой загатовки, прессование с выполнением заходной части матрицы из материала, деформирующегося под действием продавливаемой заготовки, регистрацию параметров прЪцесса, а также металлографическое исследование и механические испытания полученного изделия и прессостатка, отличающийся тем, что,

с целью снижения трудоемкости процесса, при прессовании между заготовкой и матрицей помещают шайбу из деформируемого материала, при этом прессование ведут не менее чем тремя Циклами и при каждом цикле меняют прочность материала шайбы при соотношении предела текучести металла заготовки к пределу текучести материала шайбы 0,19-5,3, а металлографические исследования и механические испытания производят по каждо.му циклу с последующим их анализом.

Источники информации, принятые во вни-мание при экспертизе

Юво80

Ход пуансона, мм fui-l

Прирост по длине S

200 -JW 600 80О WOO 1200 SfUHa прутка,мм

Образдпщая матрсл ы ёогн{/то.я

-1г- прямо/гинейноя

)(X б/г/П /Л/ОЯ

ropdvenpeccoffaHf of состояние

- - - Отожженное состояние

fat. 4

Авторы

Даты

1979-05-15—Публикация

1976-08-27—Подача