Изобретение относится к обработке металлов, в частности к экструдированию, и может быть использовано для получения сплошных и полых профилей из легких спла вов. Известен способ полунепрерывного экструдирования без пресс-остатка прутков из алюминиевых сплавов, который заключается в том, что торцу заготовки, обращенному к фасонной пресс-шайбе при распрессов ке придается выпуклая форма, соответствую щая профилю пресо шайбы lj. После распрессовки первого слитка в контейнер вводится очередной слиток с пло кими торцами и также распрессовывается. Во времч распрессовки второго спитка одновременно происходят два процесса;Ьформление выпуклого торца прессшайбой аналоги но предыдущей раслрессовке и совместная деф мация выпуклого торца первого слитка и плоского переднего торца второго слитка, в результате чего поверхность сочленения слитков получается выпуклой в сторону пресс-шайбы, что положительно сказывается на качестве стыка между прессуемыми изделями. После распрессовки второго слитка производится выдавлениё им первого слитка,. затем в контейнер вводят очередной слиток и процесс повторяется. Недостатком этого способа является необходимость изготовления для каждого экструдируемого профиля сравнительно фасонной прессшайбы, что усложняет ведение инструментального хозяйства. Известен также способ полунепрерывного экструдирования легких, например алюминиевых, при котором последовательно подают в контейнер нагретые заготовки, выдавливают их в очко матрицы, оставляют в контейнере прессостаток и расстыковывают готовые изделия 2j. Недостатком этого способа является, то, что при экструдировании плрхосЕсарввае- мьгхметаллов и сплавов стык готовых изделий имеет параболическую форму, что затрудняет их расстыковку. Целью изобретения является обеспечение расстыковки готовых изделий после экстру- дирования.

Этодостигается тем, что в известном способе полунепрерывного экструднрования торец каждой последующей заготовки, обращенной к прессостатку от предыдущей заготовки, подстуживают на глубину соетавляюшую 0,05-0,1 его диаметра, до температуры, составляющей 0,75-0,90 от температуры прессостатка,

Подстуживание тфиторцоврГо слоя с одной стороны каждой заготовки обеспечйвает выравнивание сопротивления деформации в контактирующих частях экструди- руемых заготовок, что дает возможность получать сравнительно плоский стык между готовыми изделиями. При эток металл охлажденной передней части заготовки практически не затекает в процесс экструдирования в воронку центральной прессутяжины предыдущего прессизделия.

Минимальная высота подстуженного приторцового слоя берется равной О,Об диаметра заготовки потому, что подстуживание ka боцее; малую высоту уже не оказывает влияния на выравнивание сопротивления деформации. Максимальная высота подстуженкого слоя равна 0,1 диаметра заготовки, так как дальнейшее увеличение высоты подстуженной части заготовки приводит к значительному росту усилия прессования и, следовательно, к дополнительным энергетическим затратам.

Нижний и верхний пределы температуры подстуживания приторцового слоя заготовок берутся равным 0,75-0,90 температуры прессостатка потому, что при более гпубоком подстуживании резко возрастает усилие прессования, а при меньшем подстуживанни наблюдается затекание металла последующей авготовки в воронку прессутяжин

Предпегаемый способ можно использо вать как при экструдировании изделий прямым я обратным методами, так и при экст дироЁанйн с использованием активных сил треяия от контейнера на заготовку.

Пример. Проводят полунепрерывное экструдирование изделий из литых заготовок алюминиевого сплава Д 16 гидравлическом прессе. В./процессе горячего экструдирования иaRotaвливa эт прутки и профили.

Экструдирование осуществляют следующим образом. Первую aaroTOBiQr, нагретую в на1 ревательной печи до 411) С, вставляю в нагретый контейнер пресра. При движени прессщтемпеля со:здают прессующие усилие под действием которого начинается истечение металла заготовки в очко матрицы.

По мере продвижения прессщтемпеля вперед длина заготовки уменьщается и наступает такой момент, когда её величина становится минимально возможной для продолжения процесса прессования. Прессование останавливают, Прессштемпель выводят из полости контейнера и помещают в нее следующую заготовку, предварительно нагретую до .

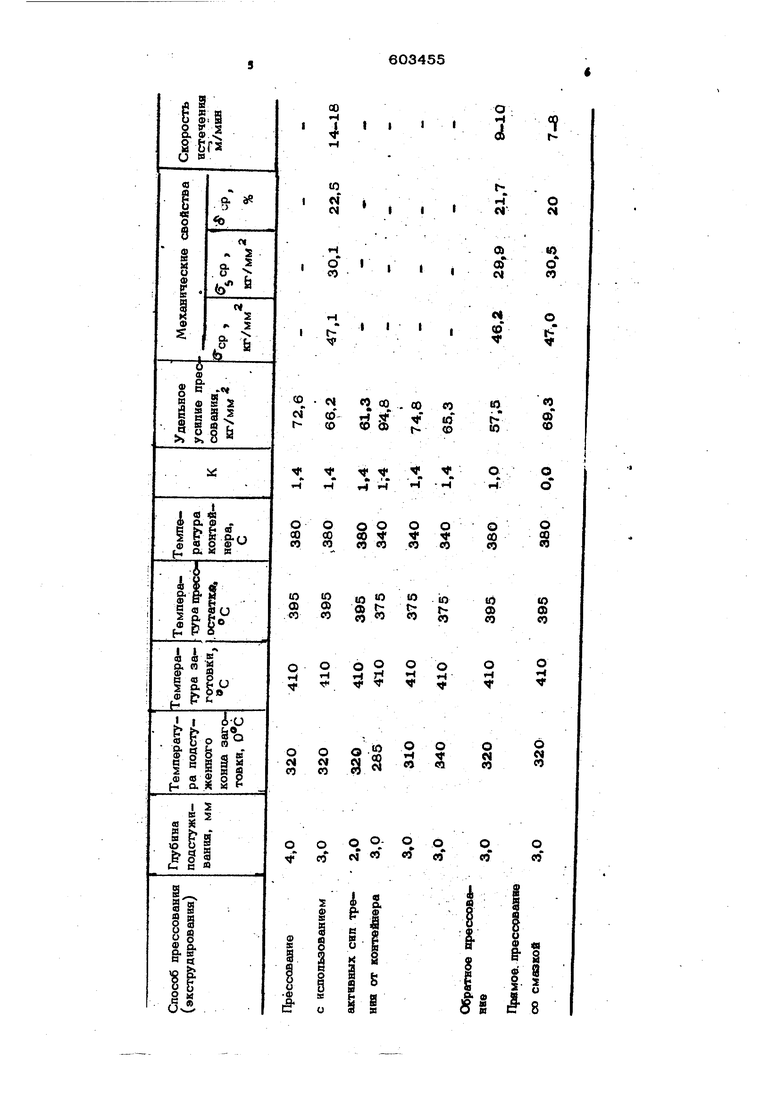

„Во время подачи очередной заготовки от нагревательной печи к прессу ее торец, обращенный в сторону прессостатка, погружают в воду, подстуживая на определенную глубину до заданной температуры, (см. таблиау ), Затем .перемещением прессщтемпеля вперед заготовку вводят в контейнер, где она, соприкасаясь с прерсостатком, сваривается с ним и.-выдавливается через очко матрицы в виде готового изделия, соединенного своим относительно плоским задним торцом с передним торцом изделия, полученного из предыдущей заготовки.

Затем цикл экструдирования следующих заготовок повторяется. . .

СЬчфессовыванные изделия после остывания легко определяются друг от друга в ме тах их стыка.

Для сопоставления эффективности предложенного способа проводят полунепрерывное экструдирование прямым методолг со смазкой, обратным методом и по способу использования активных сил трения от контейнера по нижнему, среднему и верхнему пределу параметров, определяющих rriyбину подстуживания торцов слитков. Прессование с использованием активных сил трения проводит при отношении скорости перемещения V| контейнера к скорости перемещения прессщтемпеля

V

t;5-i,5

vw

гш

Полученные -готовые изделия подвергают визуальному осмотру с целью оценки качеств поверхности и контроля наличия дефектов. Были также проведены механические испытания изделий, прошедших предварительно термообработку (см. таблицу)

Использование предлагаемого способа полунепрерывного экструдирования обеспечивает по сравнению с существующими способами более легкую расстыковку готовых изделий за счет образования практически плоского стыка в месте их контакта.

В таблице приведены, исходные данные и результаты сравниваемых способов полунепрерывного экструдирования.

ч

о

ео

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывного экструдирования легких сплавов | 1978 |

|

SU776690A1 |

| Прессшайба для прессования изделий | 1976 |

|

SU593765A1 |

| Способ прессования изделий | 1975 |

|

SU683820A1 |

| Способ работы инструмента для экструдирования заготовок | 1975 |

|

SU595032A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ и ТРУБ ПРЕССОВАНИЕМ | 1967 |

|

SU202704A1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Устройство для прессования полых профилей | 1976 |

|

SU617096A1 |

| Горизонтальный прутковый пресс | 1953 |

|

SU100310A1 |

| Втулка контейнера для горячего экструдирования | 1976 |

|

SU638396A1 |

| Матрица для прессования изделий | 1979 |

|

SU804050A1 |

СО

оГ ф

о

о ч . ,...., . - .7 Формула изобретения Способ полунепрерывного экструдирован« легких спйавов .например, алюминиевых, при котором, поспедоватепьно подают в контейнер нагретые ааготовкн, выдавливают их в очко матрицы оставляют в контейнеое прессостаток и расстыковывают rotoBbie . изделия, отличающийся теМ, . ,Г с «пь с.„ег,ен« Р.С.Г..О.. го товых иаделий, торей казкдой последующей 603 5 о заготовки, обращенный к прессостатку от предыдущей заготовки, подстуживают на глубину, составляющую 0,5-0,1 от ее диJ температуры, составляющей температуры прессостатка. Источники информации, принятые во вни экспертизе: Технология легких сплавов № 6, j-- „ - .Р--ЛГГГзТо в.. л. и.п.

Авторы

Даты

1978-04-25—Публикация

1976-06-07—Подача