(54) СПОСОБ ПОЛУЧЕН-ИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| Способ прессования изделий | 1975 |

|

SU683820A1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ДЕФОРМИРОВАННОЙ СТРУКТУРОЙ ИЗ МАЛОПЛАСТИЧНЫХ СПЛАВОВ | 2003 |

|

RU2239502C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

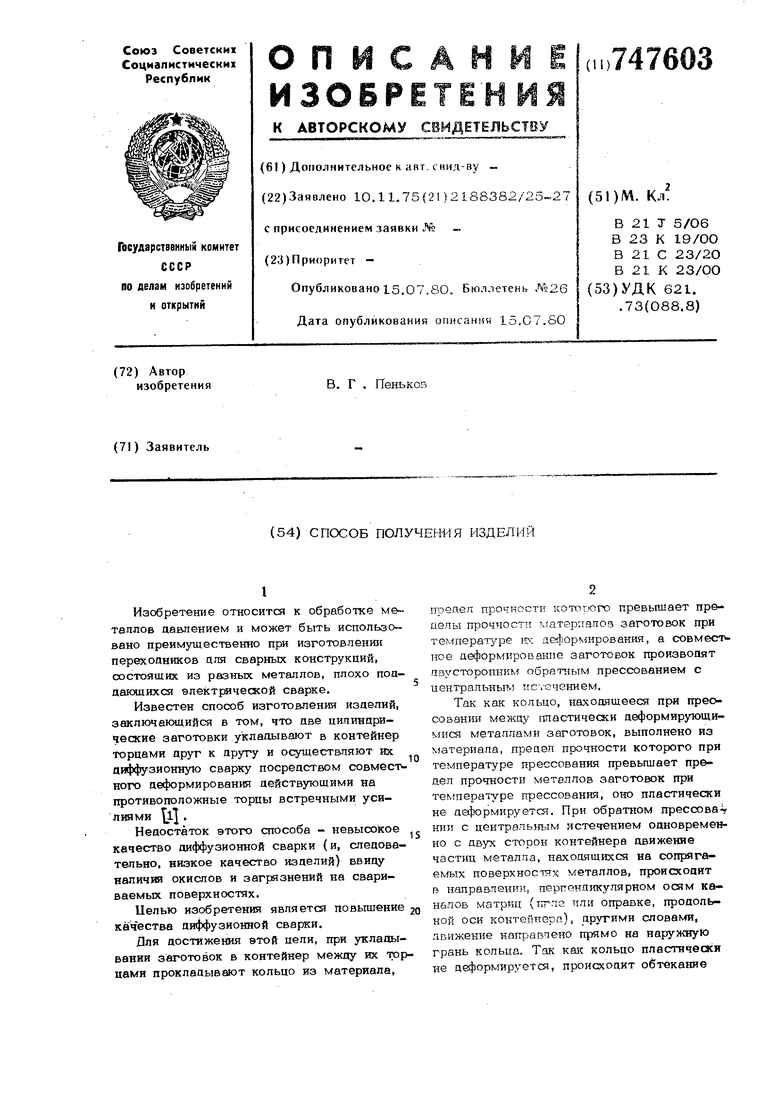

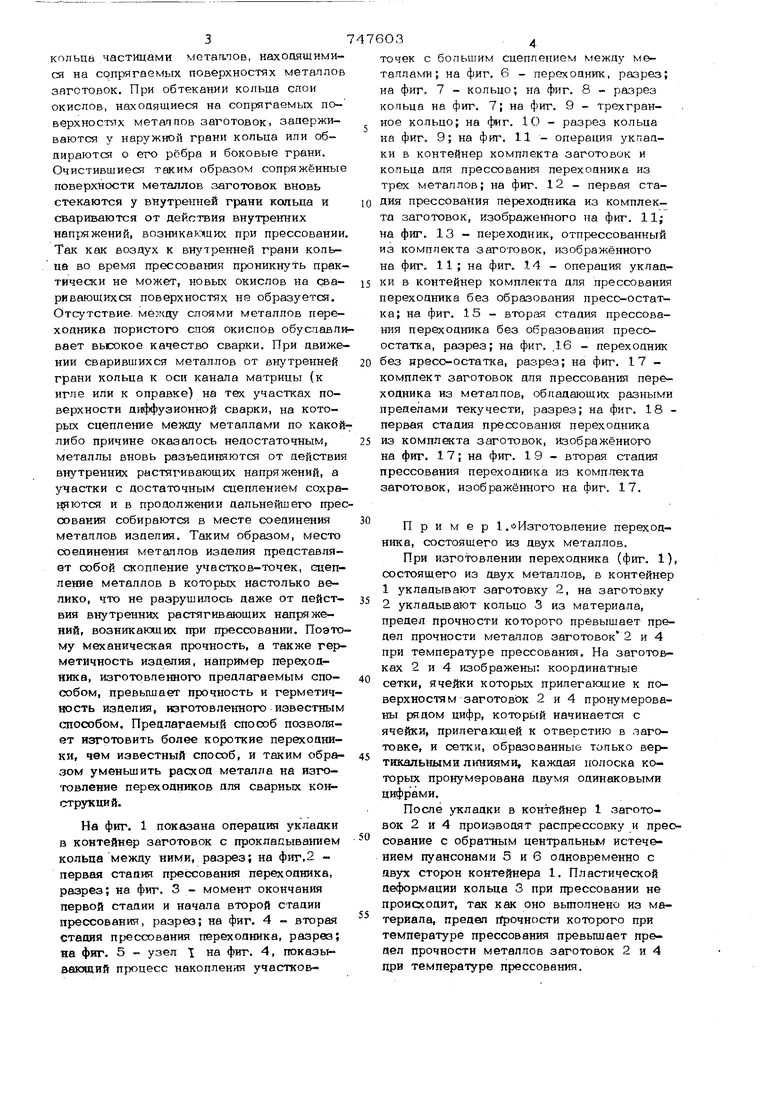

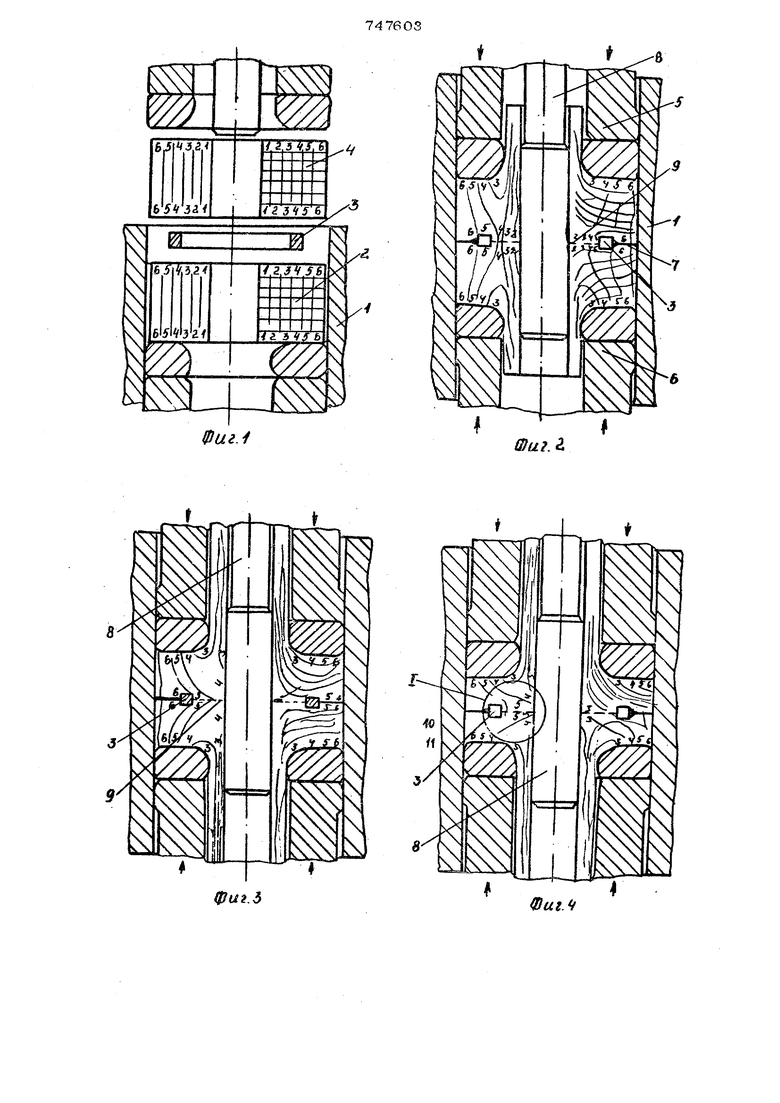

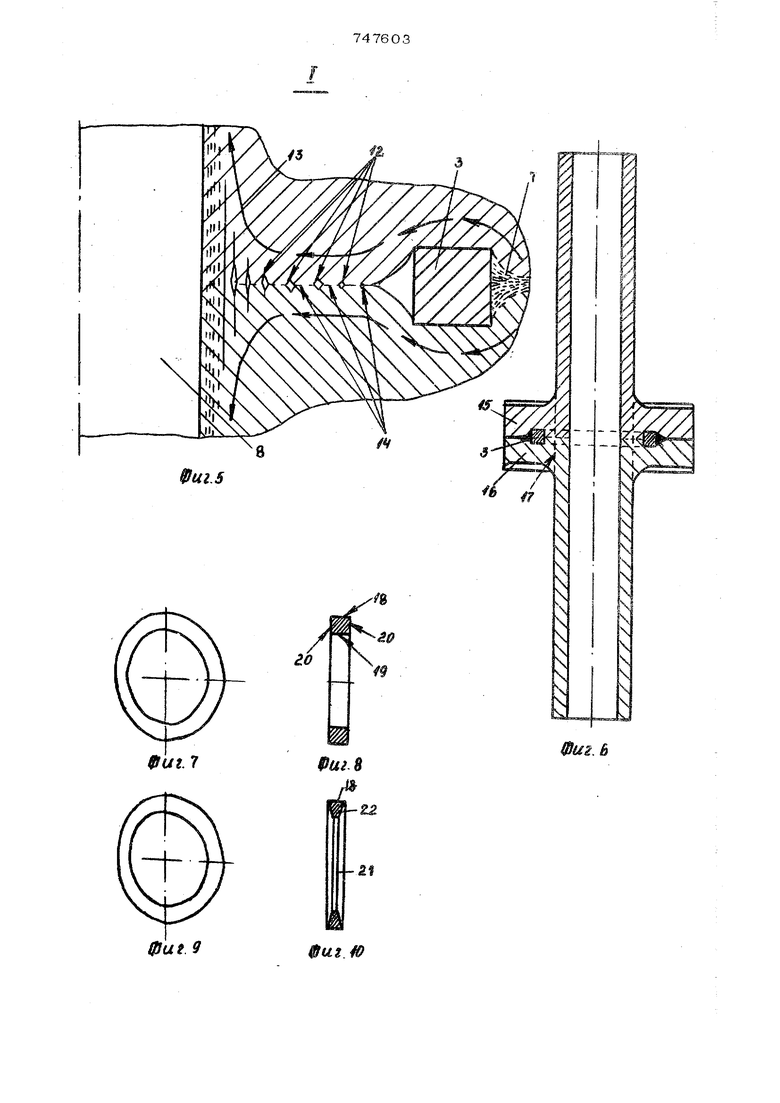

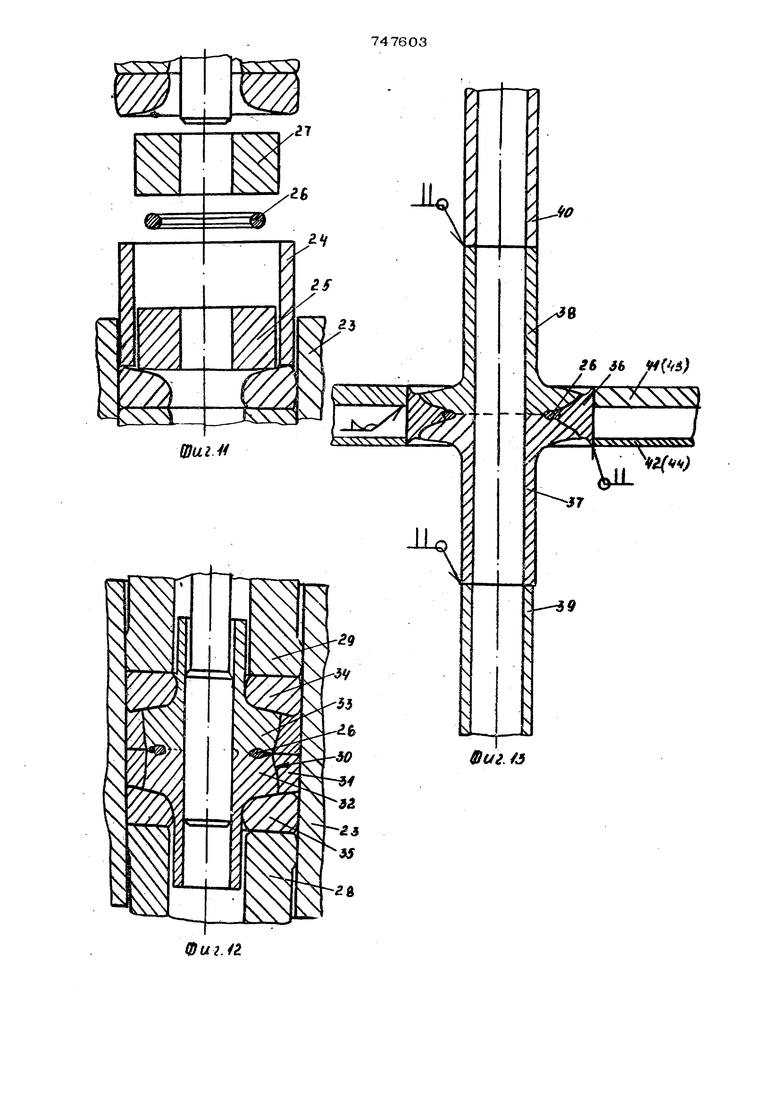

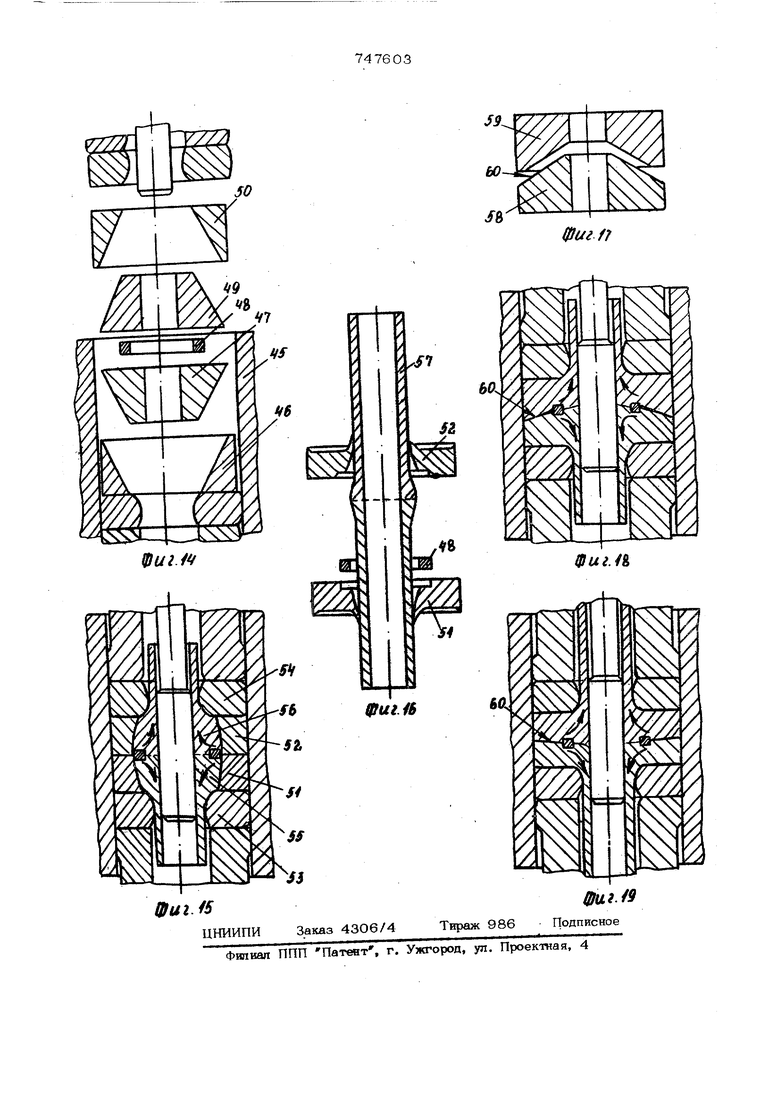

Изобретение относится к обработке металлов давпением и может быть использовано преимущественно при изготовлении переходников а.гю сварных конструкций, состоящих из разньк металлов, плохо поадающихся электрической сварке. Известен способ изготовления изделий, заключающийся в том, что две цилиндрические заготовки укладывают в контейнер торцами друг к другу и осуществляют их диффузионную сварку посредством совместного деформирования действующими на противоположные торцы встречными усилиями 1 . Недостаток этого способа - невысокое качество диффузионной сварки (и, следовательно, низкое качество изделий) ввиду наличия окислов и загрязнений на свариваемых поверхностях. Целью изобретения является поаьппение качества диффузионной сварки. Для достижения этой цели, при укладывании заготовок в контейнер между их тор цами прокладываот кольцо из материала. предел прочности кот,тг.ого превышает прецелы прочности -чгатерггапов заготовок при температз- ре lix aedjupмирования, а совмест ное деформирование заготовок производят ивусторопним обратным прессованием с центральны. исуочением. Так как кольцо, находящееся при прессовании между пластически деформирующимися металлами заготовок, выполнено из материала, предел прочности которого при температуре прессования превышает пр&дел прочности металлов заготовок при температуре гтрессовання, оно пластически не деформируется. При обратном прессова-V шп с центральным истечением одновременно с двух сторон контейнера движение частиц металла, находящихся на сопртга- etvfbix поверхнос-тах металлов, проиохоцит в направленип, перпенаикулярном осям каналов матриц (тгрла или оправке, продольной оск rCOHTGffTtQpa) J другими словами, движение направтено прямо на наружную грань кольца. Так кшс кольцо пластичеоси не деформируется, происходит обтекание кольца частицами металлов, находящимися на српрягаемых поверхностях металлов заготовок. При обтекании кольца спои окислов, нахоаящиеся на сопрягаемых поверхностях метаппов заготовок, задерживаются у наружной грани копьца или обдираются о его ребра и боковые грани. Очистившиеся таким образом сопряжённые поверхности металлов заготовок вновь стекаются у внутренней грани кольца и свариваются от действия внутренних напряжений, возникающих при прессовании Так как воздух к внутренней грани кольца во время прессований проникнуть прак тически не может, новых окислов на сваривающихся поверхностях не образуется. Отсутствие, между слоями металлов переходника пористого опоя окислов обуславл вает вьсокое качество сварки. При движе нии сваривщихся металлов от внутренней грани копьца к оси канала матрицы (к игле или к оправке) на тех участках поверхности диффузионной сварки, на которых сцепление между металлами по какой либо причине оказалось недостаточным, металлы вновь разъединяются от действия внутренних растягивающих напряжений, а участки с достаточным сцеплением сохра и в продолжении дальнейшего пре сования собираются в месте соединения металлов изделия. Таким образом, место соединения металлов изделия представляет собой скопление участков-точек, сцепление металлов в которых настолько велико, что не разрушилось даже от пейст- БИЯ внутренних растягивающих напряжений, возникающих при прессовании. Поэто му механическая прочность, а также герметичность изделия, например переходника, изготовленного предлагаемым способом, превышает прочность и герметичность изделия, изготовленного известным (люсобом. Предлагаемый способ позволяет изготовить более короткие переходники, чем известный способ, и таким образом уменьшить расход металла на изготовление переходников для сварных конструкций. На фиг. 1 показана операция укладки в контейнер заготовок с проклаЕыва1шем кольца между ними, разрез; на фиг.2 первая стадия прессования перехопника, разрез; на фиг. 3 - момент окончания первой стадии и начала второй стадии ярессования, разрез; на фиг. 4 - вторая стадия прессования перехопника, разрез; на фиг. 5 - узел на фиг. 4, показывающий процесс накопления участков- точек с большим сцеплением между металлами; на фиг. 6 - переходник, разрез; на фиг, 7 - кольцо; на фиг. 8 - разрез кольца на фиг. 7; на фиг. 9 - трехгранное кольцо; на фиг. КЗ - разрез кольца на фиг. 9; на фиг. 11 - операция уклааки в контейнер комплекта заготовок и копьца для прессования переходника из трех металлов; на фиг, 12 - первая стадня прессования переходника из комплекта заготовок, изображенного на фиг. 11; на фиг. 13 - переходник, отпрессованный из комплекта заготовок, изображённого на фиг. 11 ; на фиг. 14 - операция укладки в контейнер комплекта для прессования переходника без образования пресс-остатка; на фиг. 15 - вторая стадия прессования переходника без образования пресоостатка, разрез; на фиг. ,16 - переходник без нресс-остатка, разрез; на фиг. 17 комплект заготовок для прессования переходника из металлов, обладающих разными пределами текучести, разрез; на фиг. 18 первая стадия прессования переходника из комплйста заготовок, изображённого на фиг. 17; на фиг. 1 9 - вторая стадия прессования переходника из комп-лекта заготовок, изображённого на фиг. 17. Пример 1.15Изготовление переходника, состоящего из двух металлов. При изготовлении переходника (фиг. 1), состоящего из двух металлов, в контейнер 1укладывают заготовку 2, на заготовку 2укладьшают кольцо 3 из материала, предел прочности которого превышает предел прочности металлов заготовок 2 и 4 при температуре прессования. На заготовках 2 и 4 изображены: координатные сетки, ячейки которьк прилегающие к поверхностям заготовок 2 и 4 пронумерованы ртдом цифр, которьгй начинается с ячейки, прилегаюш.ей к отверстию в заготовке, и сетки, образованные только вертикальными линиями, каждая полоска которых пронумерована двумя одинаковыми цифрами. После укладки в контейнер 1 заготовок 2 и 4 производят распрессовку и прессование с обратным центральньм истечением пуансонами 5 и 6 одновременно с двух сторон контейнера 1. Пластической деформации кольца 3 при прессовании не происходит, так как оно вьшолнено из материала, предел гГрочности которого при температуре прессования превышает предел прочности металлов заготовок 2 и 4 при температуре прессования.

57476036

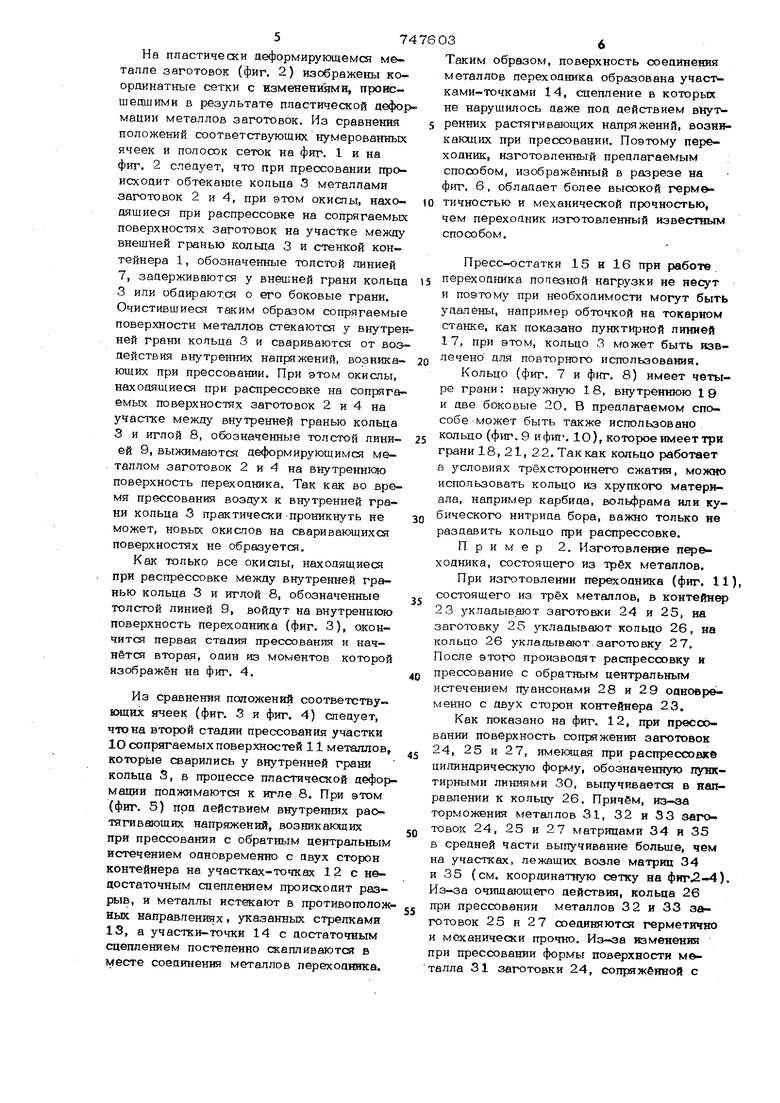

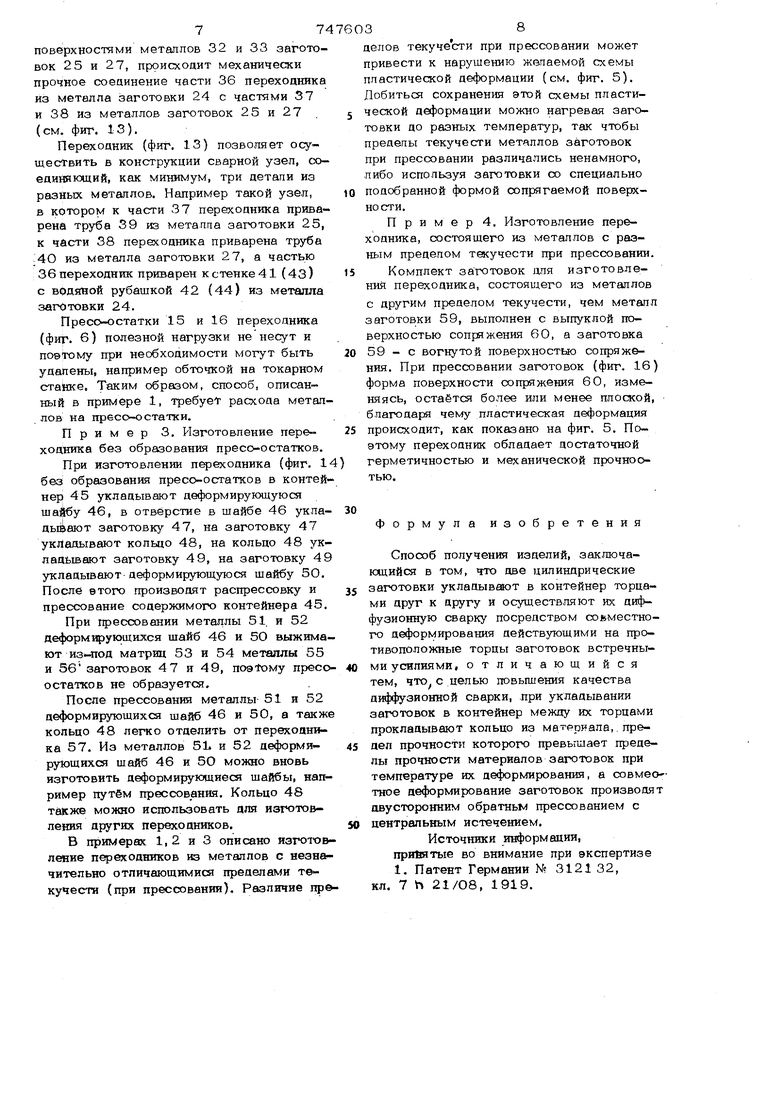

На пластически аеформирующемся ме-Таким образом, поверхность с еаинения

талле заготовок (фиг. 2) изображены ко-металлов перехоаника образована участ ординатные сетки с изменениями, пройсшеошими в результате ппастической дефор мации металлов заготовок. Из сравнения положений соответствующих нумерованных ячеек и полосок сеток на фиг. 1 и на фиг. 2 следует, что при прессовании происходит обтеканз1е кольца 3 металлами заготовок 2 и 4, при этом окислы, находящиеся при распрессовке на сопрягаемых поверхностях заготовок на участке между внешней гранью кольда 3 и стенкой контейнера 1, обозначенные толстой линией 7, задерживаются у внешней грани кольца 3 или обдираются о его боковые грани, Очистившиеся таким образом сопрягаемые поверхности металлов стекаются у внутре ней грани кольца 3 и свариваются от воз действ ия внутренних напряжений, возникаюших при прессовании. При этом окислы, находящиеся при распрессовке на сопрягаемых поверхностях заготовок 2 и 4 на участке между внутренней гранью кольца 3 и иглой 8, обозначенные толстой пинией 9, выжимаются деформирующимся металлом заготовок 2 и 4 на внутреннюю поверхность переходника. Так как во время прессования воздух к внутренней грани кольца 3 практически-проникнуть не может, новых окислов на сваривающихся поверхностях не образуется. Как только все окислы, находящиеся при распрессовке между внутренней гранью кольца 3 и иглой 8, обозначенные толстой линией 9, войдут на внутреннюю поверхность переходника (фиг. 3), окончится первая стадия прессования и начнётся вторая, один ив моментов которой изображён на фиг. 4. Из сравнения положений соответпствуюших ячеек (фиг. 3 и фиг, 4) следует, что на второй стадии прессования участки 1О сопрягаемых поверхностей 11 металлов, которые сварились у внутренней грани кольца S, в процессе пластической деформации поджимаются к игле 8. При этом (фиг. 5) под действием внутренних раотягиваюших напряжений, возникакхцих при прессовании с обратным центральным истечением одновременно с двух сторон контейнера на участках-точках 12с недостаточным сцеплением происходит разрыв, и металлы истекают в противоположньк направлениях, указанных стрелками 13, а участки-точки 14 с достаточным сцеплением постепенно скапливаются в месте соединения металлов переходника, ками-точками 14, сцепление в которых не нарушилось даже под действием вИут ренних растягивающих напряжений, возникагацих при прессовании. Поэтому переходник, изготовленный предлагаемым способом, изображённый в разрезе на фиг. 6, обладает более высокой герм&тичностью и механической прочностью, чем переходник изготовленный известным способом. Пресс-остатки 15 и 16 ттри работе. перехопника попезной нагрузки не несут поэтому при необходимости могут быть удалены, например обточкой на токарном станке, как показано пунктирной лтстей Р кольцо 3 может быть язв чено для повторного использования. Кольцо (фиг. 7 и фиг. 8) имеет четыре грани: наружную 18, внутреннюю 19 и две боковые 20. В предлагаемом способе может быть также использовано кольцо (фиг. 9 ифшч 10), которое имеет три гранк18, 21, 22. Так как кольцо работает в условиях трёхстороннего сжатия, можно использовать кольцо из хрупкого материала, например карбида, вольфрама или кубического нитрида бора, важно только не раздавить кольцо при распрессовке. Пример 2. Изготовление п еходника, состоящего из трёх металлов, При изготовлении переходника (фнг, 11), состоящего из трёх металлов, в контейн 23 укладыв.ают заготовки 24 и 25, на заготовку 25 укладывают кольцо 26, на кольцо 26 укладывают заготовку 27. После этого производят распресоовку и прессование с обратным центральным истечением пуансонами 28 и 29 одновременно с двух сторон контейнера 23. Как показано на фиг. 12, при пресс - вании поверхность сопряжения заготовок 24, 25 и 27, имеющая при распрессовке цилиндрическую форму, обозначенную пунктирными лиш-юми ЗО, выпучивается в налравлении к кольцу 26. Причём, из-за торможения метагглов 31, 32 я 33 заготовок 24, 25 и 27 матрицами 34 и 35 в средней части выпучивание болыле, чем на участках, лежащих возле матриц 34 и 35 (см, координатную сетку на фиг,2-4), Из-за очищающего действия, кольца 26 при прессовании металлов 32 к 33 з готовок 25 и 27 соединяются герметично и механически прочно. Из-за изменения при прессовании формы поверхности металла 31 заготовки 24, сопряжённой с поверхностями металлов 32 и 33 заготовок 25 и 27, происходит механически прочное соединение части 36 переходника из металла заготовки 24 с частями 37 и 38 из металлов заготовок 25 и 27 (см. фиг. 13). Переходник (фиг. 13) позволяет осуществить в конструкции сварной узеп, соединяющий, как минимум, три детали из разньос метешлов. Например такой узел, в котором к части 37 переходника приварена труба 59 из металла заготовки 25, к части 38 переходника приварена труба 4О из металла заготовки 27, а частью 36 переходник приварен к стенке 41 (43) с водяной рубашкой 42 (44) из металла заготовки 24. Пресс-остатки 15 и 16 переходника (фиг. 6) полезной нагрузки не несут и поэтому при необходимости могут быть удалены, например обточкой на токарном CTaiHKe. Таким образом, способ, описанный в примере 1, требует расхода металлов на пресо-остатки. Пример 3. Изготовление переходника без образования пресс-остатков. При изготовлении переходника (фиг. 1 без образования пресс-остатков в контейнер 45 укладывают деформирующуюся шайбу 46, в отверстие в шайбе 46 укпадыйают заготовку 47, на заготовку 47 укладывают кольцо 48, на кольцо 48 укладьшают заготовку 49, на заготовку 49 укпадьюают деформирующуюся шайбу 50. После ВТОГО производят распрессовку и прессование содержимого контейнера 45. При прессовании металлы 51 и 52 деформирующихся шайб 46 и 5О выжимают из-под матриц 53 и 54 металлы 55 и 56 заготовок 47 и 49, поэтому пресс остатков не образуется. После прессования металлы 51 и 52 деформирующихся шайб 46 и 50, а также кольцо 48 легко отделить от переходника 57. Из металлов 51. и 52 деформирующихся щайб 46 и 5О можно вновь изготовить деформирующиеся шайбы, HSifrример путём прессования. Кольцо 48 также можно использовать для изготовления других переходников. В примерах 1,2 и 3 описано изготовлекке переходников из металлов с незначительно отличающимися пределами текучести (при прессовании). Различие пр& делов текучести при прессовании может привести к нарушению желаемой схемы пластической деформации (см. фиг. 5). Добиться сохранения этой схемы пластической деформации можно нагревая заготовки до разных температур, так чтобы пределы текучести металлов заготовок при прессовании различались ненамного, либо используя заготовки со специально подобранной формой сопрягаемой поверхности. П р и м е р 4. Изготовление переходника, состоящего из металлов с разным пределом текучести при прессовании. Комплект заготовок пня изготовления переходника, состоящего из металлов с другим пределом текучести, чем металл заготовки 59, выполнен с выпуклой поверхностью сопряжения 60, а заготовка 59 - с вогнутой поверхностью сопряжения. При прессовании заготовок (фиг. 16) форма поверхности сопряжения 60, изменяясь, остаётся бопое или менее плоской, благодаря чему пластическая деформация происходит, как показано на фиг. 5. Поэтому переходник обладает достаточной герметичностью и механической прочностью. Формула изобретения Способ получения изделий, заключающийся в том, что две цилиндрические заготовки укладывшзт в контейнер торцами друг к другу и осуществляют их диффузионную сварку посредством совместного деформирования действующими на противоположные торцы заготовок встречныотличающийсями усилиями тем, что с целью повьшения качества диффузионной сварки, .при укладывании заготовок в контейнер между их торцами прокладывают кольцо из матрриала,. предел прочности которого превышает пределы прочности материалов заготовок при температуре их деформирования, а совместное деформирование заготовок производят двусторонним обратньм прессованием с центральным истечением. Источники информации, прийятые во внимание при экспертизе 1. Патент Германии № 3121 32, кл. 7 h 21/О8, 1919.

Фиг.

Шиг.

фи,3

е

Фиг.Ь

Ф и 2.1

гв sb i(tfA) КЧЧХУ

1лОм|ДЭнЭ1 Ха йиы1м

Авторы

Даты

1980-07-15—Публикация

1975-11-10—Подача