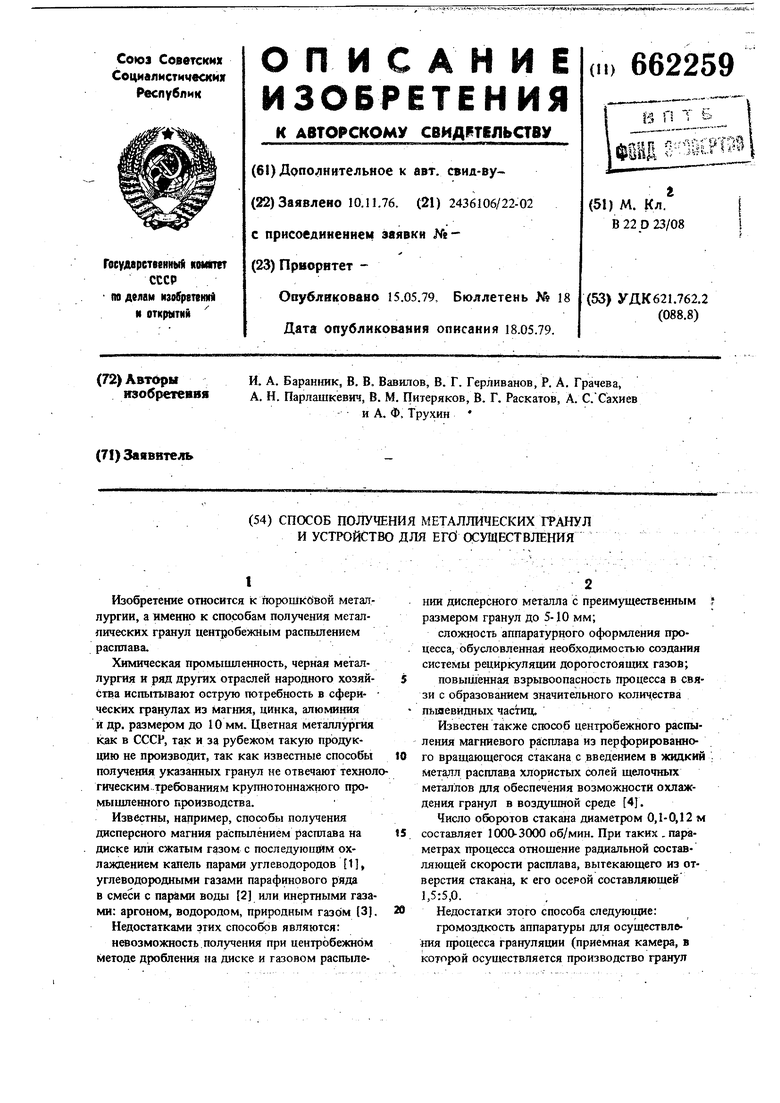

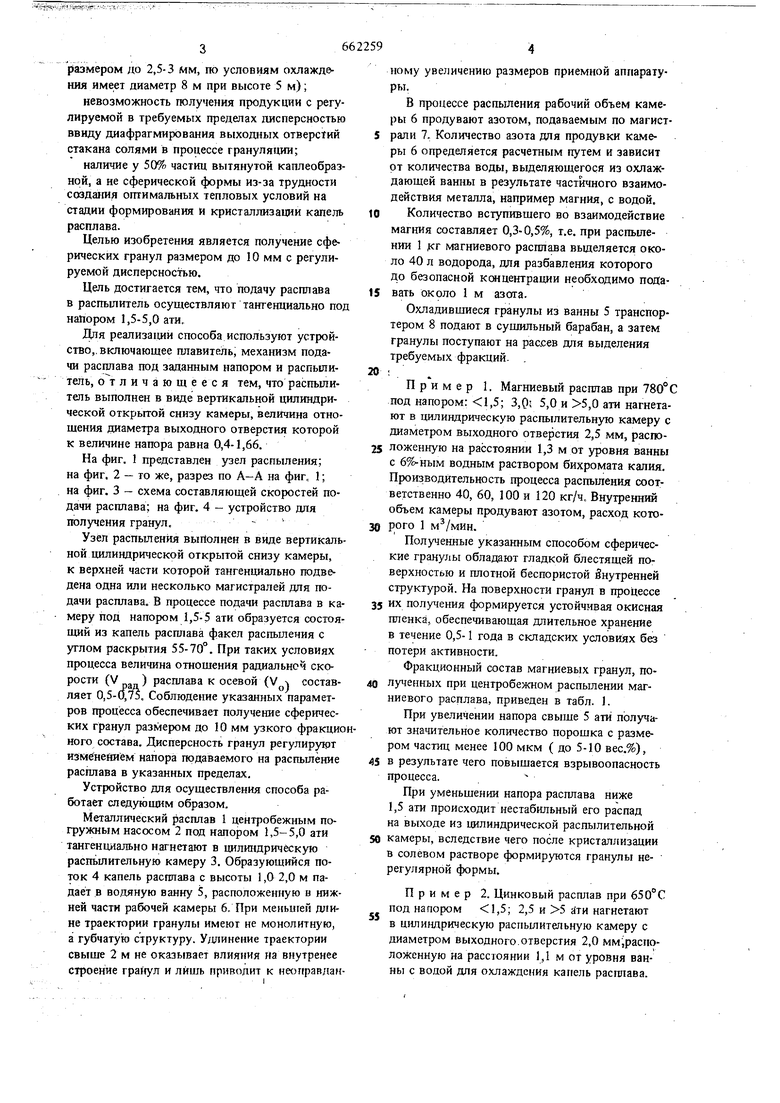

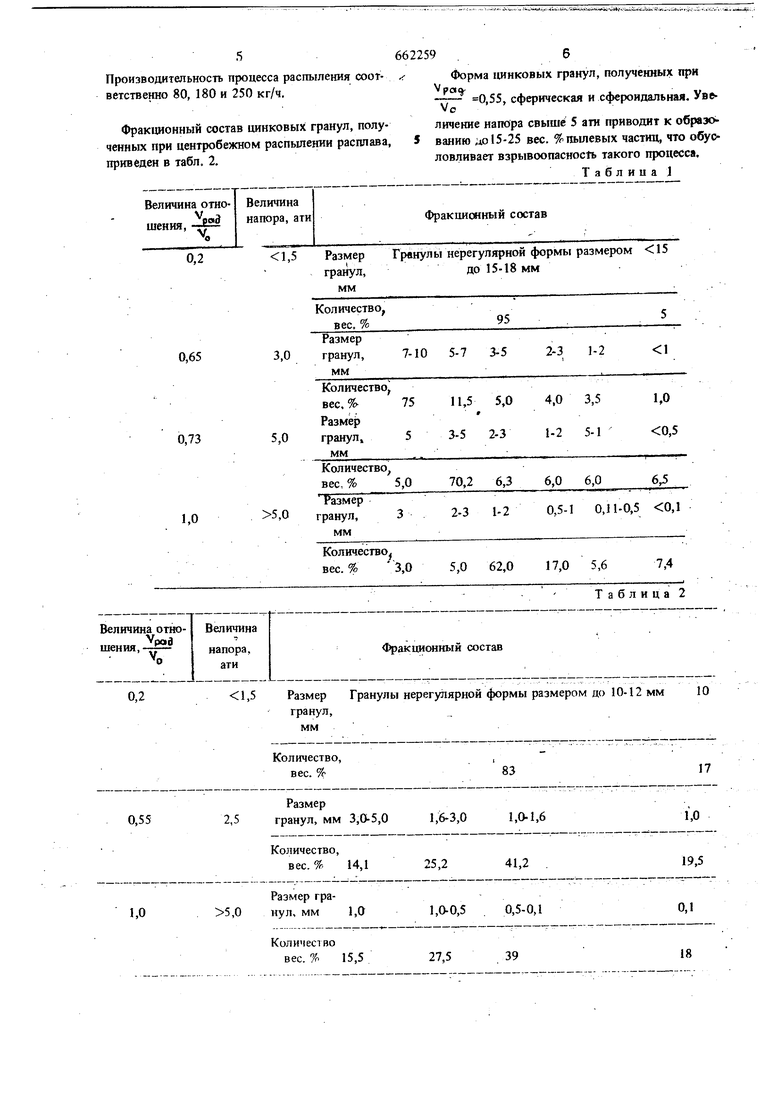

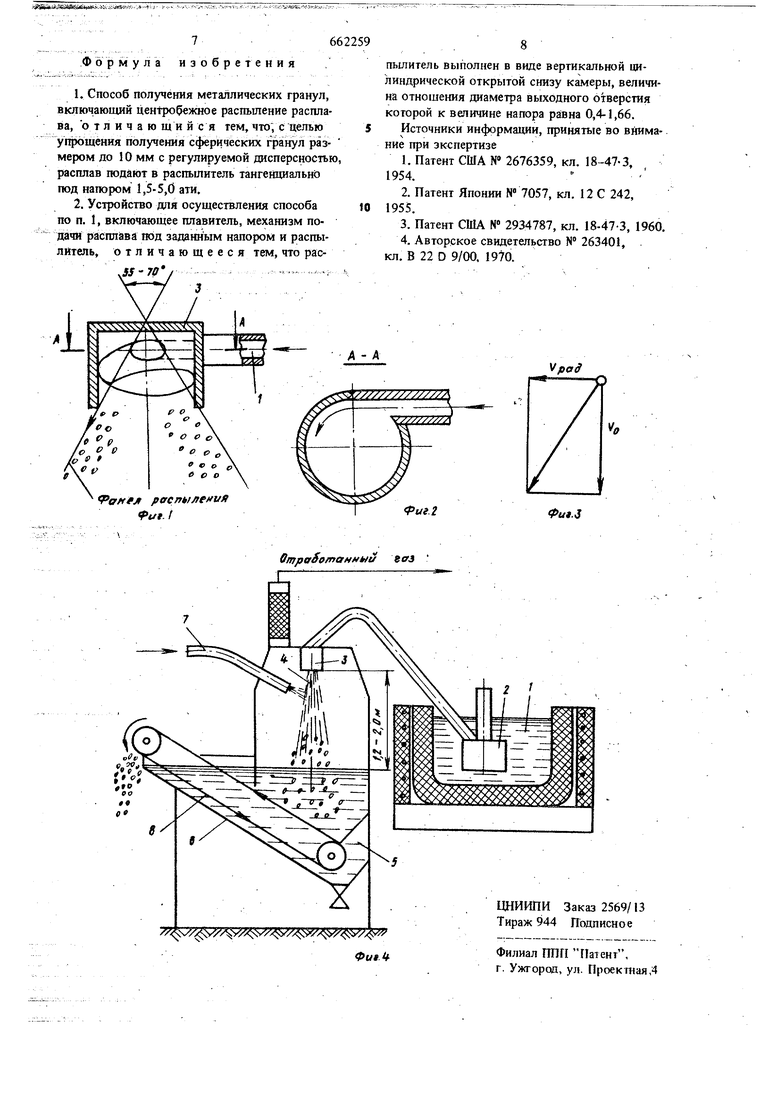

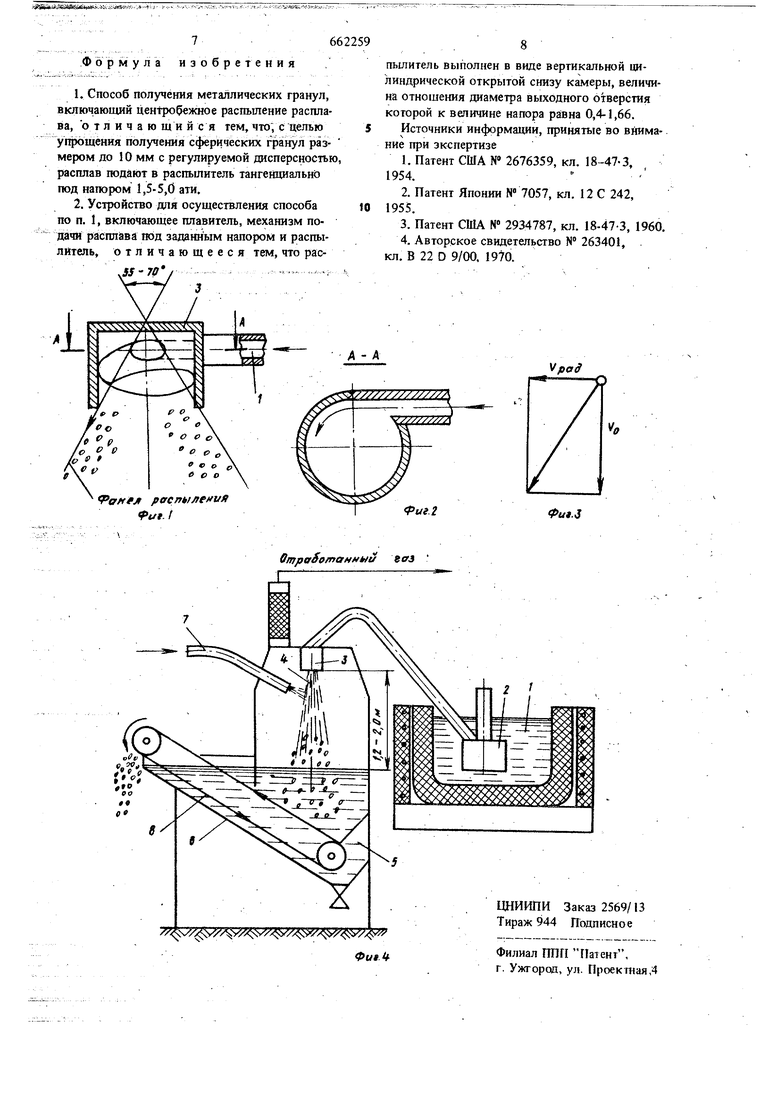

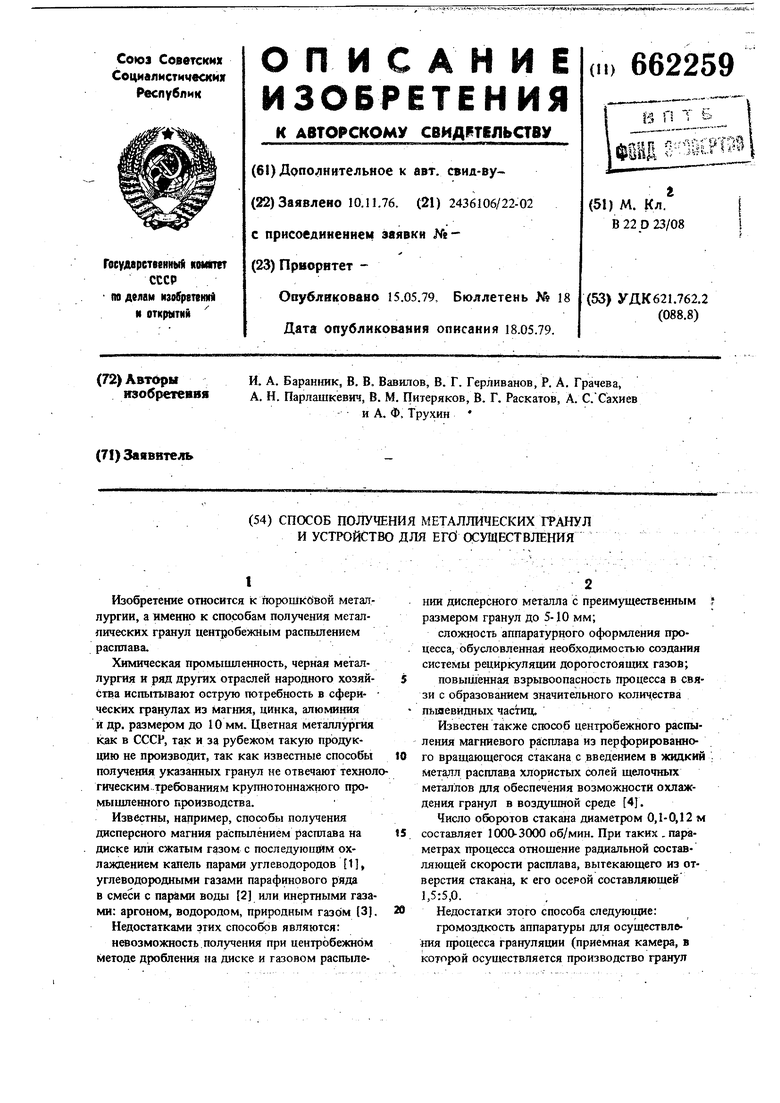

размером до 2,5-3 мм, по условиям охлаждения имеет диаметр 8 м при высоте 5 м); невозможность получения нродукции с регулируемой в требуемых пределах дисперсностью ввиду диафрагмирования выходных отверстий стакана солями в процессе гранулягцга; наличие у 50% частиц вытянутой каплеобразной, а не сферической формы из-за трудности создания отимальных тепловых условий на стадии формирования и кристаллизации капель расплава. Целью изобретения является получение сферических гранул размером до 10 мм с регулируемой дисперсностью. Цель достигается тем, что подачу расплава в распылитель осуществляют тангенциально под напором 1,5-5,0 ати, JpiH реализации способа используют устройство,.включающее плавитель, механизм подачи расплава под заданным напором и распылитель, от личающееся тем, что распылитель выполнен в виде вертикальной цилиндрической открытой снизу камеры, величина отношения диаметра выходного отверстия которой к величине напора равна 0,4-1,66. На фиг. 1 представлен узел распыления; на фиг. 2 - то же, разрез по А-А на фиг, 1; на фиг. 3 - схема составляющей скоростей подачи расплава; на фиг, 4 - устройство для получения гранул. Узел распьшення выполнен в виде вертикаль ной цилиндрической открытой снизу камеры, к верхней части которой тангенциально подве дена одна или несколько магистралей для подачи расплава. В процессе подачи расплава в ка меру под напором 1,5-5 ати образуется состоя щий из капель расплава факел распыления с углом раскрытия 55-70°. При таких условиях процесса величина отношения радиальной скорости (V ) расплава к осевой {V составляет 0,5-ц75. Соблюдение указанных параметров процесса обеспечивает получение сферических гранул размерюм до 10 мм узкого фракцио ного состава. Дисперсность гранул регулируют измёнейием напора подаваемого на распыление расплава в указанных пределах. Устройство для осуществления способа работает следующим образом. Металли11еский расплав 1 центробежным погружным насосом 2 под напором 1,5-5,0 ати тангенциально нагнетают в цилиндрическую распьшительную камеру 3. Образующийся поток 4 капель расплава с высоты 1,0 2,0 м падает в водяную ванну 5, расположенную в ниж ней части рабочей камеры 6. При меньшей длине траектории гранулы имеют не монолитн ю, а губчатую структуру. Удоинение траектории свыше 2 м не оказывает влияния на внутренее строение гранул и лишь приводит к неоправдан ому увеличению размеров приемной аппаратуры. В процессе распыления рабочий объем камеры 6 продувают азотом, подаваемым по магистрали 7. Количество азота для продувки камеры 6 определяется расчетным путем и зависит от количества воды, выделяющегося из охлаждающей ванны в результате частичного взаимодействия металла, например магния, с водой. Количество вступившего во взаимодействие магния составляет 0,3-0,5%, т.е. при распылении 1 сг магниевого расплава вьщеляется около 40 л водорода, для разбавления которого до безопасной кдацентрации необходимо подавать около 1 м азота. Охладившиеся гранулы из ванны 5 транспортером 8 подают в сушильный барабан, а затем гранулы поступают на рассев для выделения требуемых фракций. Пример 1. Магниевый расплав при 780° С под напором: 1,5; 3,0i 5,0 и 5,0 ати нагнетают в цилиндрическую распылительную камеру с диаметром выходного отверстия 2,5 мм, расположенную на расстоянии 1,3 м от уровня ванны с 6%-ным водным раствором бихромата калия. Производительность процесса распыления соответственно 40, 60, 100 и 120 кг/ч. Внутренний объем камеры продувают азотом, расход которого 1 . Полученные указанным способом сферические гранулы обладают гладкой блестящей поверхностью и плотной беспористой внутренней структурой. На поверхности гранул в процессе их получения формируется устойчивая окисная пленка, обеспечивающая длительное хранение в течение 0,5-1 года в складских условиях без потери активности. Фракционный состав магниевых гранул, полученных при центробежном распылении магниевого расплава, приведен в табл. 1. При увеличении напора свыше 5 ати получают значительное количество порошка с размером частиц менее 100 мкм (до 5-10 вес.%), в результате чего повышается взрывоопасность процесса. При уменьшении напора расплава ниже 1,5 ати происходит нестабильный его распад на выходе из цилиндрической распылительной камеры, вследствие чего после кристаллизации в солевом растворе формируются гранулы нерегулярной формы. Пример 2. Цинковый расплав при 650°С под напором 1,5; 2,5 и 5 йти нагнетают в цилиндрическую распылительную камеру с диаметром выходного.отверстия 2,0 мм расположенную на расстоянии 1,1 м от уровня ванны с водой для охлаждения капель расплава.

5

Производительность процесса распыления соответственно 80, 180 и 250 кг/ч. Фракционный состав цинковых гранул, полученных при центробежном распылении расплава, 5 приведен в табл, 2.

662259

Форма цинковых гранул, полученных при

pOKJ 0,55, сферическая и сфероидальная. Увеличенне напора свыше 5 ати приводит к образованию до 15-25 вес. % пылевых частиц, что обусловливает взрывоопасность такого процесса. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического порошка | 1984 |

|

SU1246487A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, СУСПЕНЗИЙ, ЭМУЛЬСИЙ | 1997 |

|

RU2133156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МАГНИЯ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2232066C1 |

| Устройство для гидродинамического распыления расплавов | 1985 |

|

SU1302546A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| ТВЕРДЫЙ ВЫСУШЕННЫЙ РАСПЫЛЕНИЕМ ПРОКАТАЛИЗАТОР ЦИГЛЕРА-НАТТА И СПОСОБ ПОЛИМЕРИЗАЦИИ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2377256C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| СПОСОБ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2010 |

|

RU2422196C1 |

| Установка для получения пористых металлических гранул распылением расплава | 1975 |

|

SU529006A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

Количество вес. % Размер 5,0 гранул мм Количество, вес, %5,070,2 63 А , Разме; 5,0 гранул, мм

Количество

вес. 1,5 Размер Гранулы нерегулярной формы гранул, мм

Количество, вес. %

Размер гра1,0 5,0 ну л. мм 1,0

Количество вес. % 15,5 7511,5 5,0 4,0 53-5 2-31-2 32-3 1-20,5-1

7,4

,05,0 62,0 17,0 5,6

Таблица 2

83

17

1,0-0,50,5-0,1

0,1

39

18 3,51,0 ,5 0,11-0,5 0,1 размером до 10-12 мм 10

Авторы

Даты

1979-05-15—Публикация

1976-11-10—Подача