(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ЛИТОЙ СТАЛЬНОЙ ДЕТАЛИ | 2016 |

|

RU2641209C1 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| Способ легирования тонкостенных чугунных отливок | 2022 |

|

RU2784305C1 |

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2367538C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

| Способ нанесения покрытий из металлов на рабочую поверхность форм | 1973 |

|

SU480495A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2538875C1 |

| СПОСОБ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ЗАЛИТОГО В ФОРМУ МЕТАЛЛА | 2012 |

|

RU2520282C1 |

Изобретение относится к черной металлургии, конкретно к способам отливки деталей в металлические охлаждаемые и неохлаждаемые кокили, и может быть использовано в цветной металлургии. Цель изобретения - увеличение срока службы литых заготовок за счет повышения износостойкости. На рабочую поверхность литейной формы или Стержня с температурой 20-35°С наносят металлошлаковую смесь, содержащую, %: легирующий материал 40-65; шлаковый компонент 20-26; натриевые и калиевые соли кремниевой кислоты остальное, выдерживают в течение 40-60 мин/мм толщины наносимого слоя, а затем нагревают поверхность кокиля или стержня до 50-80°С со скоростью 0,5-1,5°С/мин. В качестве легирующего материала используют карбиды кремния. В качестве шлакового компонента в составе смеси используют фториды магния. 3 з.п. ф-лы, 2 табл.

Изобретение относится к области черной металлургии, конкретно к способам отливки деталей в металлические охлаждаемые и неохлаждаемые кокили, и может быть использовано в цветной металлургии.

Цель изобретения - увеличение срока службы литых заготовок за счет повышения износостойкости.

На рабочую поверхность литейной формы или стержня с температурой 20-35°С наносят металлошлаковое покрытие, содержащее 40-65 мас.% легирующего ком-, понента, 20-26 мас.% шлакообразующего компонента, остальное 9-40 мас.% натриевые или калиевые соли кремниевой кислоты в качестве связующего компонента, выдерживают 40-60 мин/мм толщины слоя покрытия, а затем нагревают поверхность кокиля или стержня до температуры 50-80°С со скоростью 0,5-1,5°С/мин.

Наиболее высокие результаты достигаются при использовании в качестве легирующего материала карбидов кремния, а в качестве шлакообразующего компонента - фторидов магния.

Нанесение защитного покрытия по предлагаемому способу на поверхность металлического кокиля позволяет исключить опасность приваривания отливки к его поверхности.

Шлакообразующий компонент, входящий в состав покрытия, в ходе заливки жидкого металла подплавляется и образует гарниссажную пленку перед фронтом под- плавляющегося в кокиле расплава, что обеспечивает высокое качество поверхности отливки.

Наличие защитного покрытия уменьшает тепловой напор на стенку кокиля, что предотвращает его коробление и удлиняет срок службы. Присутствующий в покрытии легирующий элемент переходит в поверхностный слой металла отливки.

Особенность предложенного способа заключается в том, что готовят покрытие в виде металлошлаковой смеси из порошка легирующего и шлакообразующего компонента, например фторида магния, в растворе натриевых или калиевых солей кремниевой кислоты. При этом состав смеси стараются подобрать таким образом, чтобы ее динамическая .вязкость находилась в пределах 0,4-0,5 Н i с/м2.

Полученную смесь наносят на рабочую поверхность литейной формы или стержня при температуре 20-35°С. В зависимости от массы отливки, температуры заливаемого металла или требуемой концентрации легирующего материала в поверхностном слое отливки корректируют толщину наносимого слоя. После нанесения смеси на поверхность кокиля или стержня кокиль выдерживают в течение 40-60 мин на каждый миллиметр толщины слоя, а затем подогревают поверхность кокиля до температуры 50-80°С со скоростью нагрева 0,5- 1,5°С/мин. Такой режим подготовки кокиля обеспечивает равномерное затвердевание наносимой смеси без пузырей и отслаивания.

После окончания процесса сушки кокиль устанавливают на стенд и заливают жидкий металл при температуре расплава 1560-1590°С. Металл, поступая в кокиль, подплавляет часть защитной обмазки, что обеспечивает легирование поверхностного слоя отливки, а поскольку заливка металла производится в охлаждаемый кокиль, то быстрая ее кристаллизация обеспечивает только поверхностное легирование отливки. В дальнейшем насыщение поверхности отливки заданным элементом происходит за счет диффузионного легирования.

Начальная температура рабочей поверхности кокиля оговорена пределами 20- 35°С в связи с тем, что нанесение металлошлаковой смеси на более горячую поверхность приведет к ее вспучиванию или растрескиванию. При более холодной поверхности кокиля, т.е. ниже 20°С, металло- шлаковая смесь плохо наносится и закрепляется на ее поверхности. Возможно образование на стенках отливки водяного конденсата, что также ухудшает качество нанесенного слоя.

Последующая выдержка кокиля перед подогревом в течение 40-60 мин/мм толщины наносимого слоя дает время для застывания солей кремниевой кислоты, входящих

в состав смеси, и нагрев до температуры 50-80°С со скоростью 0,5-1,5°С/мин обеспечивает получение плотного, механически прочного слоя смеси на стенках кокиля или стержня.

0

Сокращение времени выдержки менее 40 мин/мм толщины наносимого слоя приводит в ходе последующего нагрева к образованию трещин и снижению качества слоя,

5 его местному отслаиванию.

При увеличении времени выдержки более 60 мин/мм толщины слоя снижаются технико-экономические показатели процесса, падает производительность плавки, осо0 бенно при серийном производстве.

Последующий нагрев поверхности кокиля или стержня до температуры менее 50°С при скорости нагрева менееО,5°С/мин ухудшает технико-экономические показате5 ли процесса отливки и снижает прочность сформированного слоя.

Увеличение температуры нагрева поверхности кокиля более 80°С или увеличение скорости нагрева более 1,5°С/мин

0 приводит к образованию вздутий и растрескиванию слоя смеси, снижает качество поверхности отливки.

Присутствие легирующего элемента в количестве 40-65 мас.% от общей массы

5 смеси обеспечивает требуемую его концентрацию в единице объема смеси и последующий быстрый переход элемента в поверхностный слой отливки.

Уменьшение содержания легирующего

0 элемента менее 40 мас.% от общей массы используемой смеси требует увеличения толщины наносимого слоя для получения необходимой его концентрации в отливке, что усложняет технологию его нанесения и

5 сушки.

Кроме того, в условиях быстрой кристаллизации и остывания отливки время на переход легирующего элемента из расплава смеси в металл отливки сокращается, что

0 снижает эффективность самого процесса легирования.

При увеличении доли легирующего элемента более 65 мас.% массы смеси снижается механическая прочность наносимого

5 на рабочую поверхность слоя, повышается температура плавления смеси вследствие уменьшения доли шлакового компонента, а значит и ухудшаются условия легирования металла, затрудняется технология подготовки смеси.

Наличие шлакообразующего компонента в пределах 20-26 мас.% смеси улучшает условия ее подготовки и нанесения на поверхность кокиля или стержня. Смесь не подвергается растрескиванию в ходе суш- ки, а также довольно легко достигается образование твердожидкой фазы на поверхности контакта металл-смесь, что облегчает переход легирующего элемента в металл отливки. Снижение доли шлакового компонента в смеси менее 20 мас.% отрицательно сказывается на условиях подготовки и сушки, снижает эффективность легирования и использования легирующего элемента. При содержании шлакового ком- понента более 26 мас.% в смеси падает концентрация легирующего элемента и снижается эффект легирования отливки и износостойкости кокиля.

Натриевые или калиевые соли кремние- вой кислоты, вводимые в состав смеси, выполняют роль связующих компонентов, поэтому увеличение или уменьшение их доли в смеси более приведенного в изобретении нерационально, поскольку затрудня- ется технология нанесения смеси на поверхность кокиля, а при сушке происходит ее вспучивание.

Пример. Опробование предложенного способа производили при отливке про- шивных головок из стали 20Х2Н4А для стана непрерывной прокатки труб. Масса отливок 25 кг, наружный диаметр 142 мм, диаметр закрытой полости 70 мм.

Металл расплавляли в индукционной печи и.при температуре 1580°С заливали в металлический водоохлаждаемый кокиль рубашечного типа, на рабочую поверхность которого предварительно наносили предлагаемую металлошлаковую смесь.

Кроме того, для сравнения производили заливку металла аналогичного состава по известному способу, т.е. металл заливали в песчано-глинистую форму с нанесенной на ее поверхность легирующей смесью, содер- жащей порошок карбида бора, гидролизи- рованный этилсиликат и воду.

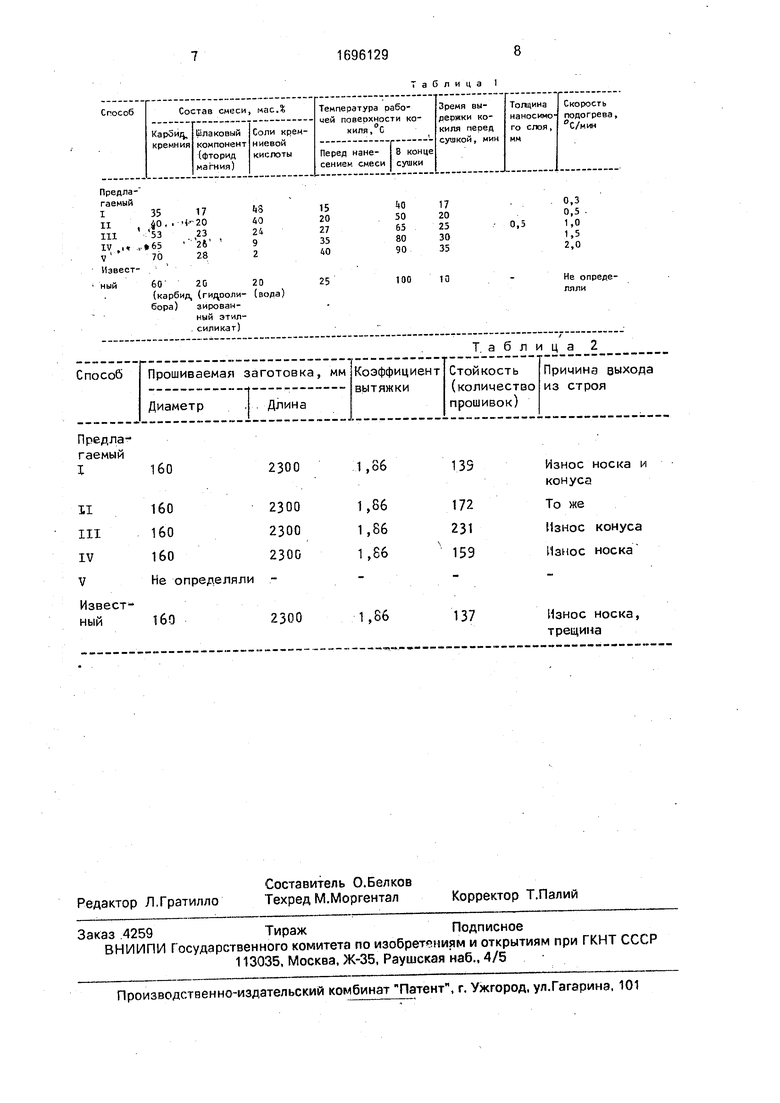

Технико-экономические показатели опытных и сравнительных плавок приведены в табл.1.

Испытания отлитых головок проводили при прошивке заготовок из стали 20. Результаты представлены в табл. 2.

Внешний вид изношенных прошивных головок представлял собой гофрированную поверхность, образующуюся в результате пластического течения поверхностных слоев головки под действием температуры и усилий при прокатке.

Формула изобретения

Легирующий компонент40-65

Шлакообразующий

компонент20-26

Связующий компонент9-40,

наносят его при достижении рабочей поверхностью литейных форм и стержней 20- 35°С, после чего осуществляют выдержку в течение 40-60 мин/мм толщины слоя нанесенного покрытия, а сушку ведут нагревом рабочей поверхности литейных форм и стер- жней до 50-80°С со скоростью 0,5- 1,5°С/мин.

Таблица 1

| Устройство для крепления резцов скреперо-струга | 1978 |

|

SU724723A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1990-01-09—Подача