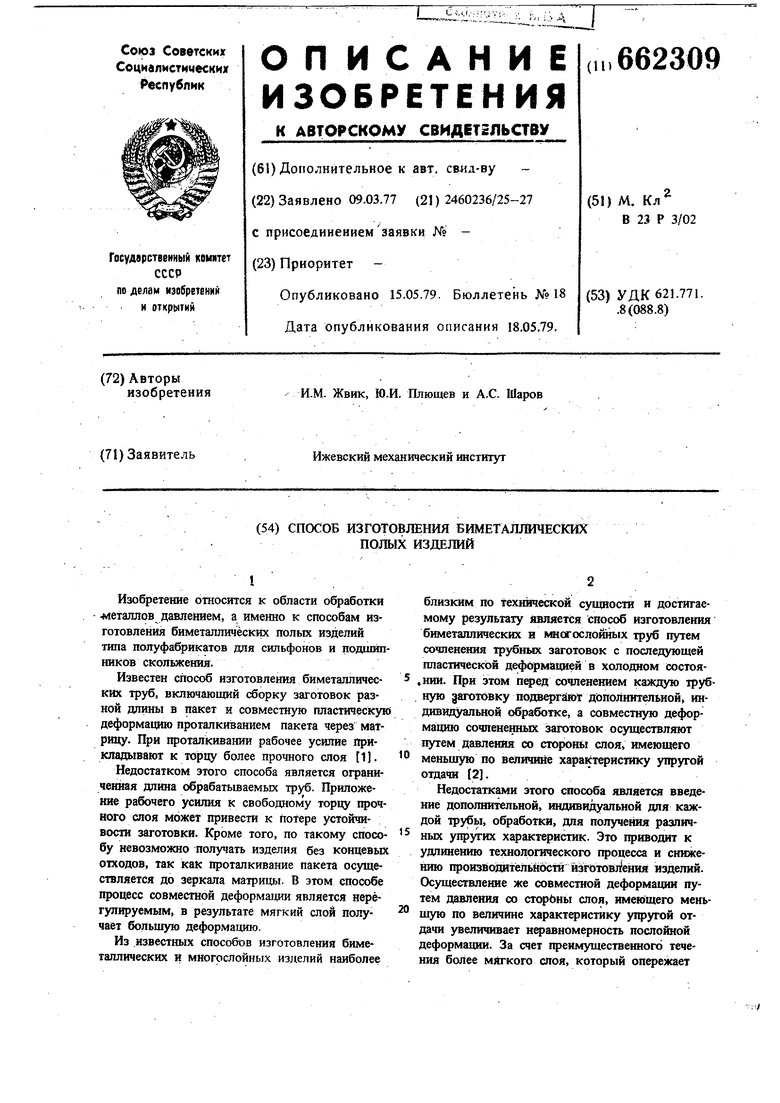

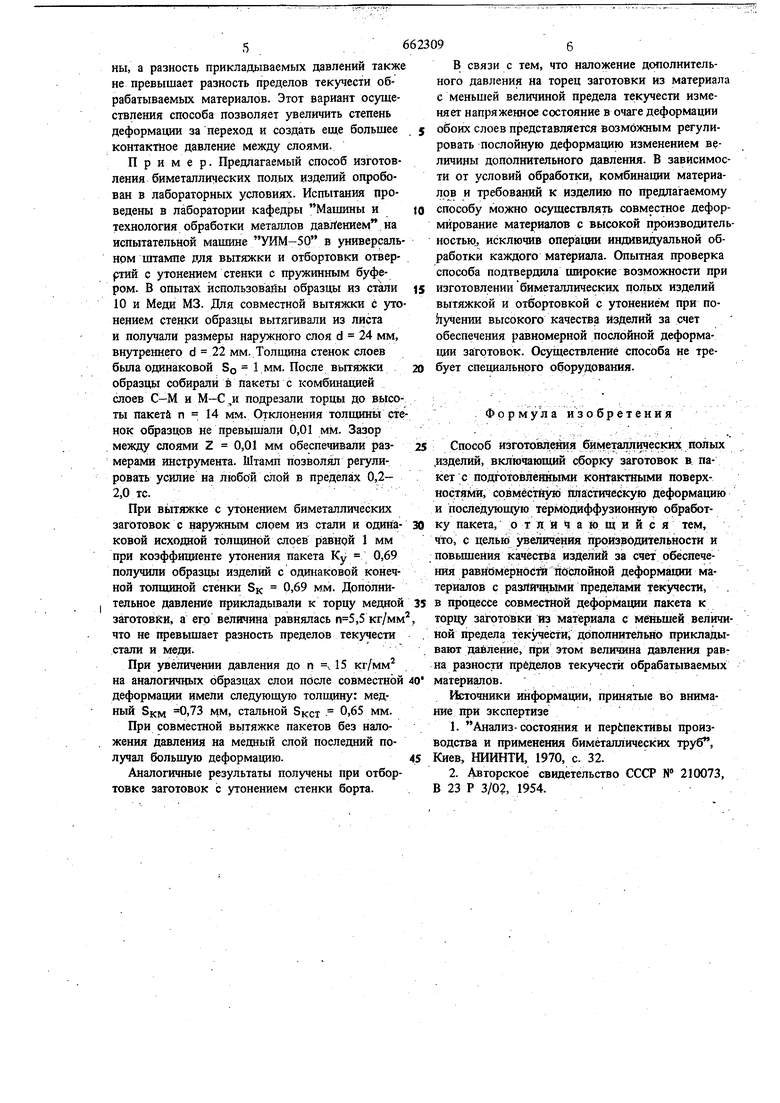

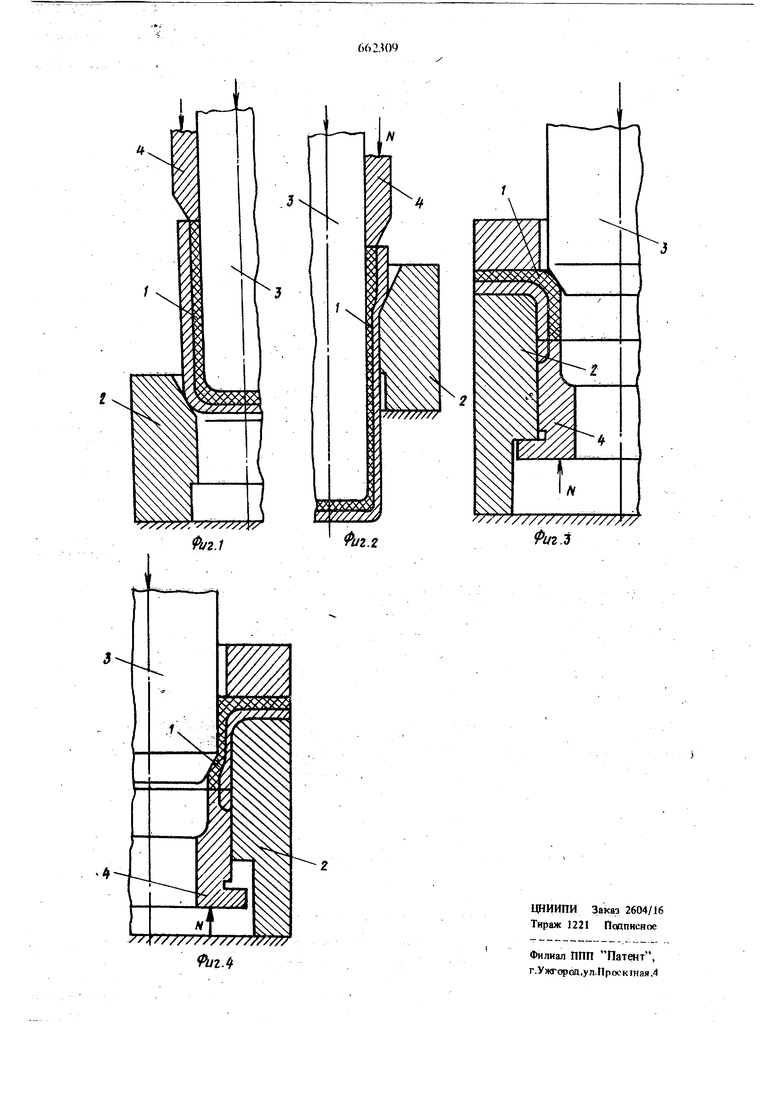

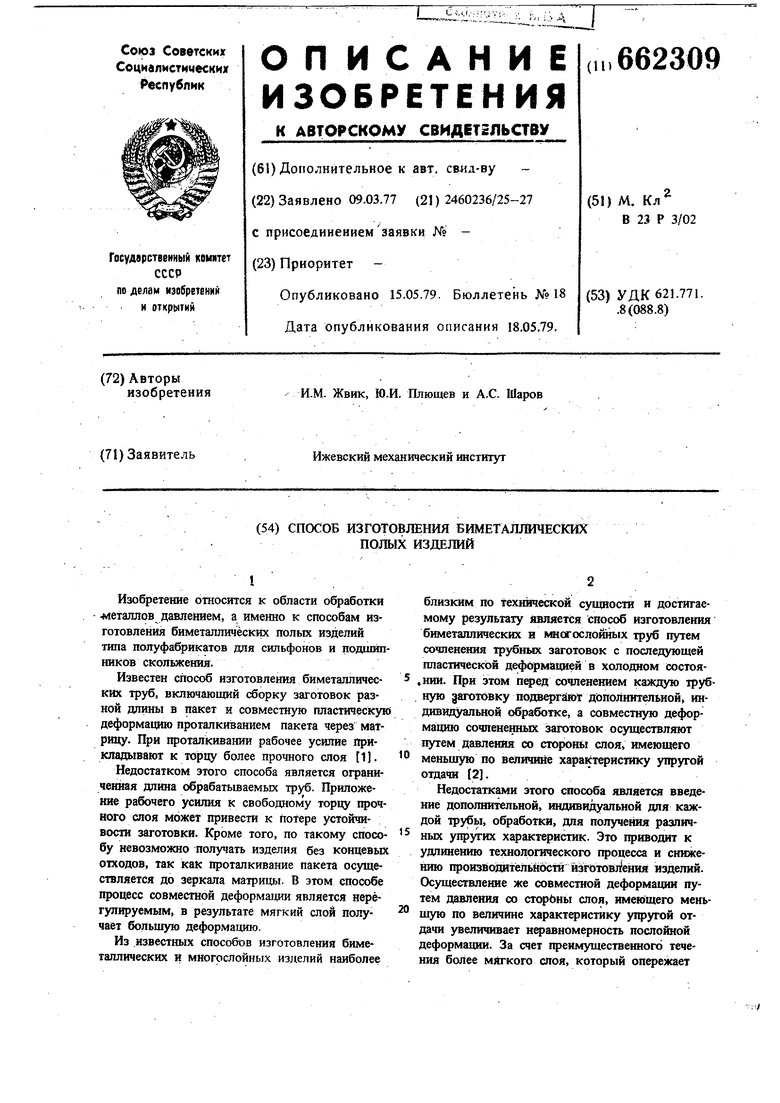

(54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛШЧЕС1а1Х ПОЛЫХ ИЗДЕЛИЙ соседний слои Б процессе обработки, изделия получаются со слоями разной длины, что неизбежно приводит к браку изделий, либо потерям ценнь1х металлов. Кроме того, при обработке длинных заготовок всегда наблюдается искривление образующей поверхности трубы, вследствие этого затрудняется сборка труб. На поверхности слоев образуются pHckH, задиры, дарашшы и другие дефекты. Это приводит к снижению механичес|кой прочности соединения слоев и качества изделий при формовке и работе сильфонов, изготавливаемых из зтих многослойньи труб. Для предотвращения задигюв на контактных трущихся поверхностях необходим больщой зазор между слоями. Это требует зтеличения сте пени деформации для соприкосновения слоев, что не всегда просто осуществить. Целью изобретения является увеличение производительности и повыщения качества изделий за счет обеспечения равномерности послойной деформации материалов с различными пределами Тёкучгести. Цель достигается тем, что в процессе совместной деформации пакета к торцу заготовки из материала с меньщёй величиной предела текучести, дополнительно прикладывают давление, величина которого равна разности пределов текучести обрабатьшаемьк материалов. На фиг. 1 пЬказано ий бдн6ё положение заготовки в щтампе при вьггяжке с утонением стенки; на фиг 2 - промежуточное положение 11§№то1кй в intaNrae 1фи вь1тяжкё с утонением стенки; на фиг. 3 и фиг. 4 - то же, при отбортовке с утонеииеМ стенки бо рта:: 1 Получение изделий по предлагаемому спосо-, бу осуществляют следующим обрйЗШ. Предварительно вытянутые или отбортованные заготовки с подготовденньпии контактными поверхностями собирают в пакет 1. Пакет устанавливают на зеркало матрицы 2 (при отбортовке) или центрируют в мatpицe и производят совместное деформирование пуансоном 3. Одао; времетб к торцу заготовки из материала с мень щёй величиной предела текучести прикладьшают давление кольцом 4. При этой в указаннбм слое создают дополнительные сжимающие напря жения, которые KOMneHCJ4)yTOt рШ5Ш йр|ёделов текучести материалов. Поэтому величина дополнительного давйемйядйя йойуЧёшйГ равно мерной деформации не должна превьппать разность пределов текучести обрабатЫВаемь1х материалов. Перед сборкой в пакет контактирующие поверхности заготовок подвергают очистке химической или механической обработкой, либо срчетанием этих видов обработки для образовакия прочных металлических связей при последующей термодиффузионной обработке пакета. При деформации двухслойных изделий с утонением стенки обмчными способами слой из материала с 1еньщей величиной предела текучести получает большую деформацию, так как в нем пластическое состояние наступает раньще. Это легко установить при совместном рещении уравнения равновесия. Действительно, в более пластичном слое разность напряжений И S, равная пределу текучести материала 6д меньше, чем в соседнем. И чем больше разность пределов текучести материалов, тем большую деформацию получает пластичный мате риал при совместном деформировании. В предлагаемом способе дополнительное давление, приложенное к материалу с меньшей величиной предела текучести, увеличивает, в нем ежи-, мающие напряжения. Это приводит к перераспределению напряжений в обоих слоях. В более пластичном слое уменьцтаются растягивающие напряжения 0р и увеличиваются сжимающие на величину дополнительного давления п. В каждом слое должны действовать, одинаковые напряжения ©д , так как они Возникают при деформировании от реакции инструмента. : . Л:.,.--. --. . .. При совместном решении уравнений пластичности и равновесия для каждого слоя, учитывая давление п в граничных условиях, можно выразить компоненть напряжений бл , действующих в каждом слое. Приравнивая указанные Ёыражения между собой, легко определйть значение дополнительного давления п, причем для получения равномерной деформации величина давления не превышает разность пределов текучести материалов. Изменяя величину Дополнительного давления для заданной комбинации материалов, можно регулировать деформавдю слоев в щироких пределах. Например, из заготовок хкдинаковой исходной тол1цины можно получать как изделия с одинаковой толщиной, так и с различной толщиной стеНок. При этом материал с более низким пределом текучести может получать в результате дополнительного силового воздействия как большую, так и меньшую деформацию по сравнению с соседним слоем | При отг5ЭДёсТвлении предлагаемого способа можНо получать предварительно напряженные соединения, регулируя величину прикладываемого давления. Например, для увеличения радиальных контактных давлений между слоями дополнительное давление берут большей величины. Возможен другой вариант реализации способа, при котором в процессе совместной деформации пакета к обоим слоям дополнительно прикладывают давления. При этом к мягкому слою прикладь вают давления большей величины, a разность прикладываемых давлений также не превышает разность пределов текучести обрабатываемых материалов. Этот вариант осуществления способа позволяет увеличить степень деформации за переход и создать еще большее контактное давление между слоями. Пример. Предлагаемый способ изготовления биметалли11еских полых изделий опробован в лабораторных условиях. Испытания проведены в лаборатории кафедры Машины и технология обработки металлов давйением на испытательной мащине УИМ-50 в универсальном штампе для вытяжки и отбортовки отверртий с утонением стенки с пружинным буфером. В опытах использовайы образцы из стали 10 и Меди МЗ. Для совместной вытяжки с jnro неннем стенки образцы вытягивали из листа и получали размеры наружного слоя d 24 мм, внутреннего d 22 мм. Толщина стенок слоев была одинаковой SQ 1 мм. После вытяжки образцы собирали и пакеты с комбинацией слоев С-М и М-С ,и подрезали торцы до высоты пакета п 14 мм. Отклонения толщины сте нок образцов не превышали 0,01 мм. Зазор между слоями Z 0,01 мм обеспечивали размерами инструмента. Штамп позволял регулировать усилие на любой слой в пределах 0,22,0 тс. При вытяжке с утонением биметаллических заготовок с наружным слоем из стагга и одинаковой исходной толщиной слоев равной 1 мм при коэффициенте утонения пакета Ку 0,69 получили образцы изделий с одинаковой конечной толщиной стенки SK 0,69 мм. Дополнительное давление прикладывали к торцу медной заготовки, а его величина равнялась ,5 кг/мм что не превышает разность пределов текучести стали и меди. При увеличении давления до п Л5 кг/мм на аналогичных образцах слои после совместной деформации имели следующую толщину: медный SKM 0,73 мм, стальной SKCT мм. При совместной вытяжке пакетов без наложения давления на медный слой последний получал большую деформацию. Аналогичные результаты получены нри отбортовке заготовок с утонением стенки борта. В связи с тем, что наложение дополнительного давления на торец заготовки из материала с меньшей величиной предела текучести изменяет напряженное состоянне в очаге деформации обоих слоев представляется возможным регулировать послойную деформацию изменением величины дополнительного давления. В зависимости от условий обработки, комбинации материалов и требований к изделию по предлагаемому способу можно осуществлять совместное деформирование материалов с высокой производительностью,, исключив операции индивидуальной обработки каждого материала. Опытная проверка способа подтвердила широкие возможности при изготовлении биметаллических полых изделий вытяжкой и отбортовкой с утонением при по пученкк высокого качества изделий за счет обеспечения равномерной послойной деформации заготовок. Осуществление способа не требует специального оборудования. Формула изобретения Способ изготовления биметаллических полых .изделий, включающий сборку заготовок в пакет с Подготовленными контактными поверхностями, срвмёстНую пластическую деформацию и последующую термодиффузионНую обработку пакета, о т л я ч а ющ и и с я тем, чТо, с целью увеличения производительности и повьппеНия качества изделий за счет обеспечения равНбмерносй послойной деформации материалов с разлйщыми пределами текучести, в процессе совместной деформации пакета к торцу заготовки Из материала с меньшей величиной предела текучести, дополнительно прикладывают давление, при этом величина давления равна разности пределов текучести обрабатываемых Материалов. Источники информации, прннятые во внимание при зкспертизе 1. Анализ-состояния и перйпективы производства и применения биметаллических труб, Киев, НИИНТИ, 1970, с. 32. 2.Авторское свидетельство СССР N 210073, В 23 Р 3/02, 1954.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических стаканов | 1983 |

|

SU1171163A1 |

| Способ изготовления многослойных полых изделий | 1977 |

|

SU671901A1 |

| Способ изготовления полых двухслойных изделий | 1983 |

|

SU1088845A1 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ДЕКОРАТИВНОГО КОРПУСА ИЗДЕЛИЯ | 2014 |

|

RU2594768C2 |

| Способ изготовления полых изделий | 1976 |

|

SU656701A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2336152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2643293C2 |

| Заготовка для изготовления биметаллических полых изделий | 1978 |

|

SU747680A1 |

Авторы

Даты

1979-05-15—Публикация

1977-03-09—Подача