Предлагаемое изобретение относится к способам изготовления слоистых изделий из металлов и их сплавов и может быть использовано для производства двухслойных изделий, применяемых в пищевой, химической и аэрокосмической отраслях промышленности.

Известен способ диффузионной сварки, при котором соединяемые детали нагревают и прикладывают усилие, прижимающее их друг к другу (Диффузионная сварка материалов: Справочник / Под ред. Н.Ф. Казакова. - М.: Машиностроение, 1981. - 271 с.). Недостатком этого способа является то, что при сварке крупногабаритных деталей, имеющих большую контактную поверхность, прикладываемое усилие оказывается чрезмерно большим, что усложняет устройство, осуществляющее сварку.

Наиболее близким к предлагаемому изобретению по совокупности признаков является способ изготовления двухслойной конструкции с внутренними полостями, при котором предварительно производят сварку листовых заготовок по внешнему контуру и контуру внутренних полостей с приложением давления формирующими элементами, а затем сварку по всем контактным участкам заготовки производят посредством подачи под давлением газа на внешние поверхности заготовок (патент РФ №2103132 C1, МПК B23K 20/18, B23K 31/02, B23K 101:18). Использование давления газа позволяет уменьшить усилие, прикладываемое к формирующим элементам.

Недостатком известного способа является низкая производительность процесса изготовления изделия. Это связано с тем, что нагрев соединяемых листовых заготовок производят в закрытом штампе. При этом теплота от нагревательного устройства передается к нагреваемым заготовкам через стенки штампа, что обуславливает значительную длительность процесса нагрева и существенно снижает производительность процесса изготовления изделия.

Техническим результатом изобретения является повышение производительности процесса изготовления двухслойного изделия путем сокращения длительности процесса нагрева соединяемых деталей.

Указанный результат достигается тем, что в способе изготовления двухслойного изделия, включающем нагрев двух листовых заготовок, сложенных друг на друга, и их диффузионную сварку с приложением давления газа на внешние поверхности заготовок, нагрев заготовок осуществляют воздействием вышеуказанного газа, причем используют газ с температурой выше температуры плавления одной из заготовок. В другом варианте исполнения предлагаемого способа одну из заготовок нагревают до температуры плавления второй заготовки. В случае изготовления полых двухслойных листовых изделий в процессе нагрева заготовок производят совместную их вытяжку.

На фиг. 1 показана схема осуществления данного способа, на фиг. 2, 3 представлена схема устройства для получения двухслойного изделия в исходном его положении и процессе изготовления изделия. Способ изготовления двухслойных изделий осуществляется следующим образом (фиг. 1). Листовые заготовки 1 и 2 из разнородных материалов, сложенные друг на друга, подвергают двухстороннему воздействию газа, температура которого выше температуры плавления одной из заготовок. При этом заготовки интенсивно нагреваются, и одновременно осуществляется прижатие заготовок друг к другу. При достижении температуры заготовок заданной величины под воздействием давления газа осуществляется процесс диффузионной сварки заготовок. Благодаря высокой температуре газа время нагрева заготовок до интервала температур диффузионной сварки не превышает 1 с. За это время устанавливается тепловое равновесие между газом и заготовками. Для осуществления диффузионной сварки нагретые заготовки выдерживают под давлением в течение небольшого промежутка времени, не более 10 с.

Общепринятый интервал температур диффузионной сварки составляет 0,5…0,7 температуры плавления самого легкоплавкого материала в соединяемой композиции (см. ту же книгу Казакова Н.Ф., с. 7). Дальнейшее увеличение температуры не рекомендуется в связи с ростом зерна материала соединяемых заготовок. В данном же случае вследствие быстротечности процесса нагрева рост зерна практически не успевает произойти. Поэтому температура нагрева заготовок может быть и выше указанного интервала температур.

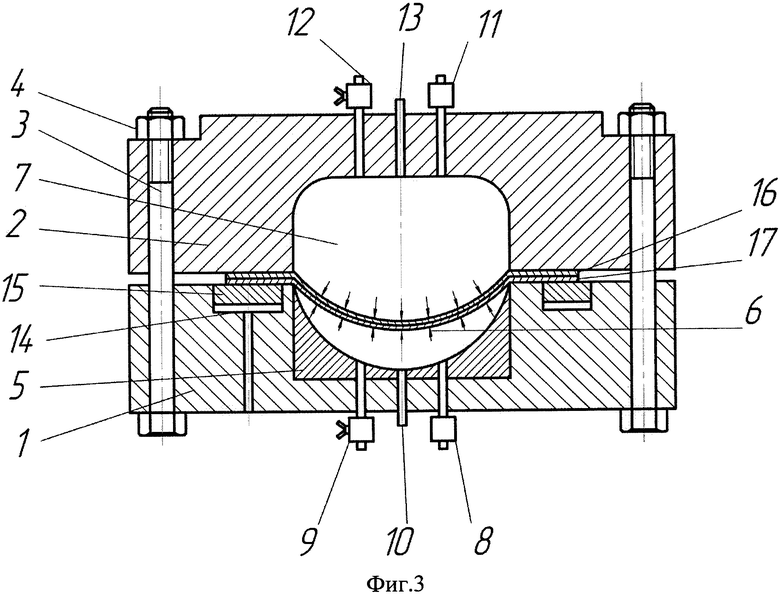

На фиг. 2 представлено устройство для осуществления данного способа. Устройство содержит корпусы 1 и 2, соединенные между собой при помощи болтов 3 и гаек 4. В корпусах 1 и 2 размещены камеры сгорания 6 и 7. В корпусе 1 установлена матрица 5, внутренняя полость которой соответствует форме получаемого изделия. Корпус 1 снабжен впускным клапаном 8, выпускным клапаном 9 и свечей зажигания 10, а корпус 2 - впускным клапаном 11, выпускным клапаном 12 и свечой зажигания 13. В верхней части корпуса 1 выполнена кольцевая полость 14, в которой установлен кольцевой поршень 15. Обрабатываемые листовые заготовки 17 и 18 зажимаются между корпусом 2 и кольцевым поршнем 15.

Устройство обеспечивает получение полых двухслойных изделий сферообразной, параболоидной, гиперболоидной, ожевальной и коробчатой форм, а также двухслойных изделий в виде биметаллического листа.

При изготовлении биметаллического листа данный способ осуществляется следующим образом. Листовые заготовки очищают, обезжиривают и укладывают друг на друга. Затем заготовки помещают в полиэтиленовый пакет, снабженный эластичной трубкой, после чего пакет запаивают. Трубку присоединяют к вакуумному насосу и в пакете создают вакуум, затем трубку зажимают и отсоединяют от вакуумного насоса. После этого пакет с заготовками устанавливается между кольцевым поршнем 15 и корпусом 2. При подаче в полость 14 под давлением жидкости или воздуха кольцевой поршень 15 осуществляет зажим фланцевой части заготовок 16 и 17, что обеспечивает герметичность камер сгорания 6 и 7. После этого в камеры сгорания 6 и 7 через впускные 8, 11 последовательно подают горючий газ, например пропан-бутан, и сжатый воздух или кислород, в результате чего в камерах образуются топливные смеси. В обеих камерах сгорания давление топливной смеси одинаковое. При помощи свеч 10, 13 производится зажигание топливных смесей. В результате сгорания топливных смесей давление и температура многократно увеличиваются. При использовании газовоздушных топливных смесей температура продуктов сгорания достигает 2000…2200°C, а при использовании в качестве окислителя кислорода - 3200…3500°C. Под воздействием продуктов сгорания пленка сгорает, и заготовки 16 и 17 интенсивно нагреваются до достижения заданной температуры, необходимой для осуществления диффузионной сварки. При этом под действием давления газа обеспечивается плотный контакт поверхностей заготовок и осуществляется процесс диффузионной сварки. После этого открывается выпускные клапаны 9, 12, и продукты сгорания выпускаются из камер сгорания 6 и 7. Из устройства извлекается полученный биметаллический лист. Из этого листа, используя известные методы листовой штамповки, в частности вытяжку, формовку, гибку, вырубку, можно производить различные двухслойные изделия.

При данном способе нагрева заготовок количество тепла, передаваемое заготовкам, зависит от давления продуктов сгорания, которое пропорционально давления топливной смеси. Это используется для управления процессом нагрева заготовок. Давление топливной смеси устанавливается с учетом толщины, материала и заданной температуры нагрева заготовок.

При изготовлении полых двухслойных изделий данный способ осуществляется следующим образом. Так же как в предыдущем случае, камеры сгорания 6 и 7 наполняются топливной смесью, но давление топливной смеси в камере сгорания 7 в зависимости от толщины и материалов получаемого изделия устанавливаются в 1,2…1,8 раза выше, чем в камере сгорания 6. Поэтому при сгорании топливных смесей в камере сгорания 7 возникает значительно большее давление, чем в камере сгорания 6. При этом под воздействием разности давлений происходит вытяжка заготовок 16 и 17 в направлении матрицы 5. При этом происходит интенсивное течение металла с фланцевой части заготовок, поэтому заготовки существенно не утоняются. К концу процесса сгорания топливных смесей, длительность которого составляет около 0,1 с, скорость деформирования заготовок существенно снижается вследствие того, что газ в камере сгорания 6 сжимается, а в камере сгорания 7 расширяется. К этому моменту прогиб заготовок составляет около половины высоты матрицы 5 (фиг. 3). После окончания процесса сгорания заготовки 16 и 17 выдерживают в течение 0,5…0,9 с, при этом происходит интенсивный нагрев заготовок и их вытяжка с умеренной скоростью в направлении матрицы 5. Одновременное действие температуры, давления и совместной вытяжки способствует интенсификации диффузионной сварки заготовок. После этого открывается выпускной клапан 9 и газ из камеры сгорания 6 выпускается. При этом под действием давления газа в камере сгорания 7 заготовки, деформируясь, заполняют всю полость матрицы 5. После этого полученное изделие остается под давлением в течение 3…8 с для завершения процесса диффузионной сварки. Затем открывается выпускной клапан 12, и газ из камеры сгорания 7 выпускается. После этого полученное полое двухслойное изделие извлекается из устройства.

Примеры осуществления предложенного способа

Пример 1. Изготовление двухслойного варочного котла из алюминиевого листа толщиной 2 мм (наружный слой) и листа толщиной 1 мм из пищевой нержавеющей стали. В рабочую зону устройства листы устанавливают таким образом, чтобы алюминиевый лист был снизу, т.е. со стороны матрицы. В качестве топливной смеси используется смесь пропан-бутана со сжатым воздухом стехиометрического состава. Давление топливной смеси со стороны алюминиевого листа устанавливают в пределах 0,9…1,0 МПа, а со стороны стального листа - 1,4…1,5 МПа. При сгорании топливных смесей давление продуктов сгорания со стороны алюминиевого листа составляет 7,5…8,0 МПа, а со стороны стального листа - 11…12 МПа. Температура продуктов сгорания составляет 2000…2200°С. Заготовки в течение 0,5…0,6 с нагреваются до 450…500°C, что составляет 0,70…0,75 от температуры плавления алюминия. При этой температуре заготовки выдерживают в течение 0,4…0,5 с. Затем продукты сгорания со стороны алюминиевого листа выпускают. При этом под действием давления газа на стальной лист происходит окончательное формование изделия в полости матрицы. После этого изделие выдерживают под давлением в течение 4…6 с, затем газ со стороны стального листа выпускают. Полученный двухслойный котел по сравнению с котлом, изготовленным из пищевой нержавеющей стали или чугуна, имеет значительно меньшее термическое сопротивление, что обеспечивает экономию тепловой энергии при варке.

Пример 2. Изготовление варочного котла из алюминиевого листа толщиной 2 мм и листа толщиной 0,25 мм из нержавеющей стали. В этом случае стальной лист ввиду малости ее толщины нагревается значительно быстрее, чем алюминиевый лист. Поэтому для снижения давления энергоносителя способ целесообразно осуществлять следующим образом. Давление топливной смеси со стороны алюминиевого листа устанавливают в пределах 0,5…0,6 МПа, а со стороны стального листа - 0,9…1,0 МПа. При сгорании топливных смесей стальной лист в течение 0,5…0,6 с нагревается до 700…750°C, что превышает температуру плавления алюминия. В течение последующих 0,2…0,4 с под действием стального листа поверхность алюминиевого листа расплавляется на небольшую глубину. После этого газ со стороны алюминиевого листа выпускается. При этом происходит окончательное формование изделия под действием давления газа на стальной лист. Затем изделие выдерживается под давлением в течение 3…5 с, после чего газ выпускается. В данном варианте исполнения предложенного способа диффузионная сварка осуществляется преимущественно за счет расплавленного слоя алюминиевого листа.

Пример 3. Изготовление биметаллического листа из стального листа толщиной 1 мм и листа толщиной 1 мм из вольфрама. В данном случае в качестве топливной смеси используют смесь природного газа или пропан-бутана с кислородом стехиометрического состава. С обеих сторон заготовок устанавливают одинаковое давление топливной смеси, равное 1,4…1,5 МПа. При сгорании топливных смесей давление повышается до 14…15 МПа, а температура продуктов сгорания составляет 3000…3500°C. Под воздействием продуктов сгорания в течение 0,4…0,6 с заготовки нагреваются до 1200…1300°C, что составляет 0,8…0,85 от температуры плавления стали. Затем заготовки выдерживают под давлением в течение 5…6 с. За это время происходит диффузионная сварка листов. Затем газ выпускается. Из полученного биметаллического листа методами листовой штамповки могут быть получены изделия различной формы.

В предложенном способе по сравнению с известным способом получения двухслойных изделий время нагрева заготовок во много раз меньше. Это обеспечивает значительное увеличение производительности процесса изготовления двухслойных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2016 |

|

RU2643294C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2019 |

|

RU2746073C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2013 |

|

RU2542218C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2575667C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ШТАМПОВКИ | 2005 |

|

RU2309019C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ КОНСТРУКЦИИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1995 |

|

RU2103132C1 |

| Запирающее устройство камеры сгорания импульсных машин | 1975 |

|

SU544494A1 |

| Горизонтальная импульсная машина для обработки металлов давлением | 1983 |

|

SU1088891A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

Изобретение может быть использовано для производства двухслойных изделий. Осуществляют нагрев в камере двух уложенных друг на друга листовых заготовок и их диффузионную сварку за счет приложения давления газа на внешние поверхности с обеих сторон заготовок. В качестве упомянутого газа используют продукты сгорания топливной смеси, которую подают под давлением в камеру с заготовками и производят ее зажигание. Состав топливной смеси выбирают из условия получения температуры продуктов ее сгорания выше температуры плавления одной из заготовок. Нагрев одной из свариваемых заготовок осуществляют до температуры выше температуры плавления второй заготовки. В процессе нагрева заготовок производят совместную их вытяжку за счет получения разности давления топливной смеси с одной и другой стороны свариваемых заготовок. Способ обеспечивает управление процессом нагрева заготовок с учетом их толщины за счет выбора давления топливной смеси при сокращении времени сварки. 2 з.п. ф-лы, 3 ил.

1. Способ изготовления двухслойных изделий, включающий нагрев в камере двух уложенных друг на друга листовых заготовок и их диффузионную сварку за счет приложения давления газа на внешние поверхности с обеих сторон заготовок, отличающийся тем, что в качестве упомянутого газа используют продукты сгорания топливной смеси, которую подают под давлением в камеру с заготовками и производят ее зажигание, при этом состав топливной смеси выбирают из условия получения температуры продуктов ее сгорания выше температуры плавления одной из заготовок.

2. Способ по п. 1, отличающийся тем, что нагрев одной из свариваемых заготовок осуществляют до температуры выше температуры плавления второй заготовки.

3. Способ по п. 1, отличающийся тем, что в процессе нагрева заготовок производят совместную их вытяжку за счет получения разности давления топливной смеси с одной и другой стороны свариваемых заготовок.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ КОНСТРУКЦИИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1995 |

|

RU2103132C1 |

| Установка для диффузионной сварки | 1989 |

|

SU1632707A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

| Электрически управляемый сегнетокерамический аттенюатор | 1961 |

|

SU151998A1 |

| DE 4436748 C1, 21.09.1995. | |||

Авторы

Даты

2018-01-31—Публикация

2016-06-21—Подача