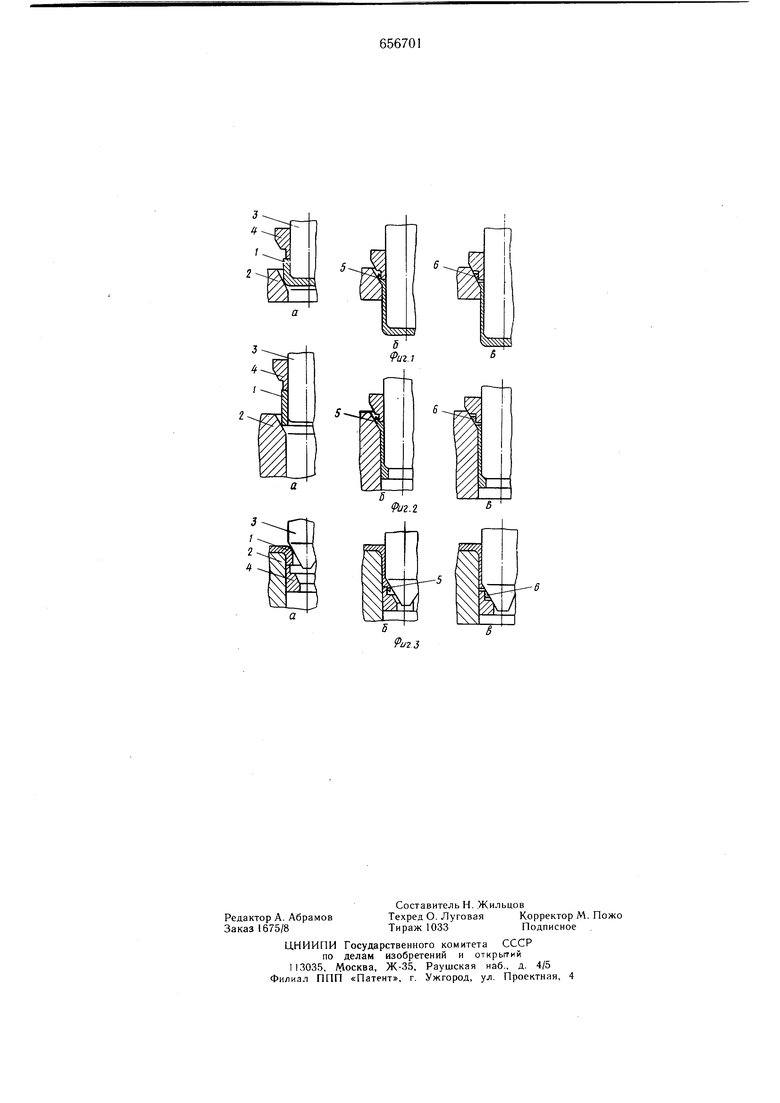

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИИ На указанных фигурах показано: на поз. «а - исходное положение заготовки и деформирующих элементов; на поз. «б - положение полуфабриката и деформирующих элементов на стадии вытеснения кольцевого участка кромки заготовки за пределы ее торца по высоте; на поз. «в - положение полуфабриката и деформирующих элементов на стадии отделения вытесненного объема от полуфабриката и формоизменения оставшейся его части. Способ осуществляется следующим образом. Заготовку I из стали 10 с толщиной стенки 1 мм в холодном состоянии устанавливают в матрицу 2. Формоизменение заготонки осуществляют за счет усилия, прикладываемого к пуансону 3, и дополнительного силового воздействия (например, от буфера) на участки свободной торцевой поверхности заготовки, осуществляемого с помощью нажимного кольца 4. В заключительной стадии формоизменения заготовки вытесняют (например, усилием буфера) наружный кольцевой участок 5 кромки заготовки за пределы ее торца по высоте и отделяют вытесненный объем 6 (например, режущей кромкой нажимного кольца), затем приложение дополнительного усилия прекращают, останавливают перемещение нажимного кольца и формоизменение оставщейся части стенки ведут только за счет усилия, приложенного к пуансону. Способ изготовления полых осесимметричных изделий позволяет: -снизить трудоемкость изготовления изделия за счет сокращения прессовых операций утонения стенки заготовки, промежуточных термо-химических операций и механических операций удаления концевых отходов и подрезки торца; -повысить коэффициент использования металла за счет исключения припуска на подрезку. Предлагаемый способ изготовления полых осесимметричных изделий опробован в лаборатории кафедры «Мащины и технология обработки металлов давлением Ижевского механического института. Испытания проводились на гидравлическом прессе усилием 100 тс. в экспериментальном щтампе для вытяжки и отбортовки с утонением, снабженным регулируемым пружинным буфером, развивающнм усилие в пределах 0...2000 кг. В качестве заготовок использовали колпачки, полученные вытяжкой из листа, трубы и фланцы с внутренним бортом. Материал заготовок: сталь 10, медь МЗ, латунь Л63 и сплав АМЦА-М. Внутренний диаметр колпачков, труб и борта фланца равнялся 20 мм, толщина стенок - 1 мм. В качестве инструмента при вытяжке с утонением применяли пуансон диаметром 19,8 мм и сменные матрицы с.углом конусности 30° и различными диаметрами калибрующего пояска, обеспечивающими коэффициент утонения К 0,25...0,30; для отбортовки с утонением - матрицу диаметром 22,2 мм и сменные пуансоны с углом конусности 30° и различными диаметрами цилиндрической части, обеспечивающ; ми коэффициент утонения Кд 0,25...0,3. Деформирование заготовок осуществляли в холодном состоянии, в качестве смазки использовали мащинное масло - для стальных заготовок, животный жир - для заготовок из цветных металлов и сплавов. Осадку и отделение торцового участка заготовки в конце процесса утонения ее стенки осуществляли с помощью кольца, передающего усилие буфера, которое регулировалось таким образом, чтобы сжимающее напряжение, создаваемое им в стенке деформируемой заготовки в момент отделения ее избыточной торцовой части составляла 0,7...0,8 предела текучести материала изделия. В результате проведенных экспериментов были получены следующие образцы изделий. Цилиндрические гильзы (стаканчики) с наружным диаметром 20,4 мм, толщиной дна стенок соответственно 1 мм и 0,3 мм и высотой до 50 мм; втулки диаметром 20,3 мм с внутренним утолщением с различным соотнощением высоты втулки и утолщения, и соответствующим переводом толщин стенки 0,25...1,0 мм. Фланцы толщиной 1 мм и диаметром от 40 до 10 мм с горловиной диаметром 20 мм и толщиной стенки 0,3 мм. Размеры полученных изделий по высоте находились в пределах 4...5 класса точности. Формула изобретения Способ изготовления полых изделий, преимущественно типа стаканов, втулок с утолщением и фланцем, включающий протяжку заготовки с одновременным дополнительным силовым воздействием на ее торец, отличающийся тем, что, с целью повышения качества изделий путем устранения защемления торцовой части заготовки и предупреждения ее обрыва, в процессе протяжки производят осадку торцового участка заготовки, после чего его отделяют, Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 424638, кл. В 21 D 41/04, 1974. 2.Сборник «Повышение точности и качества при штамповке, М., Общество «Знание РСФСР им. Ф. Э. Дзержинского, 1975. с. 191 - 192.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных полых изделий | 1977 |

|

SU671901A1 |

| Способ изготовления полых ступенчатых изделий | 1990 |

|

SU1748904A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

| Способ изготовления полых изделий из листового металла | 1984 |

|

SU1227290A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ изготовления полых тонкостенных цилиндрических изделий из многогранных заготовок | 1990 |

|

SU1794589A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНИЩЕМ СФЕРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2157739C2 |

Авторы

Даты

1979-04-15—Публикация

1976-10-22—Подача