(54) СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цеолитного катализатора для окисления и дегидрирования органических соединений | 1975 |

|

SU552752A1 |

| Способ получения циклогексена | 1979 |

|

SU859346A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2009 |

|

RU2404959C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ КАТАЛИЗАТОР И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА БУТИЛЕНАМИ В ЕГО ПРИСУТСТВИИ | 2017 |

|

RU2672063C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦЕОЛИТА ПУТЕМ ИОННОГО ОБМЕНА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА С ПРИМЕНЕНИЕМ ЭТОГО УСТРОЙСТВА | 2019 |

|

RU2728554C1 |

| Способ получения изопропилбензола | 1980 |

|

SU910562A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2021 |

|

RU2757738C1 |

| Способ получения силиката,обладающего кристаллической пористой цеолитной структурой | 1981 |

|

SU1092141A1 |

| Способ получения цеолитного катализатора для крекинга углеводородов | 1978 |

|

SU724184A1 |

| Способ выделения олефиновых углеводородов @ - @ | 1982 |

|

SU1084264A1 |

i .

Изобретение относится к способу получения формальдегида, находящего применения в производстве пластмасс

Известен способ получения формальдегида окислительной дегидрогензацией метанола в присутствии серебряного катализатора на инертном носителе-пористом корунде, модифицированном окислами титана, магния, кальция и кремния (содержание серебра в катализаторе 5-30%) при температурах 680-720 С 1.

Недостатком этого способа является дороговизна и дефицитность сереб ра и} высокая температура процесса.

Наиболее близким к описываемому изобретению по технической сущности и Достигаемому результату является. способ получения формальдегида путем газофазного окислительного дегидрирования метанола в присутствий медьсодержащего катализатора при повьлиенной температуре 2 .

Согласно известному способу процесс ведут на железомедном окисном катализаторе, при этом температура изменяется по слою катализатора от 260 До 440°С.

Недостатком известного способа является недостаточно высокая производительность процесса, составляющая 0,95 кг/л катализатора в 1 ч, а также относительно высокая температура реакции.

Целью изобретения является разработка способа получения метанола, позволяющего увеличи ть производительHoc-fb процесса и снизить его температуру .

Указанная цель достигается описываемым способом получения формальдегида путем окислительного дегидрирования метанола в нрйсутствии медьсодержащего катализатора,„согласно которому процесс ведут при использовании в качестве катализатора цеолита NaX, в котором 38-64% ионов Na замещено ионат ,Си , при температуре 240-250 С,

Предлагаемый способ позволяет повысить производительность процесса До 1,6 кг/л катализатора в 1 ч, а также снизить температуру реакции до 24026О С, что приводит к уменьшению энергетических затрат.

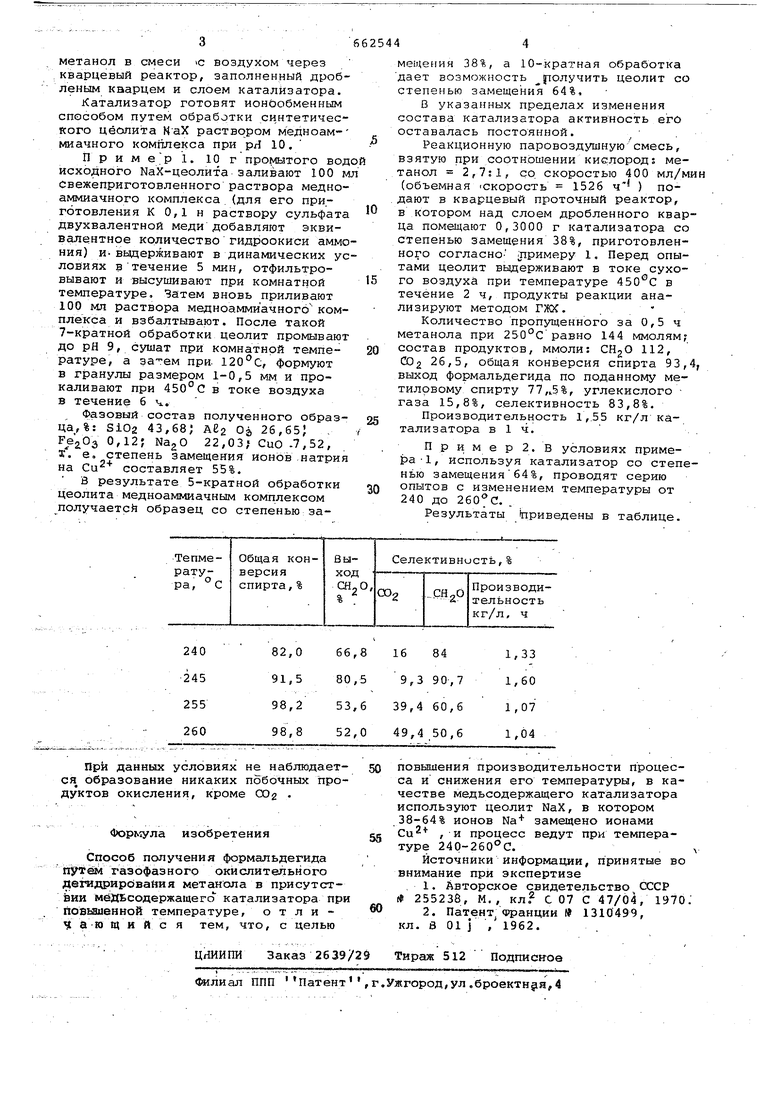

Сущность предлагаемого изобретения состоит в том, что метанол подвергают окислительному дегидрированию в присутствии цеолитного кйтаяизатора дри температуре 240-260с, пропуская метанол в смеси с воздухом через кварцевый реактор, заполненный дроб леным кварцем и слоем катализатора. Катализатор готовят ионообменным способом путем обработки сцнтетического цеолита КаХ раствором медноаммиачного KOMiineKca при рЛ 10, П р и м ер 1. 10 г пробитого вод исходного NaX-цеолита заливают 100 м Свежеприготовленного раствора медноаммиачного комплекса (для его приготовления К 0,1 н раствору сульфата двухвалентной меди добавляют эквивалентное количество гидроокиси аммо ния) и-вьщерживают в динамических у ловиях втечение 5 мин, отфильтровывают и высушивают при комнатной температуре, Чатем вновь приливают 100 мл раствора медноаммиачногбком плекса и взбалтывают. После такой 7-кратной обработки цеолит промываю до рН 9, сушат при комнатной температуре, а при- 120°С, формуют в гранулы размером 1-0,5 мм и прокаливают при 450°С в токе воздуха в течение 6ч. Фазовый состав полученного образ ца,%5 SiOa 43,68; дЕг Оэ 26,65 Fe2,03 0,12; Nag О 22,03, CuO -7,52, Т. е, степень замещения ионов натри на Си составляет 55%, В результате 5-кратной обработки цеолита медноаммиачным комплексом получаете образец со степенью замещеиия 38%, а 10-кратная обработка дает возможность ролучить цеолит со степенью замещения 64%, В указанных пределах изменения состава катализатора активность его оставалась постоянной, , . Реакционную паровоздушную смесь, взятую п;ри соотношении кислород: метанол 2,7:1, со скоростью 400 мл/мин (объемная скорость 1526 ч ) подают в кварцевый проточный реактор, в котором над слоем дробленного кварца помещают 0,3000 г катализатора со степенью замещения 38%, приготовленного согласно гримеру 1, Перед опытами цеолит выдерживают в токе сухого воздуха при температуре в течение 2 ч, продукты реакции анализируют методом ГЖХ, . . Количество пропущенного за 0,5 ч метанола при 250°Сравно 144 ммолям; состав продуктов, ммоли: CHgO 112, СО2, 26,5, общая конверсия спирта 93,4, выход формальдегида по поданному метиловому спирту 77,5%, углекислого газа 15,8%, селективность 83,8%, Производительность 1,.55 кг/л катализатора в 1 ч. Пример 2, в условиях примера -1, используя катализатор со степенью замещения64%, проводят серию опытов с изменением температуры от 240 до 260°С, . Результаты приведены в таблице.

Авторы

Даты

1979-05-15—Публикация

1976-08-03—Подача