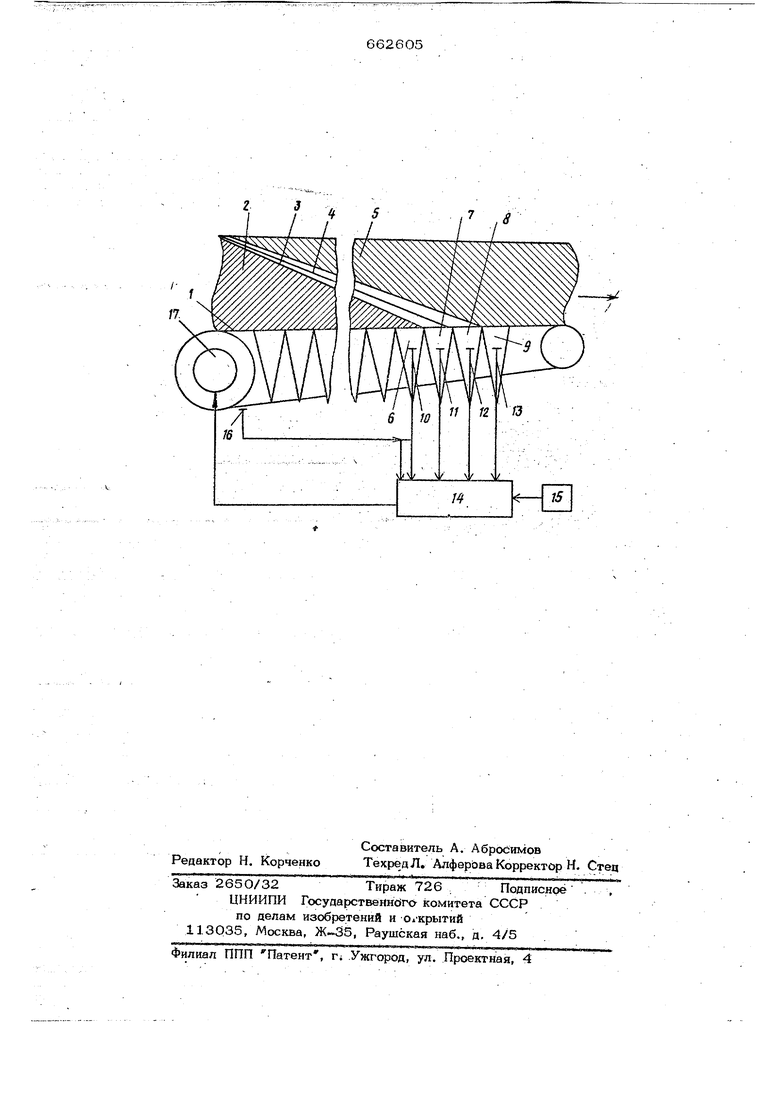

. .{ . : Изобретение относится к металлургической промышленности и может быть. использовано на аглофабриках черной и цветйой металлургии для регулирования процесса спекания шихты. Известна система , содержащая . датчики определения длины волны теплового излучения и блоки обработки информации, реализующая способ регулирова-.. ния процесса спекания по длине волны : V тёппового излучения зоны горения. Недостаток такой системы - значитель ная погрешность регулирован ш вследствие влияния на контролируемый параметр состояния колосниковых решеток и запыленности соответствующих вакуум-камер. . Наиболее близкой,к описываемому изоб ретению по технической сущности является система 2j автоматического регулирования законченности агломерационного процесса по содержанию углекислоты. В этой системе регулирование процесса спекания . аглошихты осуществляется изменением .скорости аглоленты по анализу отходящих газов в последней вакуум-камере на про- центное содержание углекислоты. В режиме автоматического регулирования система работает следующим образом. От газоанализатора сигнал, пропорциональный содержанию СО 2 в отходящих газах последней вакуум-камеры, поступает в.регулятор, на который подаэтся также сигнал от зад1атчика. Сигнал разбаланса через преобразователь направляется на исполнительный механизм, который воздействует на привод, аглоленты, изменяя ее скорость. С помощью указанной системы осуществляется.регулирование ско-, рости аглолецты по содержанию СО 2 в отходящих газах. Однако при этом не учитывается Tot факт, что состав отходящих газов и содержание в них СО2 зависит не.только от хода процесса спекания, но в значительной мере и от колебания влажности, химического и гранулометрического сос -авов спекаемой шихты. Таким образом, содержание СО2 в отходящих газах неоднозначно характеризует ХОД процесса спекания и не может служи достоверным сигналом при использовании его ,в. системах автоматического регулирования процесса спекания. Как показыва практика, стабилизация места закончен- ности процесса спекания указанными системами регулирования приводит к снижению качества и выхода готового продукта Целью изобретения является повышени качества спека и выхода готового продукта. , Цель достигается тем, что система , регулирования дополнительно содержит не менее трех датчиков запьшенности вакуум-камер, над которыми возможно окончание процесса спекания, блок селекции и блок сравнения сигналов датчиковв,запыленности, причем выходы датчиков запылённости включены на вх;од блока селекции, выход которого через блоки сравнения включен на вход управляющего устройства,Изменение значений запыленности в вакуум-камерах, над которыми заканчивается процесс спекания, является достоверной характеристикой его окончания. Уровень запыленности в эти.х вакуум-камерах в 1,5-2 и 3-4 раза выше,чем в предшествующих. ВыявЛенная законойерность - связь запыленностивакуум-каме с окончанием процесса спеканий - логически вытекает из зональной сущности процесса спекания. Использование в сйб теме регулирования указанной закономер ности позволяет стабилизировать законченность процесса с-пекания, повысить качество агломерата и производительность агломашин.. На чертеже представлена блок-схема системы регулирования процесса спекания шихты, где 1 - аглолента; 2 т зона сырой шихты; 3 - зона переувлажненной шихты; 4 - зона расплава; 5 - зона спе ка; 6-9 - контролиру ёмыё ваЁуум-камёры; 10-13 - датчики запыленности; 14 - блок селекции сигналов датчиков запыленности; 15 - блок сравнения сигналов датчиков запыленности; 16 - управляющее устройство; 17 - привод агло машины. Система регулирования процесса спе- кания щихты работает следующим образо По мере спекания в уложенной на агл ленте 1 сырой шихте образуются зоны 3 4 и 5 {переувлажнения, расплава и cneic Ликвидация зон 3 и 4 (переувлажнения и расплава) над соответствующими вакуумкамерами характеризует законченность процесса спекания, что сопровождается значительным увеличением запыленности в них.Так при нормальном режиме спекания шихты запыленность вакуум-камер 8 и 9 соответственно в 1,5-2 и 3-4 раза вьпие, чем в вакуум-камерах 6 и 7, что свидетельствует о законченности процесса в вакуум-камере 9. При спекании шихты в режиме пере- пек процесс заканчивается над вакуумкамерой 8, при этом значение запыленности в ней выше, чем в вакуум-камере 6, в 3-4 раза и в вакуум-камере 7 в 1,5-2 раза. При спекании шиХты в режиме недопек значительное увеличение запыленности наблюдается только в вакуум-камере 9. Таким образом, изменения запыленности в вакуум-камера х, над которыми заканчивается процесс спекания, представительно характеризуют различные его режимы. Усредненные сигналы с блоков датчи ков 10-13 запыленности, установленных соответственно в вакуум-камерах 6-9, поступают на блок 14селекции сигналов датчиков запыленности. Затем эти сигналь подаются на вход блока 15 сравнения сигналов датчиков запьшенности. Блоки датчиков запыленности устанавливают в каждой из контролируемых вакуум-камер вдоль оси, перпендикулярной к направлению движения аглоленты. Сами датчики помещают у краев и в центре вакуум-камер на равном расстоянии друг от друга. При необходимости количество датчиков и их расположение по площади сечения вакуум-камер может быть изменено с целью получения наиболее представительной информации, С помощью блока сравнения сигналов датчиков запыленности система селективно анализирует информацию, относящуюся к определенному объему спекаемой шихты, т. е. сравнивает только ту информацию, которая в момент времени полного перекрытия объемом спекаемой шихты первой контролируемой вакуум-камеры 6 поступает из вакуум-камеры 6, а через интервалы времени t +(п -1 ) - соответст- венно из (п -1) последующих вакуум-ка мер 7, 8 и 9, где п - количество контро.. .. ,. -е лируемых вакуум-камер Подобный селективный анализ производится для каждого объема спекаемой шихты, ограниченного верхней площадью сече ния вакуум-камеры. Селективная информа ция- анализируется путем попарного срав- .нения значений запыленности соседних вакуум-камер. По результатам попарного сравнения блок сравнения сигналов датчиков запыленности определяет текущий режим спекания шихты и выдает сигналы на управляющее устройство 16, которое воздействует на привод 17 агломашины. В режиме перепека скорость аглоленты увеличивается, в режиме недопека,умен шается и при нормальном режиме остае ся без изменения. Система регулирования процесса спекания шихты может функционировать следующим образом. Пусть VQ 2 м/мин; ё 2м; п4 . Сигнал запыленности вакуум-камеры 6 от блока датчиков 10 через блок 14 се- лекции сигналов датчиков запыленности в момент .времени t поступает в блок 15 сравнения сигналов датчиков запьшенност ... .ВБ По формуле г - - блок сравнения сиг- Лз. . .налов датчиков запыленности определяет, что 1 равно 6О с. В соответствии с этим дискретом времени через интервалы t4(n-l)t секунд в блок сравнения сигналов датчиков запыленности (через1+1. 60} t +26О; t ) поступают сигналы соответственно от блоков датчиков 11, 12 и 13. Подобным же образом селектируются сигналы, относящиеся к. любому конкретному объему спекаемой шихты, в блок сравнения сигналов датчиков запыленности. Пусть в режиме недопека в блоке Сравнения сигналов датчиков запылеНнеЛти имеется информация запыленности от датчиков 10, 11, 12и 13 соответственно 2,3 2,4 2,5 4,2 г/м. Результат попарного сравнения показывает наличие значительного увеличения запылён ности только в вакуум-камере 9. Исходя из заданного места начального фиксированного значительного увеличения запыленности (вакуум-камера 8) блок сравнения сигналов датчиков запыленности выдает на управляющее устройство сигнал, который воздействует на привод аглома- шины. Практика эксплуатации конвейерных агломашин показывает, что подобное изменение скорости аглоленты не вызывает . нарушений процесса подготовки шихты. Пусть в режиме перепека в блоке сравнения сигналов датчиков запыленности содержится следующая информация о запыленности: 2,3 3,9 7,6 8,2 г/м. Результаты попарного сравнения показывают наличие значительной запыленности уже в вакуум-камерах 7 и 8, что соответствует сдвигу процесса спекания влево от вакуум-камеры 8. Исходя из этого выдается сигнал на 3%-ное увеличение скорс)сти аглоленты 1. Пусть при нормальном режиме спекания в блоке сравнения сигналов датчиков запыленности содержится следующая информация озапыленности: 2,1 2,0 3,7 7,4 г/м®. Результаты попарного сравнения показывают наличие первой значительной запыленности в вакуум-камере 8 и последующее значительное увеличение запыленности в вакуум-камере 9. В этом случае -управляющий сигнал регулирования позволяет стабилизировать процесс спекания шихты и повысить качество и выход готового продукта. Формула изобретения Система регулирования процесса спекания, содержащая привод агломашины, соединенный с управляющим устройством, и датчик запыленности вакуум-камеры, о т л и ч а ю щ а я ся тем, что, с целью повышения качес -ва опека и выхода готового продукта, она дополнительно содержит не менее трех датчиков запыленности вакуум-камер, над которыми возможно окончание процесса спекания, блок селекции и блок сравнения сигналов датчиков Запыленности; причем выходы датчиков запыленности включены на вход управляющего устройства. Источники информации, принятые во внимание при экспертизе 1.Системы и средства автоматизации и управления. Киев, 1973, с. 52. 2.Авторское свидетельство СССР № 2101539, кл. С 22 В 1/ОО, О 3.02.75. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля положения места законченности процесса спекания материала на конвейерных машинах | 1976 |

|

SU609774A1 |

| Устройство для контроля законченности процесса спекания на конвейерной агломашине | 1978 |

|

SU855032A1 |

| Способ управления процессом спекания шихты на агломерационной машине | 1981 |

|

SU1002381A1 |

| 11АТЕЙТЙО-Т?ХИ;:1ЕСК1 | 1973 |

|

SU372266A1 |

| Способ управления агломерационным процессом | 1991 |

|

SU1822435A3 |

| Система регулирования процесса спекания | 1974 |

|

SU910810A1 |

| Способ автоматического регулирования процесса спекания шихты | 1987 |

|

SU1509416A2 |

| Способ автоматического регулирования процесса спекания шихты | 1975 |

|

SU534504A1 |

| Способ определения места окончания спекания на агломашине | 1990 |

|

SU1773263A3 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2002 |

|

RU2219256C1 |

Авторы

Даты

1979-05-15—Публикация

1976-09-20—Подача