() СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СПЕКАНИЯ ШИХТЫ НА АГЛОМЕРАЦИОННОЙ МАШИНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления агломерационным процессом | 1991 |

|

SU1822435A3 |

| Способ спекания агломерационной шихты | 1980 |

|

SU968089A1 |

| Система регулирования процесса спекания | 1976 |

|

SU662605A1 |

| СПОСОБ АГЛОМЕРАЦИИ С РЕЦИРКУЛЯЦИЕЙ ОТХОДЯЩИХ ГАЗОВ | 1997 |

|

RU2119539C1 |

| Способ контроля положения места законченности процесса спекания материала на конвейерных машинах | 1976 |

|

SU609774A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| Способ спекания шихты | 1973 |

|

SU692877A1 |

| Вакуум-камера | 1981 |

|

SU956948A1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

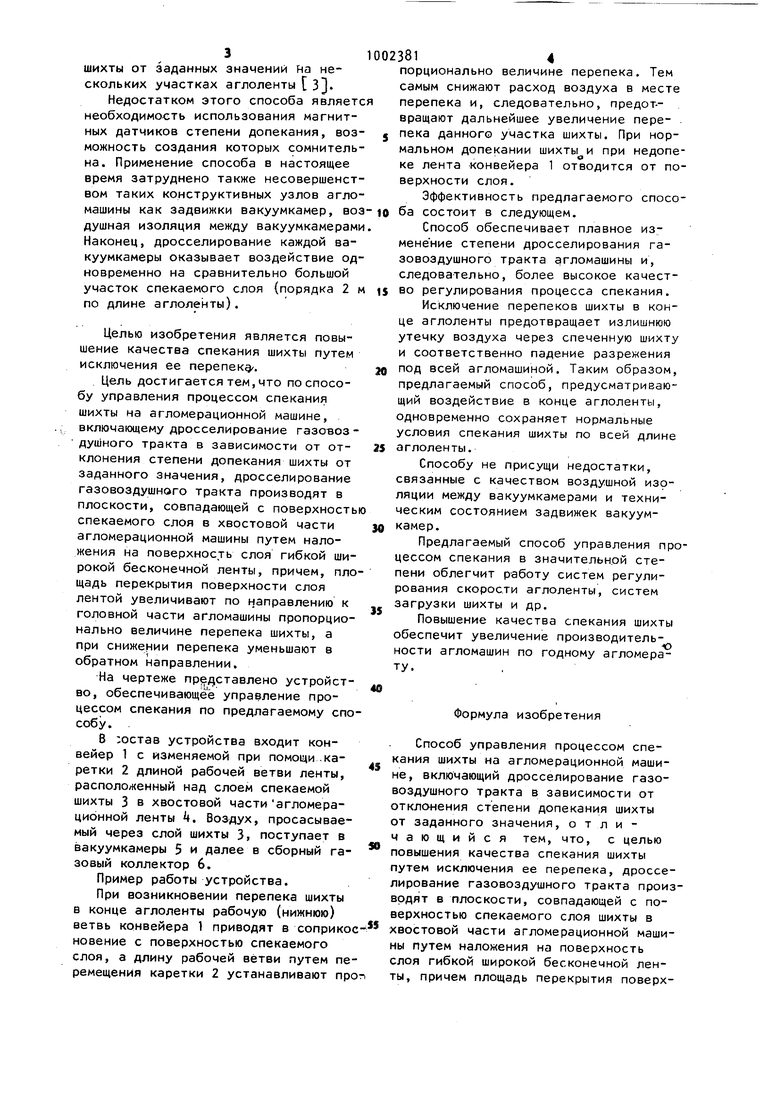

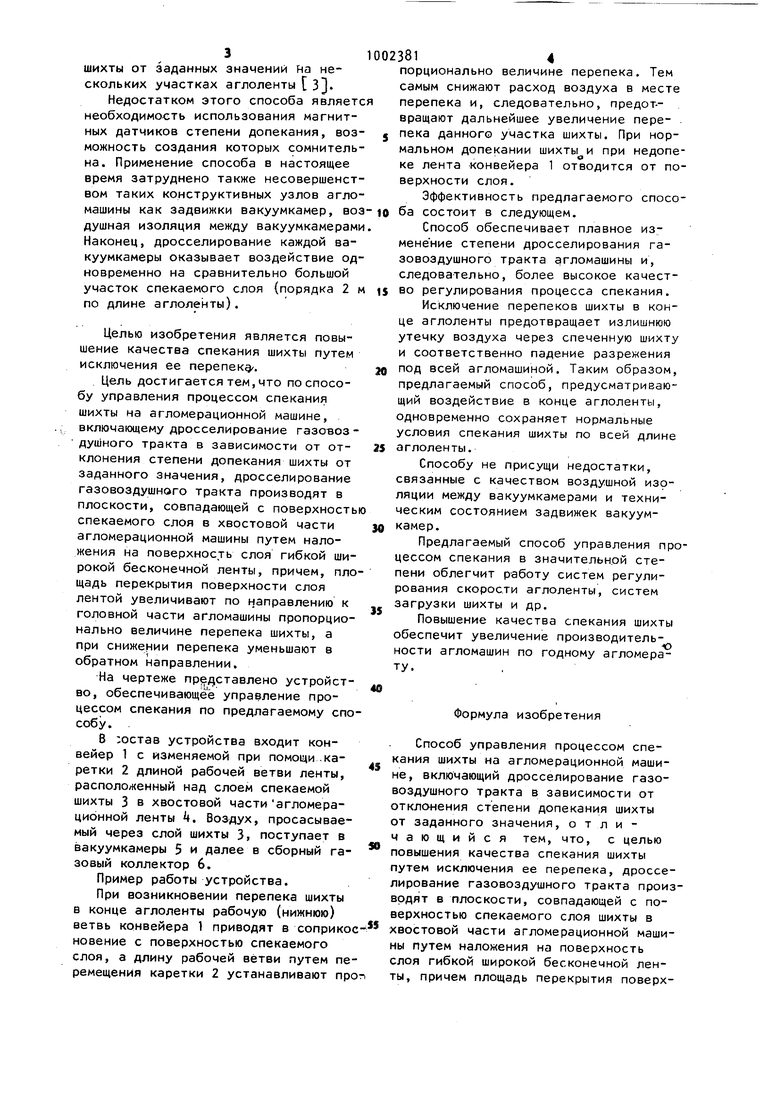

Изобретение относится к области подготовки руд к плавке и может быть использовано при спекании шихты на агломашине. Применяемый в настоящее время способ управления процессом спекания шихты путем изменения скорости агломерационной ленты недостаточно эффективен, так как при этом регулирующее воздействие прикладывается одновременно ко Bj:eMy объему шихты, находящейся на аглоленте. Следовательно, такое воздействие может использоваться, только если оно достаточно инерционно (замедленно). Более оперативным регулирующим воздействием является изменение воздушно-вакуумного режима процесса спе кания. Отличие такого воздействия от воздействия на скорость аглоленты состоит в том, что оно может быть приложено к значительно меньшим объе мам спекаемой шихты и следовательно более качественно обеспечить их допекание. Известны tl, С2 способы регулирования степени допекания шихты на агломерационной машине, предусматривающие оперативное перераспределение просасываемого через шихту воздуха по длине аглоленты путем воздействия на задвижки, установленные прсле вакуумкамер. Эффективность этих способов недостаточна для получения агломерата высокого качества. Наиболее близкий к изобретению по технической сущности и достигаемому результату является способ двойного регулирования процесса спекания, предусматривающий одновременно с воздействием на скорость аглоленты перераспределение воздушных потоков между группами вакуумкамер путем дросселирования вакуумкамер по величинам отклонений степени допекания шихты от заданных значений на нескольких участках аглоленты З. Недостатком этого способа являет необходимость использования магнитных датчиков степени допекания, воз можность создания которых сомнитель на. Применение способа в настоящее время затруднено также несовершенст вом таких конструктивных узлов агло машины как задвижки вакуумкамер, во душная изоляция между вакуумкамерам Наконец, дросселирование каждой вакуумкамеры оказывает воздействие од новременно на сравнительно большой участок спекаемого слоя (порядка 2 по длине аглояенты). Целью изобретения является повышение качества спекания шихты путем исключения ее перепек . Цель достигается тем, что по способу управления процессом спекания шихты на агломерационной машине, включающему дросселирование газовоз душного тракта в зависимости от отклонения степени допекания шихты от заданного значения, дросселирование газовоздушного тракта производят в плоскости, совпадающей с поверхность спекаемого слоя в хвостовой части агломерационной машины путем наложения на поверхность слоя гибкой широкой бесконечной ленты, причем, пло щадь перекрытия поверхности слоя лентой увеличивают по направлению к головной части агломашины пропорционально величине перепека шихты, а при снижении перепека уменьшают в обратном направлении. На чертеже представлено устройство, обеспечивающее управление процессом спекания по предлагаемому спо собу. 8 ;остав устройства входит конвейер 1 с изменяемой при помощи .каретки 2 длиной рабочей ветви ленты, расположенный над слоем спекаемой шихты 3 в хвостовой частиагломерационной ленты 4. Воздух, просасываемый через слой шихты 3i поступает в вакуумкамеры 5 и далее в сборный газовый коллектор 6. Пример работы устройства. При возникновении перепека шихты в конце аглоленты рабочую (нижнюю) ветвь конвейера 1 приводят в соприко ноаение с поверхностью спекаемого слоя, а длину рабочей ветви путем пе ремещения каретки 2 устанавливают пр 3814 порционально величине перепека. Тем самым снижают расход воздуха в месте перепека и, следовательно, предотвращают дальнейшее увеличение перепека данного участка шихты. При нормальном допекании шихты и при недопеке лента конвейера 1 отводится от поверхности слоя. Эффективность предлагаемого способа состоит в следующем. Способ обеспечивает плавное изменение степени дросселирования газовоздушного тракта агломашины и, следовательно, более высокое качество регулирования процесса спекания. Исключение перепеков шихты в конце аглоленты предотвращает излишнюю утечку воздуха через спеченную шихту и соответственно падение разрежения под всей агломашиной. Таким образом, предлагаемый способ, предусматривающий воздействие в конце аглоленты, одновременно сохраняет нормальные условия спекания шихты по всей длине аглоленты. Способу не присущи недостатки, связанные с качеством воздушной изрляции между вакуумкамерами и техническим состоянием задвижек вакуумкамер. Предлагаемый способ управления процессом спекания в значительной степени облегчит р-аботу систем регулирования скорости аглоленты, систем загрузки шихты и др. Повышение качества спекания шихты обеспечит увеличение производительагломашин по годному агломераФормула изобретения Способ управления процессом спекания шихты на агломерационной машине, включающий дросселирование газовоздушного тракта в зависимости от отклонения степени допекания шихты от заданного значения, отличающийся тем, что, с целью повышения качества спекания шихты путем исключения ее перепека, дросселирование газовоздушного тракта производят в плоскости, совпадающей с поверхностью спекаемого слоя шихты в хвостовой части агломерационной машины путем наложения на поверхность слоя гибкой широкой бесконечной ленты, причем площадь перекрытия поверхности слоя лентой увеличивают по-направлению к головной части агломашины пропорционально величине перепека шихть, а при снижении перепека уменьшают в обратном направлении.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-03-07—Публикация

1981-08-27—Подача