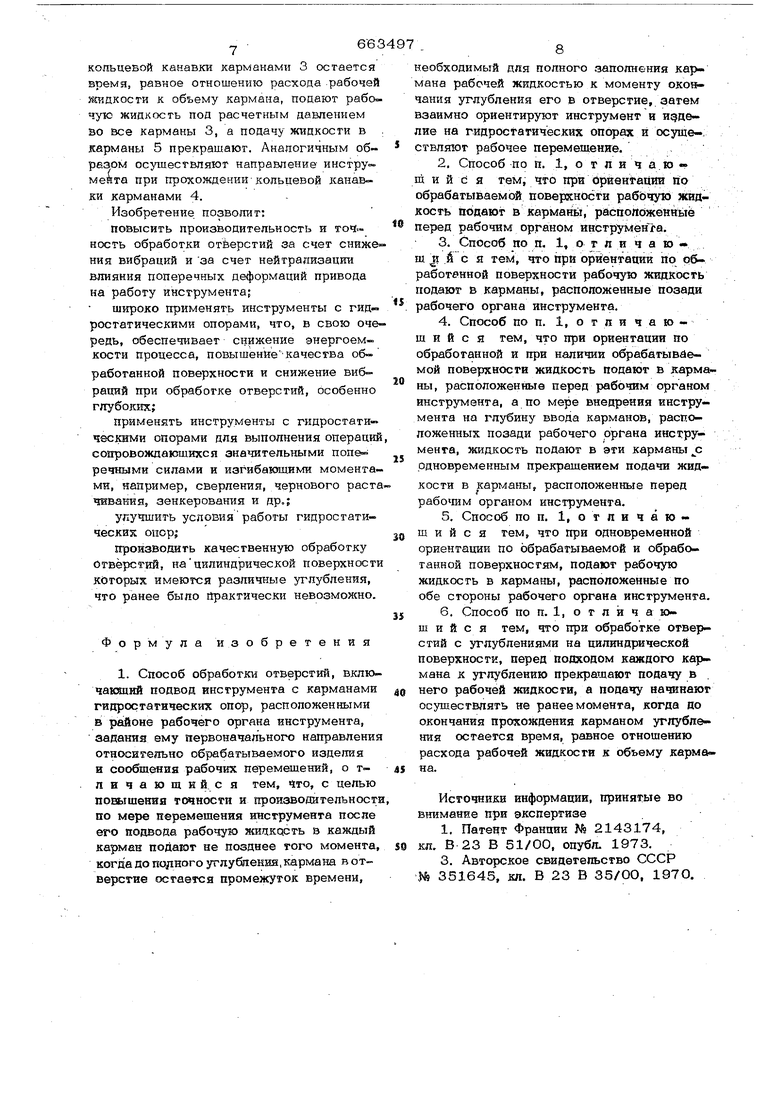

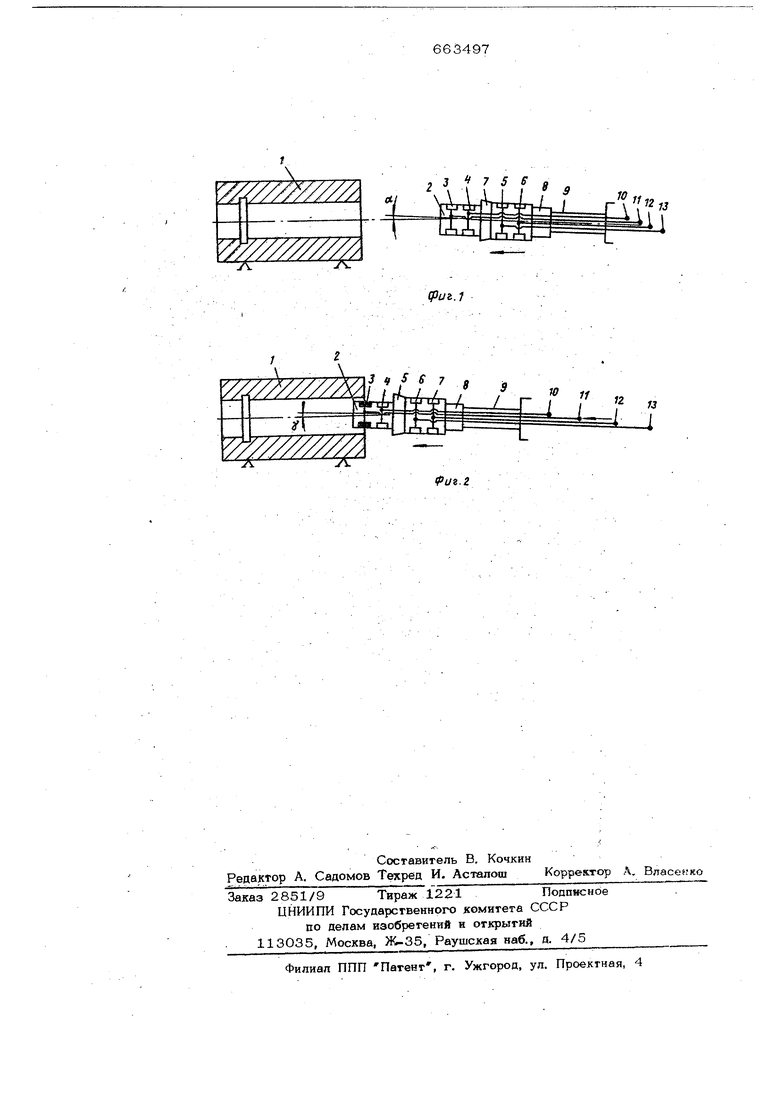

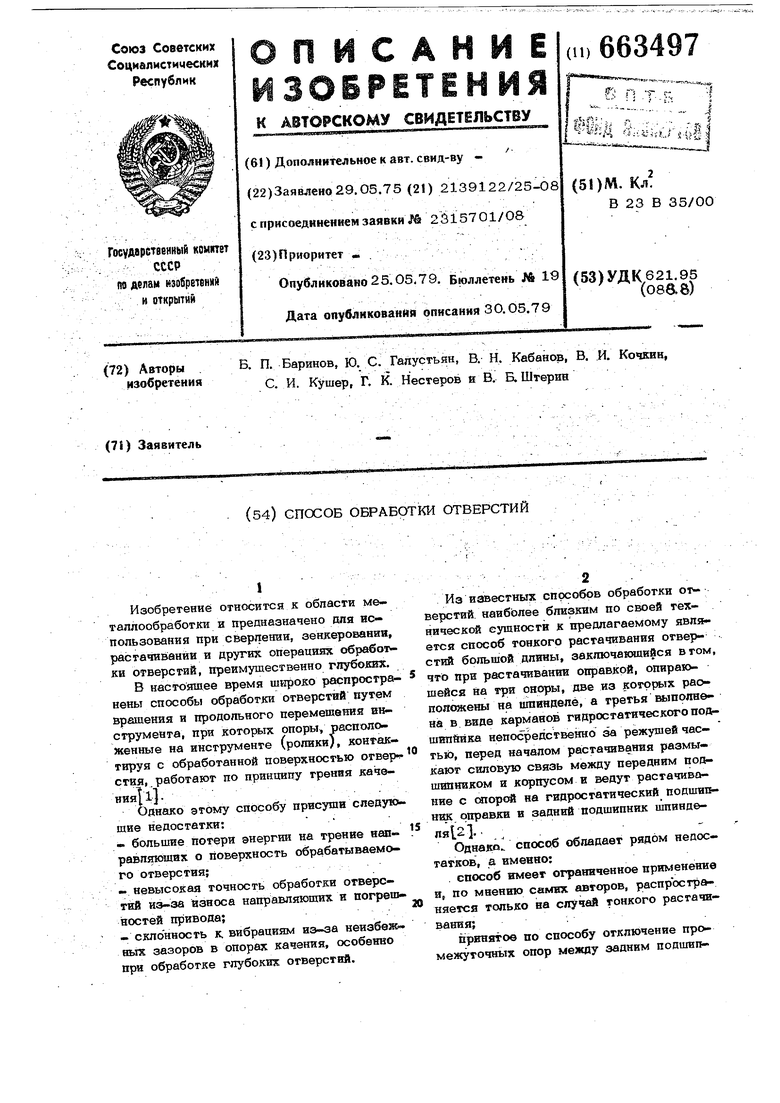

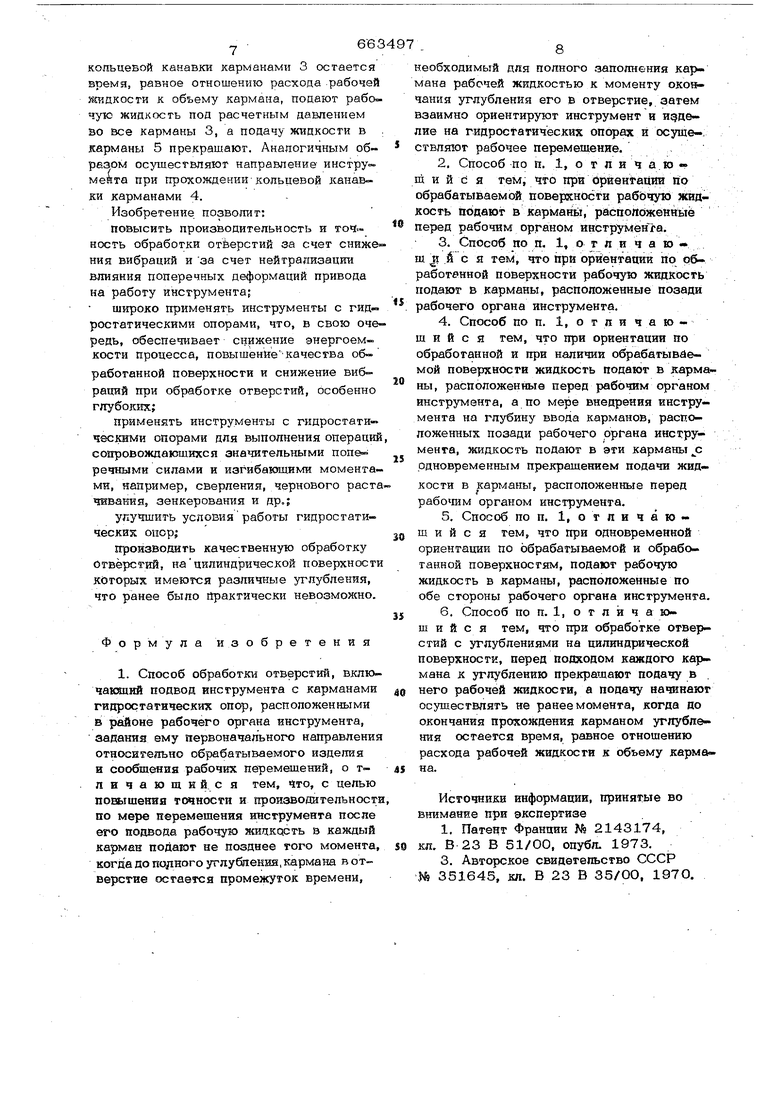

1. Изобретение относится к области метаплообработки и предназначено для использования при сберпении, зенкерования, растачибанйи и других операциях обрабо ки отверстий, Преимушественно гдубоких. В настояшее время широко распростраиены способы обработки отверстий иутем вращения и тфодольного перемешения инструмента, при котор 1х опоры, расположенные на инструменте (ролики/, контактируя с обработанной поверхностью отвер стия,. работают по принципу трения каченияГ. Однако этому способу присуши спедук шие недостатки: большие потери энергии на трение налравл5пощих о поверхность обрабатываемого отверстия; - невысокая точность обработки отверстий из-за износа направляющих и погрешностей привода; - склонность к, вибрациям неизбежных зазоров в опорах качения, особенно при обработке глубоких отверстий. Из известных способов обработки отверстий наиболее близким по своей технической сущности к предлагаемому является способ тонкого растачивания отверстий большой длины, заключакниийся в том, что при растачивании оправкой, опирающейся на три опоры, две из которых раопой№кены на шпинделе, а третья выполнена в виде карманов гидростатическогоподшипйика непосредственно за режущей частью, перед началом растачивания размыкают силовую связь между передним подшипником и корпусом и ведут растачивание с сяторсй на гидростатический подшипшгж оправки и задний подщипник шпинделя121., Однадок. спосо б обладает рядом недостатков, а именно: способ имеет ограниченное прш.5енение и, по мнению самих авторов, распространяется только на случай тонкого растачивания;принятое по способу отключение промежуточных опор между задним подтипНИКОМ станка и гидростатической опорой, установленной непосредственно за режушими элементами инструмента, резко увеличивает длину безопорного пролета системы шпиндель-оправка-инструмент, что приводит к значительному прогибу ее, в том числе собственного веса и сил резания, а, следовательно, к нарушению условий работы как заднего подшипника шпинделя, так и гидростатической опоры, а также к ускоренному износу деталей ста ка, кинематически связанных со шпинделем и к снижению производительности обработки и точности расположения и формы обрабатываемого отверстия; этот способ не обеспечивает направления инструмента при обработке отверстий имеюшюс углубления на цилиндрической поверхности, так как при прохождении кар манами гидростатических опор указанных углублений неизбеЛно падение давления в карманах гидростатических опор, что ведет к потере направления инструмента, ухудшению качества обработки и даже поломкам инструмента; этот способ неприемлем для обработки отверстий с использованием кондукторной втулки, так как при прохождении карманами гидростатических опор стыка между кондукторной втулкой и обрабатываемым изделием неизбежна утечка жидкости в зазор стыка, ладение давления в карманах гидростатических опор и, следователь но, неизбежна потеря направления инструмента относительно отверстия. Цель настояшего изобретения - создание способа обработки отверстий, свободного от указанных недостатков, т. е. обес печиваюшего повышение точности и производительности обработки при сверлении, зенкеровании, растачивании и т. п. Сущность изобретения заключается в том, что при обработке отверстий, преимуществен но глубоких, осуществляют подвод инструмента с карманами гидростатических опор, расположенными в районе рабочего органа инструмента, задают ему первоначальное направление относительно обрабатываемого изделия и сообшают перемещения инструменту, причем по мере перемещения инструмента после его подвода рабочую жидкость, в каждый карман подают не позднее того момента, когда до полного уГ лубления кармана в отверстие остается промежуток времени, необходимый для полного заполнения кармана рабочей жидкостью к моменту окончания углубления его в отверстие, затем взаимо ориентируют инструмент и изделие на идростатических опорах и осуществляют абочее перемещение. При ориентации по брабатываемой поверхности рабочую жидость подают в , расположенные, еред рабочим оргйном инструмента. При ориентации по обработанной поверхости рабочую жидкость подают ъкармаы, расположенные позади рабочего оргаа инструмента. При ориентации по обработанной и наичии обрабатываемой поверхностях рабоую жидкость подают в карманы, расположенные перед рабочим органом инструмента, а по мере внедрения инструмента на глубину ввода карманов, расположенных позади рабочего органа инструмента, жидкость подают в эти карманы с одновременым прекращением Подачи жидкости в карманы, расположенньге перед рабочим органом инструмента. При одновременной ориентации по обрабатьтваемой и обработанной поверхностям рабочую зкидкость подают в карманы, расположенные по обе стороны рабочего органа инструмента. При обраб.отке отверстий с углублениями на цилиндрической поверхности, перед подходом каждого кармана i углублению подачу в него рабочей жидкости прекрашают, а начинают подачу осуществлять не ранее момента, когда до окончания прохождения карманом углубления остает ся время, равное отношению расхода рабочей жидкости к объему кармана. На фиг. 1 показано положение инструмента и обрабатываемого изделия перед началом обработки с погрешностью установки на угол ot. ; на фиг. 2 - положение инструмента и обрабатываемого изделия в момент подачи рабочей жидкости в карманы первой гидростатической опоры, расположенной перед рабочим оргайом с пог решностью установки на угол оС . &.1полнение предложенного способа иллюстрируется следующими примерами. Пример. Требуется расточить отверстие в изделии на расточном станке. Для этого изделие 1 неподвижно закреп- лйют в приспособлении расточного станка, а инструмент 2, имеющий карманы гвдрос тати ческих опор 3, 4, 5, 6 расположенные в районе рабочего органа 7, при помощи соединительного устройства 8 закрепляют на оправке 9. Гидростатические опоры имеют распределительное устройство с выходами 1О, 11, 12, 13. В качестве рабочего органа инструмента служат расточные резцы. Оправку жестко крепят на шпинделе расточного станка. При этом неизбежно возникает погрешность установ ки с . Инструмент подводят .к обрабатываемому изделию и начинают вводить в обрабатываемое отверстие. По мере перемещения инструмента относительно обрабатываемого изделия в карманы гидростатических опор 3,4) расположенные переД рабочим органом инструмента, через выходы 10, 11 распределительного устройства подают рабочую жидкость под расчет ным давлением, причем подавать ее в каждый карман начинают в тот момент, до полного его углубления в отверстие остается промежуток (времени, необходимый для полного заполнения кармана рабочей жидкостью. В процессе заполнения карманов гидростатических опор 3,4 сохраняется погрешность установки с . После заполнения карманов гидростатических опор 3,4 ориентируют инструмент только в этих опорах, т, е. совмещают ось инструмента с осью обрабатываемой поверхности отверстия за счет радиальных сил давления рабочей жидкости в карманах гид ростатических опор 3,4 и компенсации погрешности установки оС соединительным устройством 8. После этого инструменту сообщают рабочие перемещения вращение и подачу. Дальнейщие рабочие перемещения ведут только на гидростатических опорах 3,4. П р и м е р 2. Требуется зенкеровать отверстие в изделии на горизонтальносверлильном станке. Для этого закрепление изделия 1 и инструмента 2, их взаимный подвод и ориентацию Осуществляют аналогичным образом, как это указано в примере NO 1. При этом подачу рабочей жидкости под расчетным давлением производят в карманы гидростатических опор 5 и 6, расположенные позади рабочего органа, через и 1ходы 12 и 13 распределительного устройства. Дальнейшие рабочие перемещения производят только на этих гидростатических опорах с ориентацией по обработанной поверхности. П р и м е р 3. Требуется развернуть имеющееся отверстие в трубной заготовке на токарно-револьверном станке. Для этого изделие крепят в патроне станка, а инструмент, аналогичный приводимому в при мере № 1 при помощи аналогичногр соединительного устройства-на револьверной гоповке. В качестве рабочего органа инструмента служат развертывающие ножи. Отверстие в изделии на первой позиции обрабатывают известным инструментом на длину, достаточную для ввода гидростатических опор. После этого поворачивают револьверную головку на вторую позицию и вводят инструмент в обрабатываемое отверстие, ориентируя его по обрабатьтваемой поверхности отверстия на гидростатических опорах, установленных перед рабочим органом также как и в примере NO 1. Затем сообщают рабочие перемещения (вращение заготовки и подача инструмента) и по мере обработки вводят гидростатические опоры, установленные позади рабочего органа, ориентируют инструмент относительно изделия по обработанной поверхности To/ibKO на этих гидростатических опорах также, как это показано в примере № 2 и дальнейшие рабочие перемещения производят при заданной ориентации по обработанной поверхности только на гидростатических опорах, устанобленных позади рабочего органа. П р и м е р 4. Требуется упрочнить цилиндрическую поверхность глубокого отверстия на токарном станке. Для этого закрепление изделия 1 и инструмента 2, ИХ взаимный подвод и ориентацию осуществляют аналогичным образом как это указано в примере N 1. При этом подачу рабочей жидкости производят Через 11, 13 распределительного устройства в карманы гидрос атических опор 3 и 6, расположенные как перед, так и позади рабочего органа, -в качестве которых служат, упрочиякшие ролики. Дальнейшие работы, перемещения производят при заданной только гидростатическими опорами ориеитацяя по обработанной и обрабатываемой поверхностям. Пример 5. Требуется обеспечить надежное направление инструмента при pacTO4Jce отверстия, имекндего кольцевую канавку на своей цилиндрической поверхности. Для этого закрепляют изделие 1. и инструмент 2, их взаимный подвод и ориентацию осуществляют аналогичным образом, как это. указано в примере 1. При этом подачу рабочей жидкости производят через выходы 10, 11 распределительного устройства в карманы 3 и 4, расположенные перед рабочим органом. Непосредственно перед началом прохождения кольцевой канавки карманами 3 прекращают подачу рабочей жидкости в карманы 3 и одновременно начинают подачу хгадкости в карманы 5, расположенные позади рабочего органа. В тот момент, когда до окончания прохождения кольцевой канавки карманами 3 остается время, равное огношению расхода рабочей жидкости к объему кармана, подают рабо чую жидкость под расчетным давлением во все карманы 3, а подачу жидкости в карманы 5 прекращают. Аналогичным обрезом осуществляют направление инструмеата при прохождении-кольцевой канав ки карманами 4. Изобретение, позволит: повысить производительность и точ ность обработки отЬерстий за счет сниже ния вибраций и за счет нейтрализации влияния поперечных деформаций привода на работу инструмента; широко применять инструменты с гид«. ростатическими опорами, что, в свою оче редь, обеспечивает снижение энергоемкости процесса, повышение-качества обработанной поверхности и снижение вибраций при обработке отверстий, особенно глубоких; применять инструменты с гидростати- ческнми опорами для выполнения операций солровождаюшихся значительными поперечными силами и иэгибакнцими моментами, например, сверления, чернового раст Чйвакия, зенкерования и др,; улучшить условия работы гидростатических опор; производить качественную обработку Отверстий, нацилиндрической поверхности которых имеются различные углубления, что ранее было Практически невозможно. Формула изобретения 1. Способ обработки отверстий, включакядий подвод инструмента с карманами гйцростагических опор, расположенными в районе рабочего органа инструмента, задания ему первоначального направления относительно обрабатываемого изделия и сообшения рабочих перемещений, отл и ч а ю щ и и с я тем. Что, с целью повышения тмности и производительност по мере перемещения инструмента после его подвода рабочую жидкость в каждый Кармен подают не позднее того момента, когда до подного углублений, кармана вотверсгие остается промежуток времени, 66 необходимый для полного заполнения кармана рабочей жидкостью к моменту окончания углубления его в отверстие, затем взаимно ориентируют инструмент и идделие на гидростатических опорах и осуществляют рабочее перемещение. 2.Способ по п. 1, о т п и ч а.ю ш и и с я тем, что при ориентации по обрабатываемой поверхности рабочую Жидкость подают в карманы, распопоженньгё перед рабочим органом HHCTpiyMeHT-a. 3.Способ по п, 1, о г л и ч а ю щ j и с я тем, что при ориентации по р&« работенной поверхности рабочую жидкость подают в карманы, расположенные позади рабочего органа инструмента, 4.Способ по п. 1, о т п и ч а ю ш и и с я тем, что при ориентации по обработанной и при наличии обрабатываемой поверхности жидкость подают в карманы, расположенные перед рабочим органом инструмента, а по мере внедрения инструмента на глубину ввода карманов, расположенных позади рабочего органа инструмента, жидкость подают в эти карманы JD одновременным прекращением подачи жидкости в карманы, расположенные перед рабошм органом инструмента. 5.Способ по п. 1, о т л и ч а ю ш и и с я тем, что при одновременной ориентации по обрабатываемой и обработанной поверхностям, подают рабочую жидкость в карманы, расположенные по обе стороны рабочего органа инструмента. 6.Способ по п. 1, о т л и ч а юш и и с я тем, что при обработке отверстий с углублениями на цилиндрической поверхности, перед подходом каждого кармана к углублению прекращают подачу в него рабочей ншдкости, а подачу начинают осуществлять не ранее момента, когда до окончания прохождения карманом углубления остается время, равное отношению расхода рабочей жидкости к объему кармана. Источники информации, принятые во внимание при экспертизе 1. Патент Франции } 2143174, кл. В 23 В 51/00, опубл. 1973. 3. Авторское свидетельство СССР № 351645, кл. В 23 В 35/00, 1970.

У/ ///7////Л

Щ/////////

3 i 7 5 S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ базирования инструмента | 1982 |

|

SU1047609A1 |

| Инструмент для растачивания глубоких отверстий | 1987 |

|

SU1419819A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Шпиндельный узел расточного станка | 1978 |

|

SU695068A1 |

| РАСТОЧНОЙ СТАНОК | 2001 |

|

RU2189295C1 |

| Инструмен для обработки глубоких отверстий | 1975 |

|

SU598706A1 |

| Металлорежущий станок | 1974 |

|

SU569395A2 |

| Расточная головка для обработки глубоких отверстий | 1981 |

|

SU1028432A1 |

| СПОСОБ БЕЗРИСОЧНОГО ВЫВОДА РЕЗЦА ИЗ ОБРАБОТАННОГО ОТВЕРСТИЯ | 1972 |

|

SU334016A1 |

f/ 3

v

11

12

Авторы

Даты

1979-05-25—Публикация

1975-05-29—Подача