I

5 е

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая державка (варианты) и способ (варианты) ее применения для точения канавок и карманов в глубоких отверстиях | 2020 |

|

RU2736030C1 |

| Способ обработки отверстий | 1975 |

|

SU663497A1 |

| Расточная головка для обработки глубоких отверстий | 1981 |

|

SU1028432A1 |

| Расточная головка для обработки глубоких отверстий | 1982 |

|

SU1093409A2 |

| Инструмент одностороннего резания для глубокого сверления | 1991 |

|

SU1815009A1 |

| Шпиндельный узел расточного станка | 1978 |

|

SU695068A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| РАСТОЧНАЯ ГОЛОВКА | 1994 |

|

RU2104827C1 |

| Инструмен для обработки глубоких отверстий | 1975 |

|

SU598706A1 |

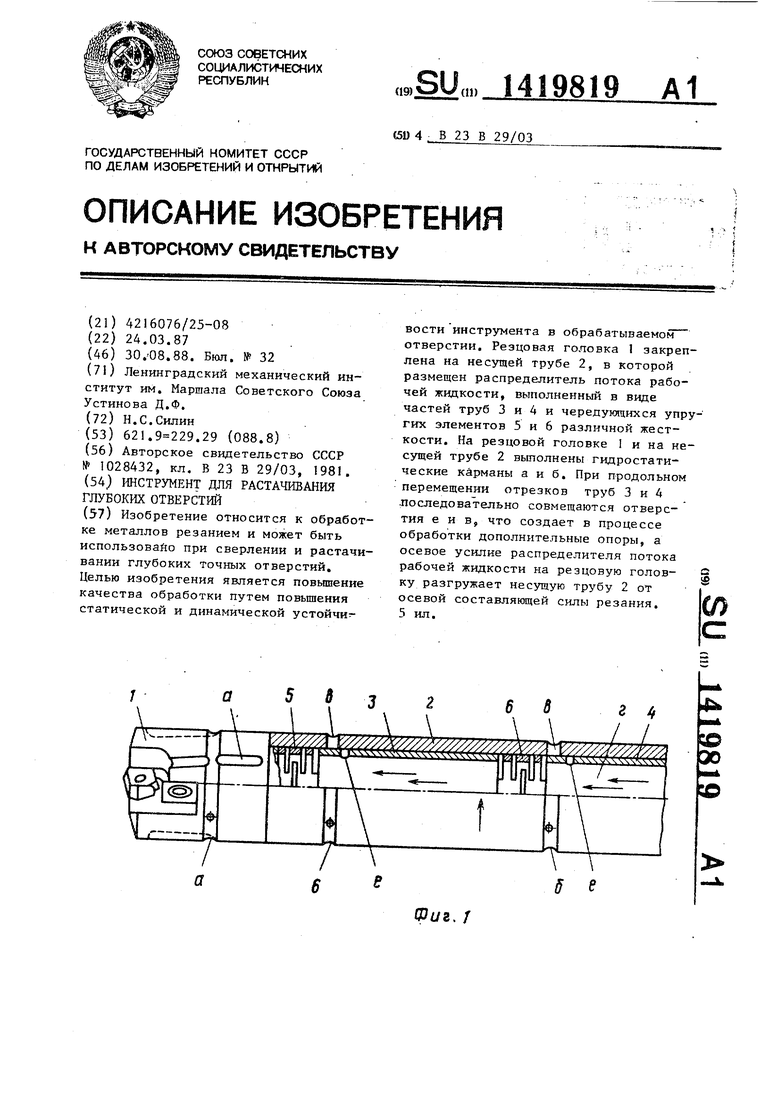

Изобретение относится к обработке металлов резанием и может быть использовайо при сверлении и растачивании глубоких точных отверстий. Целью изобретения является повышение качества обработки путем повьшения статической и динамической устойчи вости инструмента в обрабатываемом отверстии. Резцовая головка 1 закреплена на несущей трубе 2, в которой размещен распределитель потока рабочей жидкости, выполненный в виде частей труб 3 и 4 и чередующихся упругих элементов 5 и 6 различной жесткости. На резцовой головке I и на несущей трубе 2 вьтолнены гидростатические карманы а и б. При продольном перемещении отрезков труб 3 и 4 последовательно совмещаются отверстия е и в, что создает в процессе обработки дополнительные опоры, а осевое усилие распределителя потока рабочей жидкости на резцовую головку разгружает несущую трубу 2 от осевой составляющей силы резания. 5 ил. Ф (Л

Фиг. /

Изобретение относится к обработке металлов резанием и может быть использовано при сверлении и раста- чивании глубоких точных отверстий. Целью изобретения является повышение качества обработки путем повышения статической и динамической устойчивости инструмента в обрабаты- ваемом отверстии.10

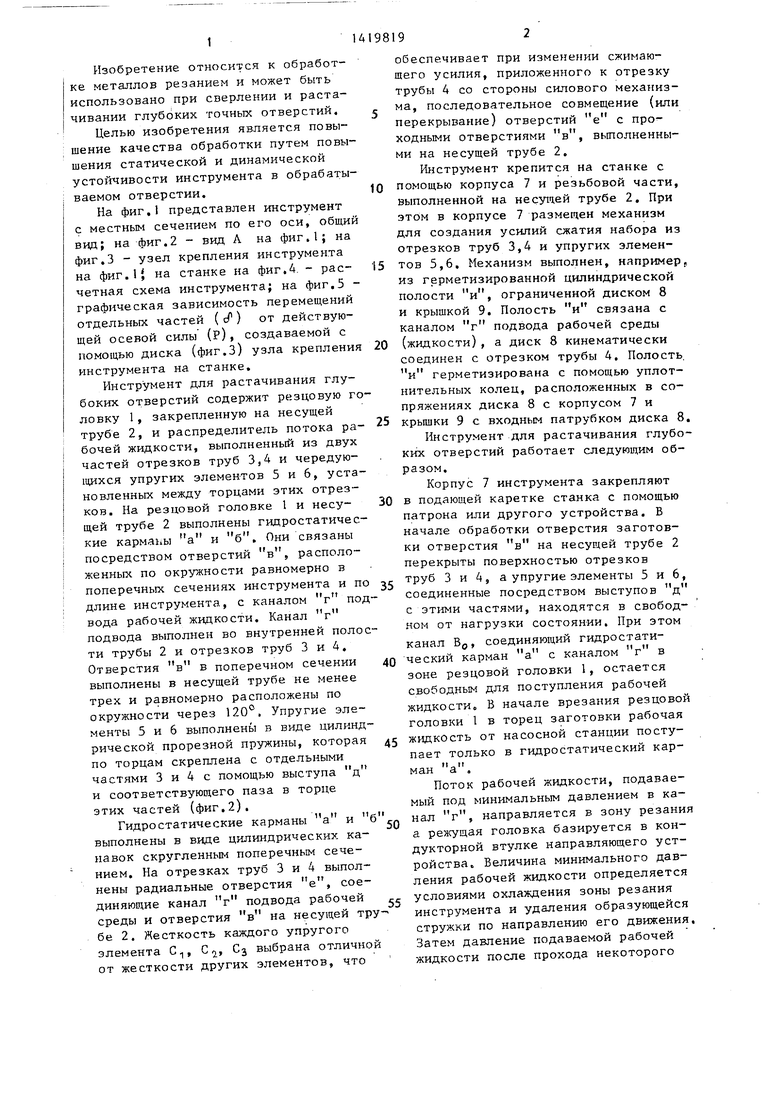

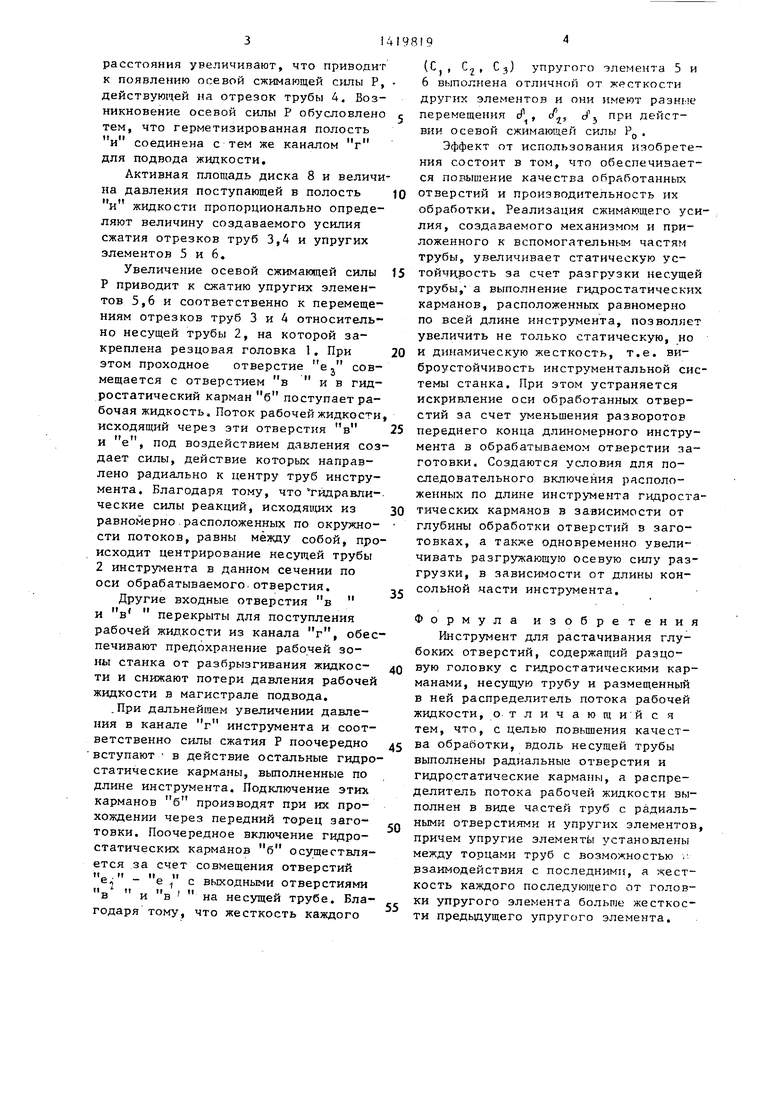

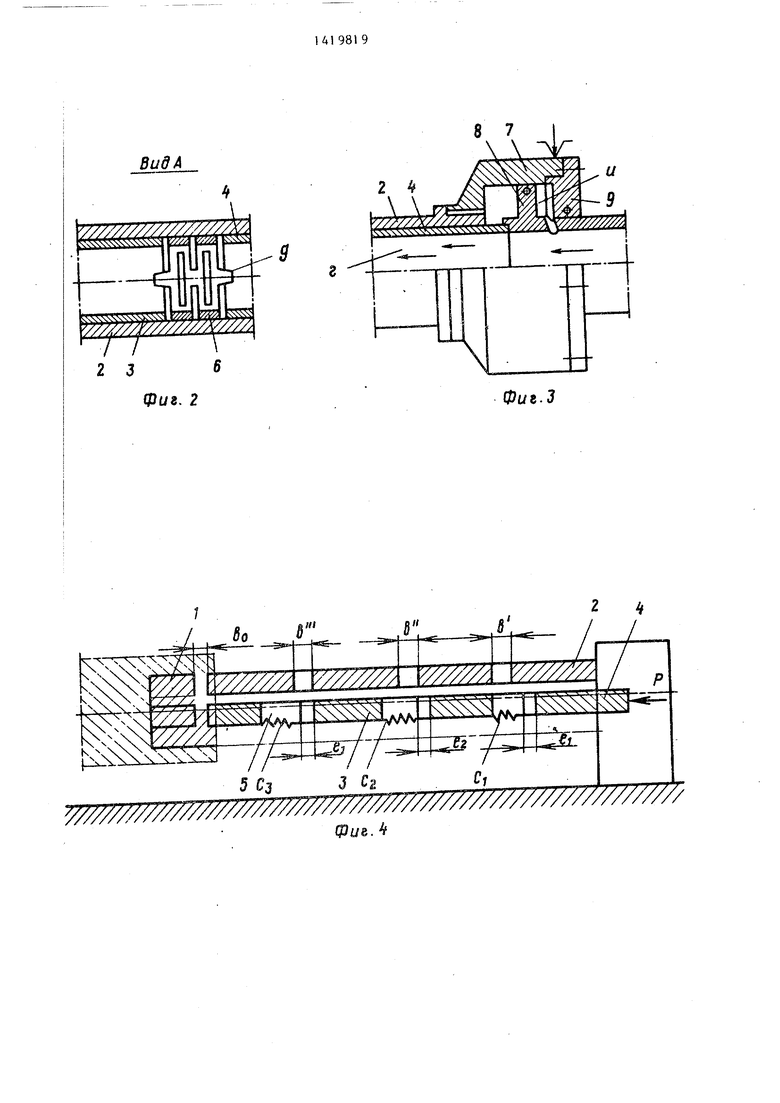

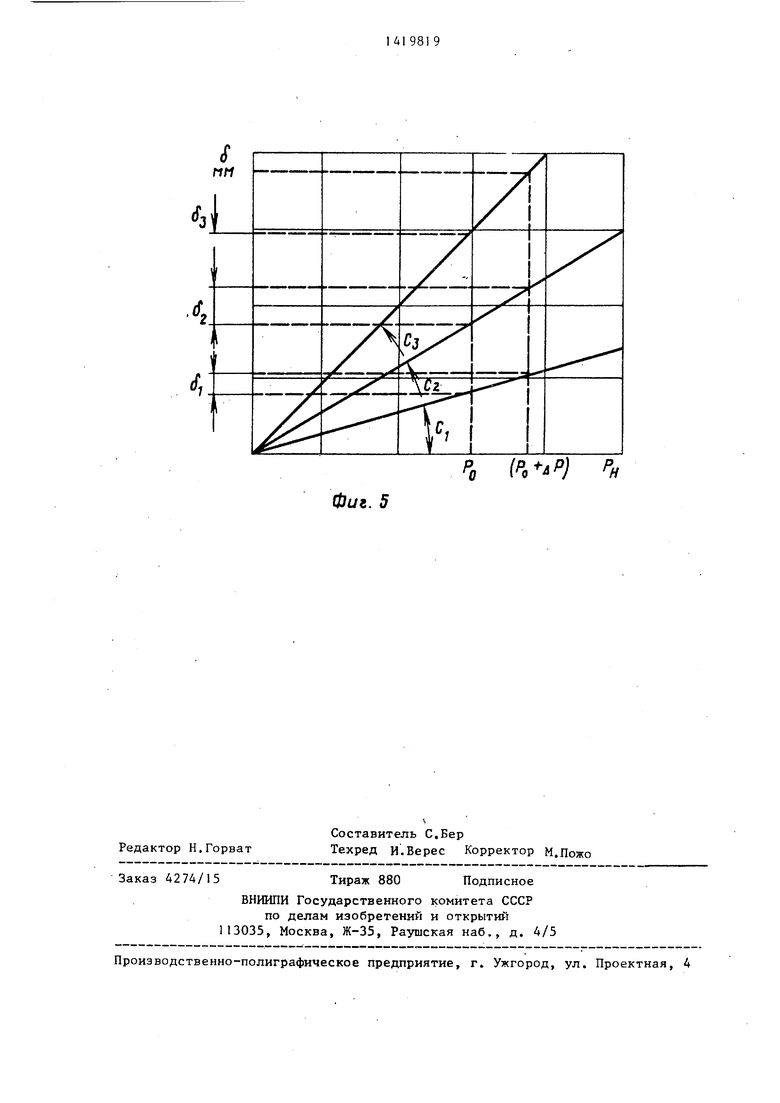

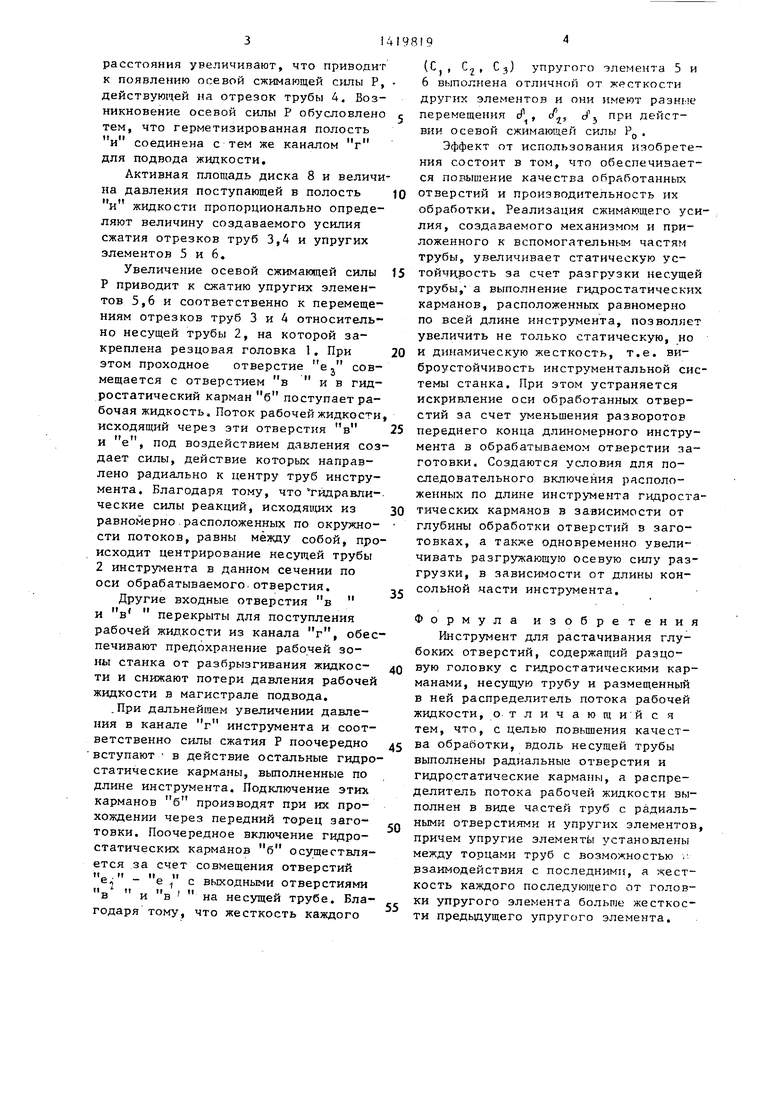

На фиг,1 представлен инструмент с местным сечением по его оси, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - узел крепления инструмента на фиг. на станке на фиг.4. - рас- 15 четная схема инструмента; на фиг,5 - графическая зависимость перемещений отдельных частей ( сО ) от действующей осевой силы (Р), создаваемой с помощью диска (фиг.З) узла крепления 20 инструмента на станке.

Инструмент для растачивания глубоких отверстий содержит резцовую головку 1, закрепленную на несущей трубе 2, и распределитель потока ра- 25 бочей жидкости, выполненный из двух частей отрезков труб 3,4 и чередую- 1ЦИХСЯ упругих элементов 5 и 6, установленных между торцами этих отрезков. На резцовой головке 1 и несу- 30 щей трубе 2 выполнены гидростатические кармаьы а и б. Они связаны посредством отверстий в, расположенных по окружности равномерно в поперечных сечениях инструмента и по 35 длине инструмента, с каналом г подвода рабочей жидкости. Канал г подвода выполнен во внутренней полости трубы 2 и отрезков труб 3 и 4. Отверстия в в поперечном сечении 40 выполнены в несущей трубе не менее трех и равномерно расположены по окружности через 120°, Упругие элементы 5 и 6 выполнень в виде цилиндрической прорезной пружины, которая 45 по торцам скреплена с отдельными частями 3 и 4 с помощью выступа д и соответствуюпхего паза в торце этих частей (фиг.2).

50

Гидростатические карманы а и б выполнены в виде цилиндрических канавок скругленным поперечным сечением. На отрезках труб 3 и 4 выполнены радиальные отверстия е, соединяющие канал г подвода рабочей среды и отверстия в на несущей тру- бе 2. Жесткость каждого упругого элемента С, С , Cj выбрана отличной от жесткости других элементов, что

0

5 0

5 0 5 0 5

0

обеспечивает при изменении сжинающего усилия, приложенного к отрезку трубы 4 со стороны силового механизма, последовательное совмещение (или перекрывание) отверстий е с проходными отверстиями в, выполненными на несущей трубе 2.

Инструмент крепится на станке с помощью корпуса 7 и резьбовой части, выполненной на несущей трубе 2. При этом в корпусе 7 размещен механизм для создания усилий сжатия набора из отрезков труб 3,4 и упругих элементов 5,6, Механизм выполнен, например из герметизированной цилиндрической полости и, ограниченной диском 8 и крышкой 9. Полость и связана с каналом г подвода рабочей среды (жидкости), а диск 8 кинематически соединен с отрезком трубы 4. Полость, и герметизирована с помоп1ью уплот- нительных колец, расположенных в сопряжениях диска 8 с корпусом 7 и крышки 9 с входным патрубком диска 8.

Инструмент для растачивания глубоких отверстий работает следующим образом.

Корпус 7 инструмента закрепляют в подающей каретке станка с помощью патрона или другого устройства. В начале обработки отверстия заготовки отверстия в на несущей трубе 2 перекрыты поверхностью отрезков труб 3 и 4, а упругие элементы 5 и 6, соединенные посредством выступов д с этими частями, находятся в свобод- ном от нагрузки состоянии. При этом канал БО, соединяющий гидростатический карман а с каналом г в зоне резцовой головки 1, остается свободным для поступления рабочей жидкости. В начале врезания резцовой головки 1 в торец заготовки рабочая жидкость от насосной станции поступает только в гидростатический карман а.

Поток рабочей жидкости, подаваемый под минимальным давлением в канал г, направляется в зону резания а режущая головка базируется в кондукторной втулке направляющего устройства. Величина минимального давления рабочей жидкости определяется условиями охлаждения зоны резания инструмента и удаления образующейся стружки по направлению его движения. Затем давление подаваемой рабочей жидкости после прохода некоторого

расстояния увеличивают, что приводит к появлению осевой сжимающей силы Р, действующей на отрезок трубы 4, Возникновение осевой силы Р обусловлено тем, что герметизированная полость и соединена с тем же каналом г для подвода жидкости.

Активная площадь диска 8 и величина давления поступающей в полость и жидкости пропорционально определяют величину создаваемого усилия сжатия отрезков труб 3,4 и упругих элементов 5 и 6.

Увеличение осевой сжимающей силы Р приводит к сжатию упругих элементов 5,6 и соответственно к перемещениям отрезков труб 3 и 4 относительно несущей трубы 2, на которой закреплена резцовая головка 1. При этом проходное отверстие е, совмещается с отверстием в ив гидростатический карман б поступает рабочая жидкость. Поток рабочей жидкости исходящий через эти отверстия в и е, под воздействием давления создает силы, действие которых направлено радиально к центру труб инструмента. Благодаря тому, что Тйдравлические силы реакций, исходящих из равномерно.расположенных по окружно- сти потоков, равны между собой, происходит центрирование несущей трубы 2 инструмента в данном сечении по оси обрабатываемого.отверстия.

Другие входные отверстия в и в перекрыты для поступления рабочей жидкости из канала г, обеспечивают предохранение рабочей зоны станка от разбрызгивания жидкое- ти и снижают потери давления рабочей жидкости в магистрале подвода.

.При дальнейшем увеличении давления в канале г инструмента и соответственно силы сжатия Р поочередно вступают в действие остальные гидростатические карманы, вьтолненные по длине инструмента. Подключение этих карманов б производят при их прохождении через передний торец заго

товки. Поочередное включение гидростатических карманов б осуществляется за счет совмещения отверстий

11„ . и II II

е и в

о )

с выходными отверстиями

на несущей трубе. Благодаря тому, что жесткость каждого

5 0 5 О

0

5

5

0

5

(С , С, Сз) упругого элемента 5 и 6 выполнена отличной от жесткости других элементов и они и.меют pasHi ie перемещения d, /j, d j при действии осевой сжимающей силы Р, .

Эффект от использования изобретения состоит в том, что обеспечивается повышение качества обработанных отверстий и производительность их обработки. Реализация сжимающего усилия, создаваемого механизмом и приложенного к вспомогательным частям трубы, увеличивает статическую ус- тойчарость за счет разгрузки несущей трубы, а выполнение гидростатических карманов, расположенных равномерно по всей длине инструмента, позволяет увеличить не только статическую, но и динамическую жесткость, т.е. виброустойчивость инструментальной системы станка. При этом устраняется искривление оси обработанных отверстий за счет уменьшения разворотов переднего конца длиномерного инструмента в обрабатываемом отверстии заготовки. Создаются условия для последовательного включения расположенных по длине инструмента гидростатических карманов в зависимости от глубины обработки отверстий в заготовках, а также одновременно увеличивать разгружающую осевую силу разгрузки, в зависимости от длины кон- сольНой части инструмента.

Формула изобретения

Инструмент для растачивания глубоких отверстий, содержащий разцо- вую головку с гидростатическими карманами, несущую трубу и размещенный в ней распределитель потока рабочей жидкости, отлич ающи й с я тем, что, с целью повышения качества обработки, вдоль несущей трубы выполнены радиальные отверстия и гидростатические карманы, а распределитель потока рабочей жидкости выполнен в виде частей труб с радиальными отверстиями и упругих элементов, причем упругие элементы установлены между торцами труб с возможностью : взаимодействия с последними, а жесткость каждого последуюрдего от головки упругого элемента больше жесткости предьщущего упругого элемента.

В ид A

W/Z /Z///ZW///7////

8 7

Фиъ.З

Фиъ. 5

()

Н

| Расточная головка для обработки глубоких отверстий | 1981 |

|

SU1028432A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-30—Публикация

1987-03-24—Подача