4 S 6 6 в и . } / I I

О5 О СО

10 8 1 1 7 I

Изобретение относится к станкостроению, а именно к способам базирования инструмента с карманами гидростатических онор в нериол его врезания в деталь при сверлении или расточке, и нредназначено для применения при сверлении и расточке глубоких отверстий.

Известен сиособ базирования инструмента с карманами гидростатических опор в момент его врезания в деталь при сверлении или расточке, включающий подвод рабочей жидкости к карманам гидростатических опор и сообщение инструменту рабочих перемещений. По мере переменшния инструмента после н.одвода его к обрабатываемой детали рабочую жидкость в каждый кар.ман гидростатических опор, выполпе1П)ых за и пе1)ед резцами, подают не позднее того момента, когда до Полного углубления кар.мана гидростатической опоры в отверстие остается промежуток времени, необходи.мый для полного заполнения кар.манов рабочей жидкостью, зате.м взаимно ориентируют инструмент и деталь на гидростатических опорах и осуществляют рабочее перемещение 1.

Однако известный способ не обеспечивает достаточную точность обработки глубоких отверстий, так как после заполнения кар.манов гидростатических опор рабочей жидкостью инструмент и обрабатываемую деталь взаимно ориентируют, т. е. совмещают оси инструмента и обрабатываемого отверстия. При непрямолинейности оси отверстия (после предварительной обработки отверстия) и изломе осей отверстия и станка (нри установке детали на станок) первоначальное направление инструмента происходит под некоторым углом к оси станка. При носледующей обработке отверстия инструмент совершает перемещение по кривой, совпадающей с осью предварительно обработанного отверстия. В результате этого обработанное отверстие имеет геометрические параметры, не соответствующие требуемым.

Кроме того, этот способ не позволяет производить обработку деталей с необработанной поверхностью отверстия, нанример по окалине (после термообработки детали), после ковки, прокатки и т. п. или при сплошном сверлении, что ограничивает техноло ические возможности снособа и сужает область его примепения.

Цель изобретения - повыщение точности обработки отверстий путем базирования инструмента на ось вращения станка за счет создания гидростатической опоры между поверхностью инструмента и кондукторной втулкой с эластичным унлотнительным кольцом между втулкой и деталью.

Поставленная цель достигается тем, что согласно способу базирования инструмента в период его врезания при сверлении или пасточке, вк,лючаю1цему подвод рабочей

жидкости в карманы гидростатических опор на направляющей поверхности инструмента и сооби1ение инструменту рабочих перемепхений, рабочую жидкость подают в кармапы гидростатических опор непрерывно, а при подходе карманов гидростатических опор к уи,-1отнительному кольцу, установленному с зазором относительно инструмента, кондукторную втулку сдвигают в направлении подачи на величину, обеспеQ чивающую натяг .между уплотнительны.м кольцом и направляющей поверхностью инструмента и создание внутреннего давления в материале кольца, превышающего давление рабочей жидкости в кар.манах гидростатических опор, но меньшего, чем пре5 дел прочности материала кольца.

Подвод рабочей жидкости к карманам гидростатических опор осуществляют в кондукторной втулке, предварительно под еденной к детали и имеющей на торце уп.лотнительное кольцо, что позволяет осуществить базирование инструмента на ось Ефап.ения станка и, следовательно, полностью исключить влияние гео.метрических параметров предварительно обработанного отверстия на процесс обработки отверстия.

5 Базирование инструмента при его заходе по кондукторной втулке позволяет вести обработку деталей с необработанной поверхностью отверстия или при сплошном сверлении.

Перемещение кондукторной втулки в

0 направлении подачи инструмента после полного врезания его обеспечивает сохранность у 1лотнительного кольца при его деформировании от возможного повреждения инструментаом.

Создание натяга уплотнительного кольца с инструментом обеспечивает работоспособность опоры в моме)т ее прохождения через уплотнительное кольцо в резу.льтате исключения межкарманных перетечек рабочей жидкости.

Создание внутреннего давления в материале уп.ютпительного кольца, меньц его по ве.личине предела прочности материала уплотнительного кольца позволяет исключить разрушение его При подведении кондукторной втулки к детали.

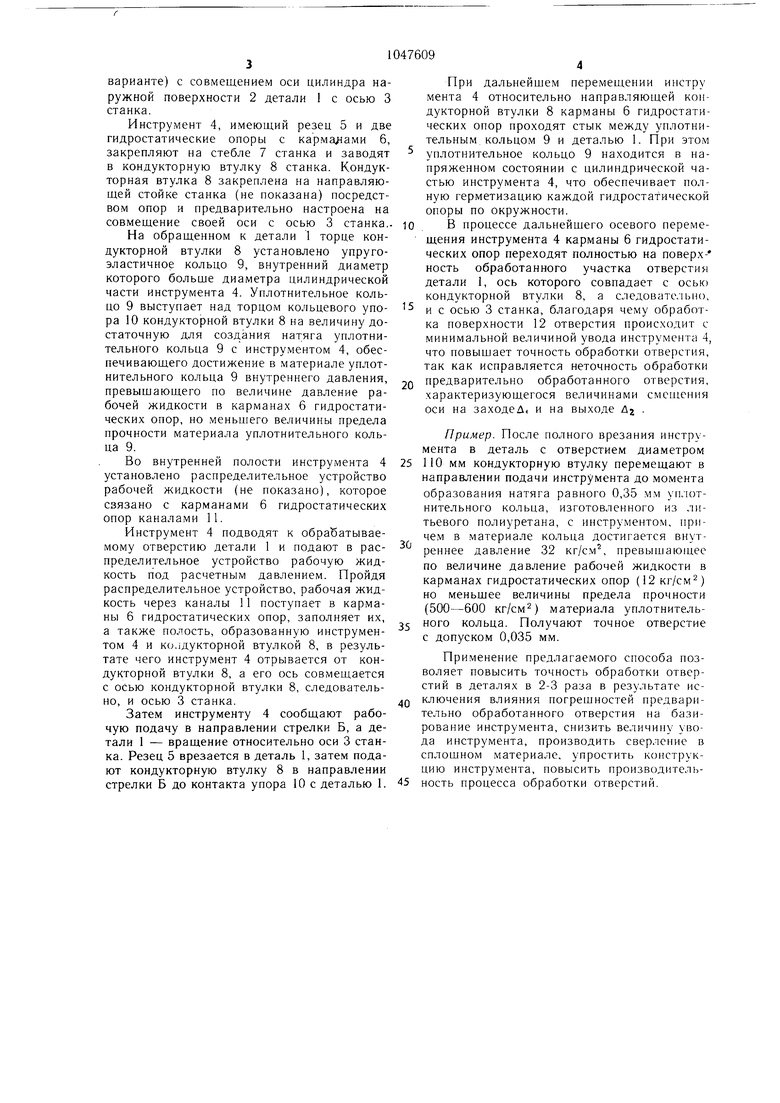

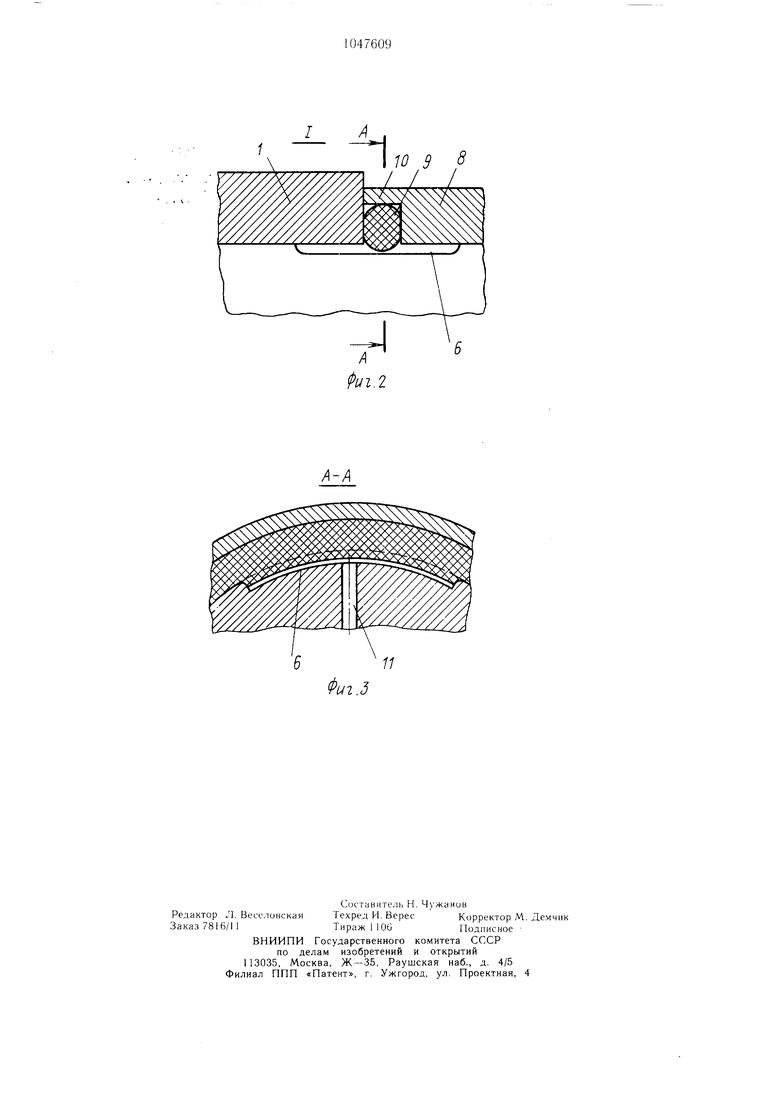

На фиг. 1 показано положение инструмента, кондукторной втулки и обрабатываемой детали; на фиг. 2 - узел I на фиг. 1 (уплотнительный стык между деталью и кондукторной втулкой в момент прохождения карманов одной из гидростатических опор); на фиг. 3 - сечение А -А на фиг. 2.

Способ осупсествляется следующим образом.

Для обработки поверхности отверстия 5 в детали, ось которого непараллельна оси наружной поверхности детали, деталь 1 закрепляют в люнете и на бабке горизонтально-расточного станка (в описываемом варианте) с совмещением оси цилиндра наружной поверхности 2 детали 1 с осью 3 станка. Инструмент 4, имеющий резец 5 и две гидростатические опоры с кapмa aми 6, закрепляют на стебле 7 станка и заводят в кондукторную втулку 8 станка. Кондукторная втулка 8 закреплена на направляющей стойке станка (не показана) посредством опор и предварительно настроена на совмещение своей оси с осью 3 станка.. На обращенном к детали 1 торце кондукторной втулки 8 установлено упругоэластичное кольцо 9, внутренний диаметр которого больще диаметра цилиндрической части инструмента 4. Уплотнительное кольцо 9 выступает над торцом кольцевого упора 10 кондукторной втулки 8 па величину достаточную для создания натяга уплотнительного кольца 9 с инструментом 4, обеспечивающего достижение в материале уплотнительного кольца 9 внутреннего давления, превыщающего по величине давление рабочей жидкости в карманах 6 гидростатических опор, но меньшего величины предела прочности материала уплотнительного кольца 9. Во внутренней полости инструмента 4 установлено распределительное устройство рабочей жидкости (не показано), которое связано с карманами 6 гидростатических опор каналами 11. Инструмент 4 подводят к обрабатываемому отверстию детал и 1 и подают в распределительное устройство рабочую жидкость под расчетным давлением. Пройдя распределительное устройство, рабочая жидкость через каналы 11 поступает в карманы 6 гидростатических опор, заполняет их, а также полость, образованную инструментом 4 и ко.1дукторной втулкой 8, в результате чего инструмент 4 отрывается от кондукторной втулки 8, а его ось совмещается с осью кондукторной втулки 8, следовательно, и осью 3 станка. Затем инструменту 4 сообщают рабочую подачу в направлении стрелки Б, а детали 1 - вращение относительно оси 3 станка. Резец 5 врезается в деталь 1, затем подают кондукторную втулку 8 в направлении стрелки Б до контакта упора 10 с деталью 1. При дальнейщем перемещении инстру мента 4 относительно направляющей кондукторной втулки 8 карманы 6 гидростатических опор проходят стык между уплотнительным кольцом 9 и деталью 1. При этом уплотнительное кольцо 9 находится в напряженном состоянии с цилиндрической частью инструмента 4, что обеспечивает полную герметизацию каждой гидростатической опоры по окружности. В процессе дальнейщего осевого перемещения инструмента 4 карманы 6 гидростатических опор переходят полностью на поверхность обработанного участка отверстия детали 1, ось которого совпадает с осью кондукторной втулки 8, а следовательно. 3 станка, благодаря чему обработка поверхности 12 отверстия происходит с минимальной величиной увода инструмента 4, что повыщает точность обработки отверстия, так как исправляется неточность обработки предварительно обработанного отверстия, характеризующегося величинами смещения оси на заходед, и на выходе й Пример. После полного врезания инструмента в деталь с отверстием диаметром 110 мм кондукторную втулку перемещают в направлении подачи инструмента до момента образования натяга равного 0,35 мм уплотнительного кольца, изготовленного из литьевого полиуретана, с инструментом, приче.м в материале кольца достигается внутре„„ее давление 32 кг/cм превышающее по величине давление рабочей жидкости в карманах гидростатических опор (12 кг/см2) но меньшее величины предела прочности (500-600 кг/см2) материала уплотнительного кольца. Получают точное отверстие с допуском 0,035 мм. Применение предлагаемого способа позволяет повысить точность обработки отверстий в деталях в 2-3 раза в результате исключения влияния погрешностей предварительно обработанного отверстия на базирование инструмента, снизить величи}1у увода инструмента, производить сверление в сплошном материале, упростить конструкцию инструмента, повысить производительность процесса обработки отверстий.

/А

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент одностороннего резания для глубокого сверления | 1991 |

|

SU1815009A1 |

| Кондукторная втулка | 1982 |

|

SU1079376A1 |

| Способ обработки отверстий | 1975 |

|

SU663497A1 |

| Инструмент для растачивания глубоких отверстий | 1987 |

|

SU1419819A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА К СТАНКАМ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1994 |

|

RU2072290C1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 2014 |

|

RU2556180C1 |

| Гидростатическая опора | 1975 |

|

SU648759A1 |

| Расточная головка для обработки глубоких отверстий | 1981 |

|

SU1028432A1 |

| Устройство для базирования изделий | 1983 |

|

SU1177120A1 |

| Шпиндельный узел металлообрабатывающего станка | 1973 |

|

SU446362A1 |

СПОСОБ БАЗИРОВАНИЯ ИНСТРУМЕНТА в период его врезания при сверлении или расточке, включающий подвод рабочей жидкости в кар.маны гидростатических опор на направляющей поверхности инструмента и сообщение инструменту рабочих перемещений, отличающийся тем, что, с целью повышения точности обработки отверстий путем базирования инструмента на ось вращения станка за счет создания гидростатической оноры между поверхностью инструмента и кондукторной втулкой с эластичным уплотнительным кольцом между втулкой и деталью, рабочую жидкость подают в карманы гидростатических опор непрерывно, а при подходе карманов гидростатических опор к уплотнительному кольцу, установленному с зазором относительно инструмента, кондукторную втулку сдвигают в направлении подачи на величину, обеспечивающую натяг между уплотнительным кольцом и направляющей поверхностью инструмента и создание внутреннего давления в материале кольца, превышающего давление рабочей жидкости в карманах гидростатических опор, но меньщего, чем предел прочности материала кольца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки отверстий | 1975 |

|

SU663497A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-04-07—Подача