Изобретение относится к машиностроению и может быть использовано при обработке внутренней поверхности длинномерных гидроцилиндров и других изделий.

Известен глубокорасточной станок с расположенными на станине шпиндельной бабкой, несущей планшайбу с изделием, и стеблевой бабкой, несущей борштангу с расточной головкой [1].

Известен станок для растачивания отверстий, содержащий станину, направляющие, установленные на них сани, виброгаситель для направления инструмента, гидроцилиндр, закрепленный на шпинделе передней бабки, стебель и люнет [2].

При работе известных станков не обеспечивается необходимая жесткость вращающегося цилиндра, один конец которого зажимается в патроне на шпинделе станка, а другой устанавливается в люнет, для чего необходимы обработанные поверхности, которых изделие часто не имеет. Кроме того, есть цилиндры, которые вращать невозможно из-за наличия на них выступов. Патрон и шпиндель, а также установка в люнете при вращении цилиндра имеют биение и зазоры, которые отражаются на чистоте обрабатываемой поверхности. При подаче жидкости большая часть ее уходит в сторону через открытое отверстие в цилиндре, что также снижает чистоту поверхности под раскатку отверстия. На таком станке отсутствуют условия для перестановки инструмента после каждого прохода.

Предлагаемым изобретением решается задача повышения качества внутренней поверхности обрабатываемого изделия за счет обеспечения жесткости крепления изделия и надежного удаления отходов обработки, а также расширение технологических возможностей станка.

Для достижения указанного технического результата в расточном станке, содержащем станину, направляющие, установленные на них сани для рабочей подачи изделия, виброгаситель для направления инструмента, гидроцилиндр станка, закрепленный на шпинделе передней бабки, и стебель, на сани установлен упор с гидроцилиндром, связанный жестко со скользящим по направляющим станка виброгасителем штангами, на которых установлены предварительные опоры для изделия и с возможностью возвратно-поступательного движения заглушка, соединенная с гидроцилиндром упора. Стебель снабжен с установленной внутри него и связанной с гидроцилиндром станка тягой для крепления быстросменного режущего инструмента и закреплен для его вращения на шпинделе передней бабки. Виброгаситель снабжен камерой для размещения в ней инструмента с направляющей втулкой, отверстием для подачи жидкости в зону обработки и центрирующим упором. Заглушка представляет собой камеру для размещения в ней инструмента после выхода его из изделия, выполненную с окном для сброса отходов обработки и снабженную центрирующим упором и откидной крышкой с замком.

В предлагаемом изобретении обрабатываемое изделие зацентрировано и жестко зажато между виброгасителем и заглушкой гидроцилиндром упора и подается по направляющим станины на вращающийся инструмент, закрепленный на шпинделе передней бабки станка. Резцовая часть инструмента после прохода отверстия изделия легко снимается через откидную крышку в камере заглушки, чем исключается повреждение обработанной поверхности при обратном ходе инструмента из изделия. Предложенная схема подвода и сброса жидкости обеспечивает надежное удаление отходов обработки через заглушку, что способствует повышению чистоты поверхности под раскатку.

Отличительные признаки предлагаемого изобретения обеспечивают повышение качества обрабатываемой поверхности за счет жесткости крепления изделия и надежного удаления отходов обработки. В станке предусмотрена, кроме того, возможность переналадки на изделия различной длины, что повышает его технологичность.

Предлагаемый расточной станок иллюстрируется чертежами, представленными на фиг.1-3.

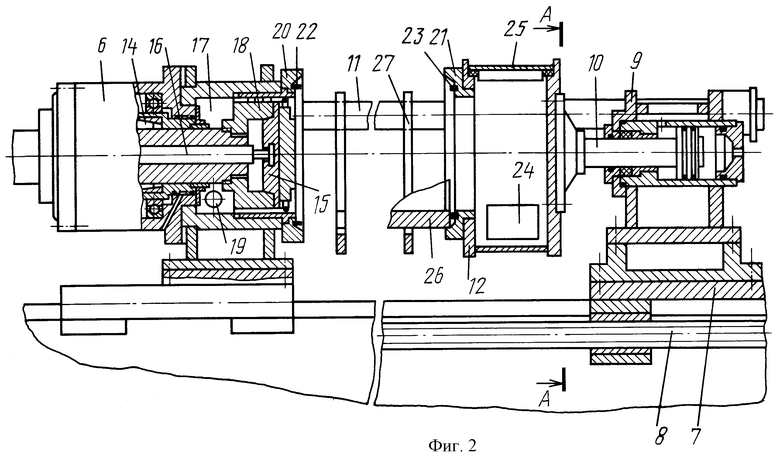

На фиг.1 показан общий вид расточного станка.

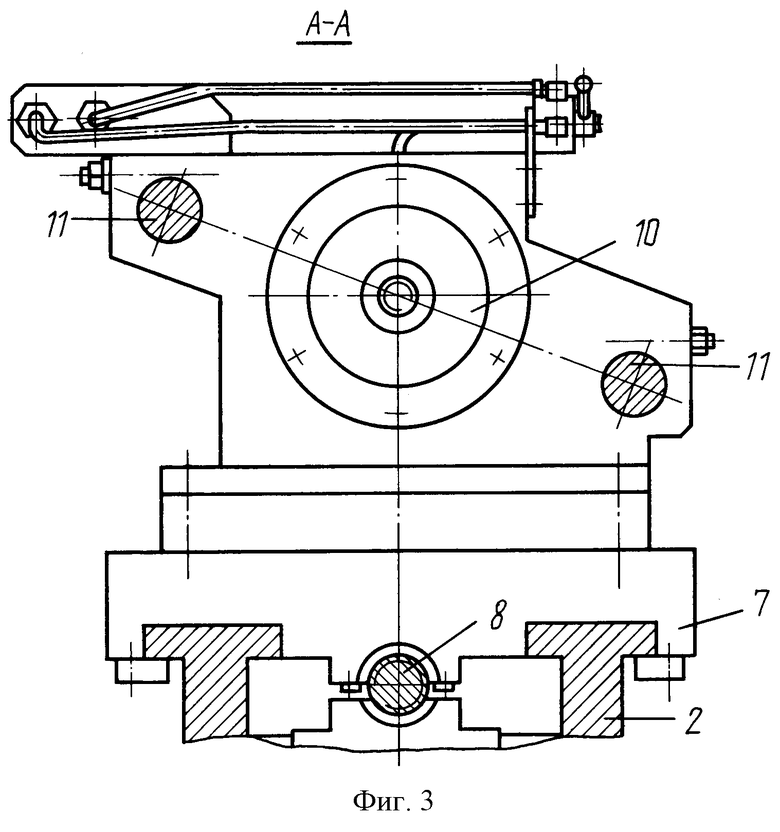

На фиг.2 - продольный разрез станка (частично).

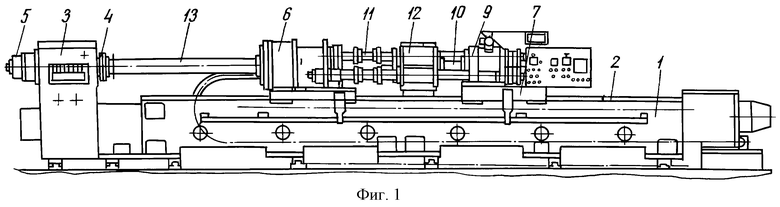

На фиг.3 - поперечный разрез А-А на фиг.2.

Расточной станок содержит станину 1 с направляющими 2, переднюю бабку 3 со шпинделем 4 и гидроцилиндром 5 станка. На направляющих 2 установлены с возможностью движения виброгаситель 6 и сани 7 с ходовым винтом 8. На сани 7 установлен упор 9 с гидроцилиндром 10. Виброгаситель 6 и упор 9 жестко соединены между собой двумя штангами 11. На штанги 11 с возможностью движения установлена заглушка 12, соединенная с гидроцилиндром 10 упора 9. На шпинделе 4 одним концом закреплен стебель 13, другой конец которого входит в виброгаситель 6 и центрируется с возможностью движения центрирующим механизмом 14. Инструмент 15 закреплен установленной внутри стебля 13 и соединенной с гидроцилиндром 5 тягой 16 с возможностью его перестановки после каждого рабочего хода. Для установки обрабатывающих элементов инструмента 15 в камере 17 виброгасителя 6 установлена втулка 18, а также выполнено отверстие 19 для подачи жидкости. Виброгаситель 6 и заглушка 12 снабжены центрирующими упорами 20 и 21 с уплотнениями 22 и 23 соответственно. Заглушка 12 имеет окно 24 для сброса отходов обработки с жидкостью и откидную крышку 25 для извлечения инструмента 15. Для предварительной установки изделия 26 на штангах 11 подвешены опоры 27. Штанги 11 после зажима изделия 26 обеспечивают свободное перемещение виброгасителя 6 и саней 7 по направляющим 2, а также дают возможность переналадки станка на изделия различной длины с наименьшим расположением над направляющими 2.

Работа расточного станка осуществляется следующим образом.

Обрабатываемое изделие 26 устанавливают между штангами 11 на предварительные опоры 27. Затем заглушка 12 подается гидроцилиндром 10 до упора обрабатываемого изделия 26 в центрирующий упор 20 на виброгасителе 6 и в центрирующий упор 21 на заглушке 12. В результате изделие 26 отрывается от предварительных опор 27 и оказывается зацентрированным и жестко зажатым между виброгасителем 6 и заглушкой 12.

Благодаря штангам 11 усилие зажима не влияет на положение саней 7 и виброгасителя 6.

Затем приводится во вращение шпиндель 4 с закрепленным на нем стеблем 13 с инструментом 15, подаются сани 7 с изделием 26, закрепленным между виброгасителем 6 и заглушкой 12, и подается жидкость через отверстие 19 в герметически закрытую камеру 17 виброгасителя 6, открытую в обрабатываемое изделие 26. Весь поток жидкости подается в рабочую зону обработки под давлением, обеспечивая надежное удаление отходов обработки. Отходы обработки попадают в заглушку 12 и сбрасываются с жидкостью через окно 24. Рабочая подача обрабатываемого изделия 26 заканчивается после полного выхода инструмента 15 в заглушку 12, где режущая часть инструмента 15 может быть снята. После подачи саней 7 в исходное положение обрабатываемое изделие 26 разжимается и снимается со станка, а инструмент 15 устанавливается на стебель 13 и закрепляется под действием гидроцилиндра 5 станка тягой 16, если работа производится с перестановкой инструмента. Затем цикл повторяется.

Источники информации

1. Авт. св. N 204093, МПК7: В 23 В 41/02, 1967.

2. Отраслевой каталог. "Металлорежущие станки", раздел 2 "Станки сверлильно-расточной группы", гр.08 "Станки специальные сверлильно-расточные". НИИ информации по машиностроению. - М., 1982, с.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| СТАНОК ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2465104C1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| ТОКАРНО-РАСТОЧНОЙ СТАНОК | 1967 |

|

SU205505A1 |

Изобретение относится к области машиностроения, в частности к обработке внутренней поверхности длинномерных изделий, например гидроцилиндров. Станок содержит станину, направляющие, установленные на них сани для рабочей подачи изделия, виброгаситель для направления быстросменного режущего инструмента, установленный с возможностью скольжения на направляющих, гидроцилиндр, закрепленный на шпинделе передней бабки, и стебель. Для повышения качества внутренней поверхности обрабатываемого изделия за счет обеспечения жесткости его крепления и надежного удаления отходов обработки, а также расширения технологических возможностей станок снабжен упором с гидроцилиндром, жестко связанным с виброгасителем штангами, на которых установлены предварительные опоры для изделия, заглушкой, установленной на упомянутых штангах с возможностью возвратно-поступательного движения и соединенной с гидроцилиндром упора, тягой, установленной в стебле, связанной с гидроцилиндром и предназначенной для крепления быстросменного режущего инструмента. При этом стебель закреплен на шпинделе передней бабки, виброгаситель выполнен с камерой, направляющей втулкой для размещения в ней быстросменного режущего инструмента, отверстием для подачи жидкости в зону обработки и центрирующим упором, заглушка имеет центрирующий упор и выполнена в виде камеры для размещения быстросменного режущего инструмента после выхода его из изделия с окном для сброса отходов обработки и откидной крышкой с замком. 3 ил.

Расточной станок, содержащий станину, направляющие, установленные на них сани для рабочей подачи изделия, виброгаситель для направления быстросменного режущего инструмента, установленный с возможностью скольжения на направляющих, гидроцилиндр, закрепленный на шпинделе передней бабки, и стебель, отличающийся тем, что он снабжен упором с гидроцилиндром, жестко связанным с виброгасителем штангами, на которых установлены предварительные опоры для изделия, заглушкой, установленной на упомянутых штангах с возможностью возвратно-поступательного движения и соединенной с гидроцилиндром упора, тягой, установленной в стебле, связанной с гидроцилиндром и предназначенной для крепления быстросменного режущего инструмента, при этом стебель закреплен на шпинделе передней бабки, виброгаситель выполнен с камерой, направляющей втулкой для размещения в ней быстросменного режущего инструмента, отверстием для подачи жидкости в зону обработки и центрирующим упором, заглушка имеет центрирующий упор и выполнена в виде камеры, для размещения быстросменного режущего инструмента после выхода его из изделия, с окном для сброса отходов обработки и откидной крышкой с замком.

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 0 |

|

SU204093A1 |

| Станок для глубокого сверления | 1940 |

|

SU61981A1 |

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 0 |

|

SU242638A1 |

| РАСТОЧНОЙ СТАНОКвсесоюзнАЯ ШШПО-7Ш1Р1Ш^!|4ИБГ5ИОТШ.\ | 0 |

|

SU343779A1 |

| Станок для расточки глубоких отверстий | 1976 |

|

SU618207A1 |

| Устройство для отображения информации на экране цветной электронно-лучевой трубки | 1986 |

|

SU1401650A1 |

| DE 2935766, 12.03.1981. | |||

Авторы

Даты

2002-09-20—Публикация

2001-05-25—Подача