Изобретение относится к области станкостроения и, в частности, к резке труб.

Известиы устройства для обкатки трубореза вокруг трубы, вьтолиеиные в виде тележки, состоящей из двух взаимосвязанных корпусов, несущих обрабатывающую головку, фрезерную, с механизмом врезания, и оснащенной ведущими колесами, установленным в одаом кор-. пусе с фрезерной головкой, н ведомыми колесами,устшовленными в другом Kqpnyce (Ц- Зна .чиТельные осевые габариты зтого трубореза, которые складываются из габаритов тележки с индивидуалы1ЫА4и приводом, габаритов корпуса фрезерной головки со своим приводом и габа:ритов механизма врезания, не позволяют его использовать в затесненных в осевом направлении местах, например, где длина koльцeвoгo пояса А равна 140 мм. Опять же наличие Нескольких приводов понижает эксплуатационные качества устройства. Больщой выдет инструмента от базовой поверхности приводит к больщим погрешностям обработки и снижает стойкость инструмент.

Цель настоящего изобретения - устранение выщеуказанных недостатков.

Для этого в предлагаемом самодвижущемся устройстве для резки труб, выполненном в виде тележки, состоящей из двух взаимосвязанных корпусов, иес)ших обрабатывающую фрезерную головку с механизмом врезания, и оснащенной ведущими колесами, установленными в одаом к фпусе с фрезерной головкой, н ведомыми колесами, установленными в другом корпусе, механизм врезания размещен в корпусе, несущем ведомые колеса, который выполнен П-образной формы, а в боковых стенках его установлена с возможностью возвратно-поступательного движения, скалка, жестко связанная с KopnycbM, несущим ведущие колеса, и кинематически взаимодействующая с механизмом врезания, причем ось ведущих колес совмещена с осью разворота фрезерной головки в направлении радиальной подачи. Сущность предлагаемого изобретеиия поясняется чертежами

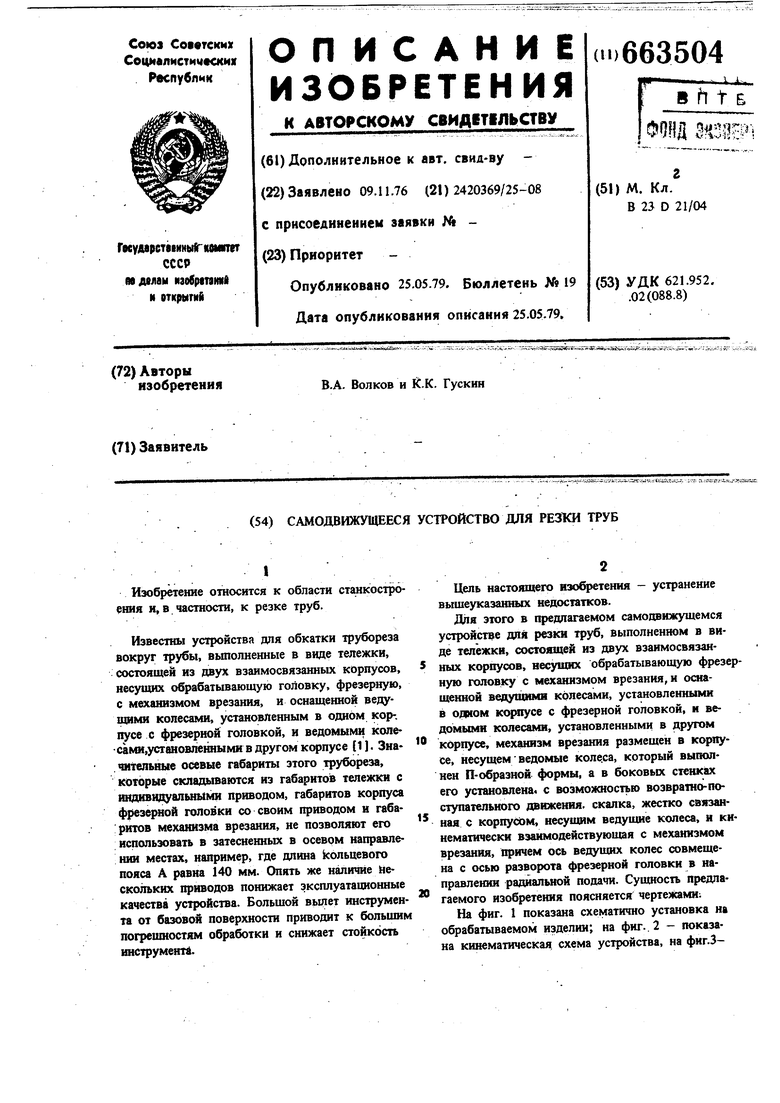

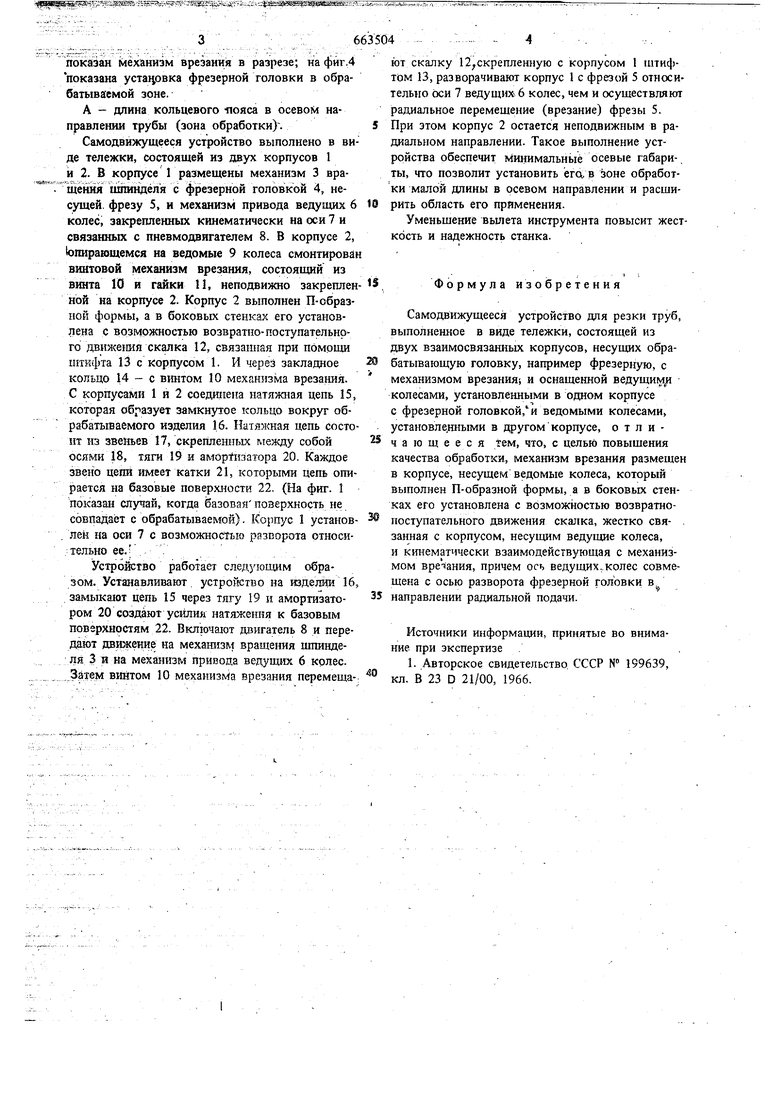

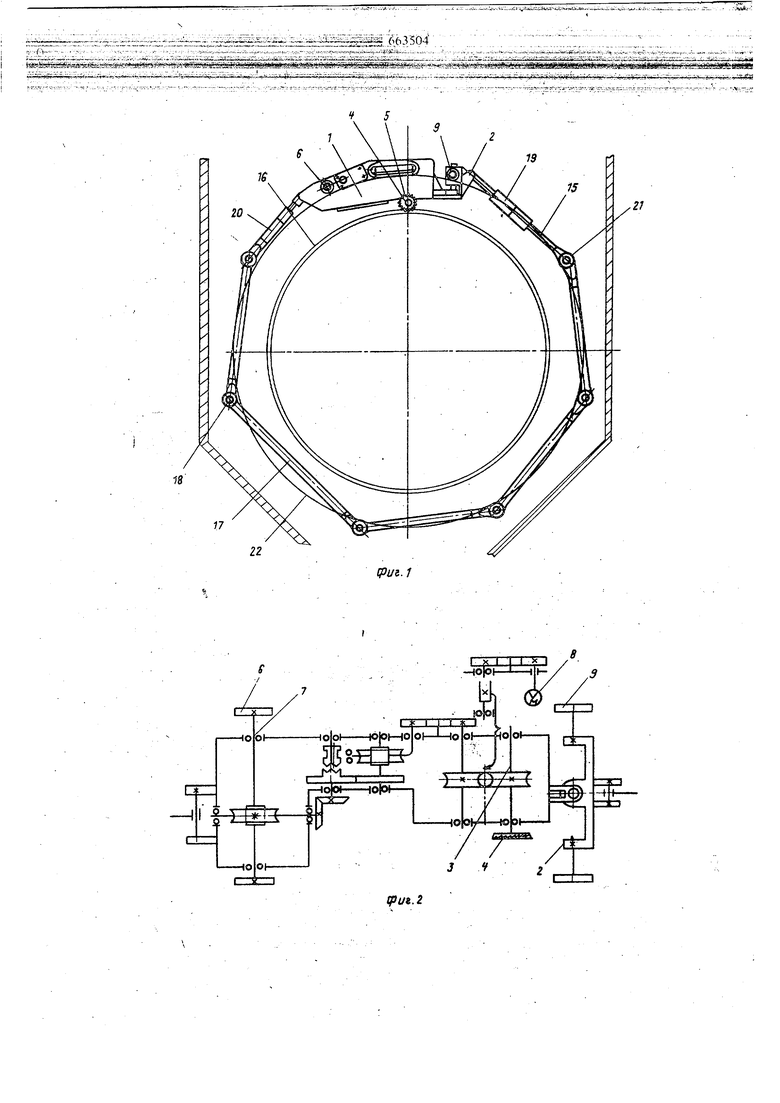

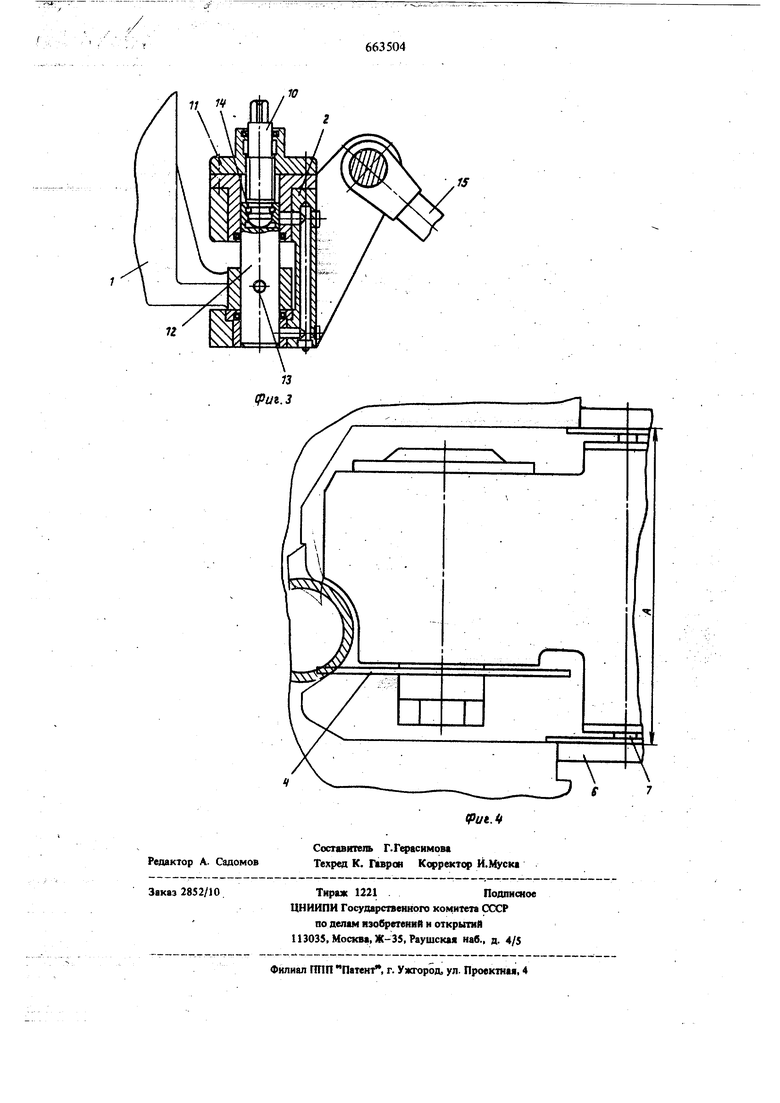

На фиг. 1 показана схематично установка на обрабатываемом изделии; на фиг.. 2 - показана кинематическая, схема устройства, на фиг.Зпоказан Механизм врезания в разрезе; на фиг.4 показана ycraiiOBKa фрезерной головки в обрабатываемой зоне. А - длина кольцевого -пояса в осевом направлении трубы (зона обработки). Самодвижущееся устройство выполнено в виде тележки, состоящей из двух корпусов 1 и 2. В корпусе 1 размещены механизм 3 вращения шпинделя с фрезерной головкой 4, несущей, фрезу 5, и механизм привода ведущих 6 колес, закрепленных кинематически на оси 7 и связанных с пневмодвигателем 8. В корпусе 2, (опирающемся на ведомые 9 колеса смонтирован винтовой механизм врезания, состоящий из винта 10 и гайки 11, неподвижно закреплен ной на корпусе 2. Корпус 2 выполнен П-образной формы, а в боковых стенках его установлена с возможностью возвратно-поступательного движешя скалка 12, связанная при помощи штифта 13 с корпусом 1. И через закладное кольцо 14 - с винтом 10 механизма врезатая. С корпусами 1 и 2 соединена натяжная цепь 15, которая об азует замкнутое кольцо вокруг обрабатьшаемого изделия 16. Натяжная цепь состоит нз звеньев 17, скрепленных между собой осями 18, тяги 19 и аморйиатора 20. Каждое звено цепи имеет катки 21, которыми цепь опирается на базовые поверхности 22. (На фиг. 1 показан случай, когда базовая поверхность не совпадает с обрабатываемой). Корпус 1 установ. лен на оси 7 с возможностью разворота относи:тельно ее. ... Устройство работает следующим образом. Устанавливают, устройство на изделии 16, замыкают цепь 15 через тягу 19 и амортизатором 20 создают усилия натяжения к базовым поверхностям 22. Включают двигатель 8 и передают движение на механизл вращения шпинделя 3 и на механизм привода ведущих 6 колес. Зрем вштом 10 механизма врезания перемеща663504ют скалку 12,скреплен}1ую с корпусом 1 штифтом 13, разворачивают корпус 1 с фрезой 5 относительно оси 7 ведущих 6 колес, чем и осуществляют радиальное перемещение (врезание) фрезы 5. При этом корпус 2 остается неподвижным в радиальном направлении. Такое выполнение устройства обеспечит Минимальные осевые габариты, что позволит установить era в зоне обработки малой длины в осевом направлении и расширить область его применения. Уменьшение вылета инструмента повысит жесткость и надежность станка. Формула изобретения Самодвижущееся устройство для резки труб, выполненное в виде тележки, состоящей из двух взаимосвязанных корпусов, несущих обрабатывающую головку, например фрезерную, с механизмом врезания; и оснащенной ведущим,и колесами, установленными в одном корпусе с фрезерной головкой,и ведомыми колесами, установленными в другом корпусе, о т л и чающееся тем, что, с целые повышения качества обработки, механизм врезания размещен в корпусе, несущем ведомые колеса, который выполнен П-образной формы, а в боковых стенках его установлена с возможностью возвратнопоступательного движения скалка, жестко свя- . занная с корпусом, несущим ведущие колеса, и кинематччески взаимодействующая с механизмом врезания, причем ось ведущих..колес совмещена с осью разворота фрезерной головки в направлении радиальной подачи. Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР № 199639, кл. В 23 D 21/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самодвижущееся устройство для обработки сварных швов | 1987 |

|

SU1540155A1 |

| Самодвижущееся устройство для резки | 1981 |

|

SU1024183A1 |

| Самодвижущееся устройство | 1979 |

|

SU780985A1 |

| САМОДВИЖУЩЕЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ | 1990 |

|

SU1743057A1 |

| ТРУБОРЕЗ | 1998 |

|

RU2140343C1 |

| Фрезерная головка | 1980 |

|

SU891260A1 |

| Труборез | 1990 |

|

SU1784416A1 |

| Труборез | 1984 |

|

SU1222435A1 |

| Труборез | 1988 |

|

SU1613254A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1998 |

|

RU2132260C1 |

Авторы

Даты

1979-05-25—Публикация

1976-11-09—Подача