Изобретение относится к устройствам для механической обработки кольцевых сварных швов на неподвижных изделиях и применяется в энергетической и химической промышленности.

Цель изобретения - расширение технологических возможностей путем увеличения диапазона типоразмеров обрабатываемых труб.

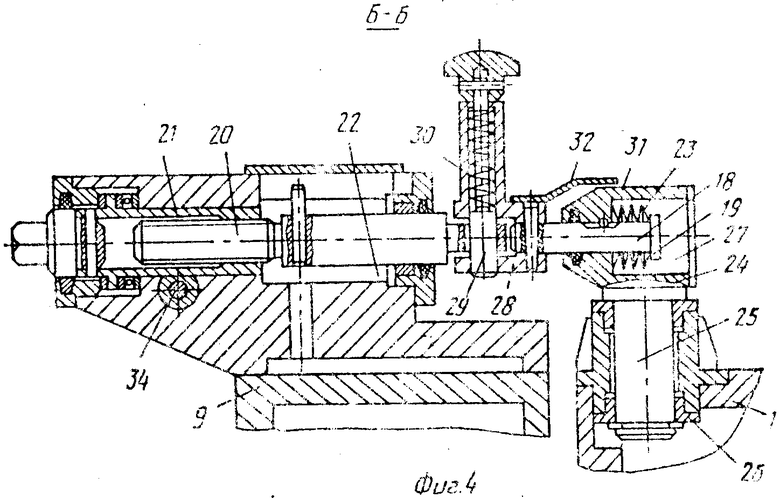

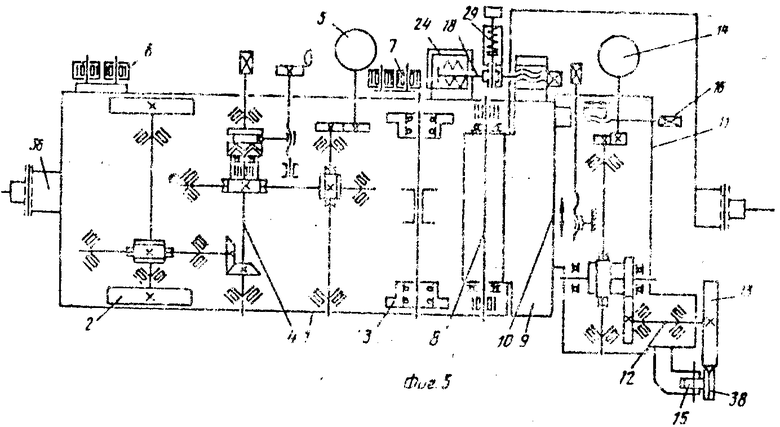

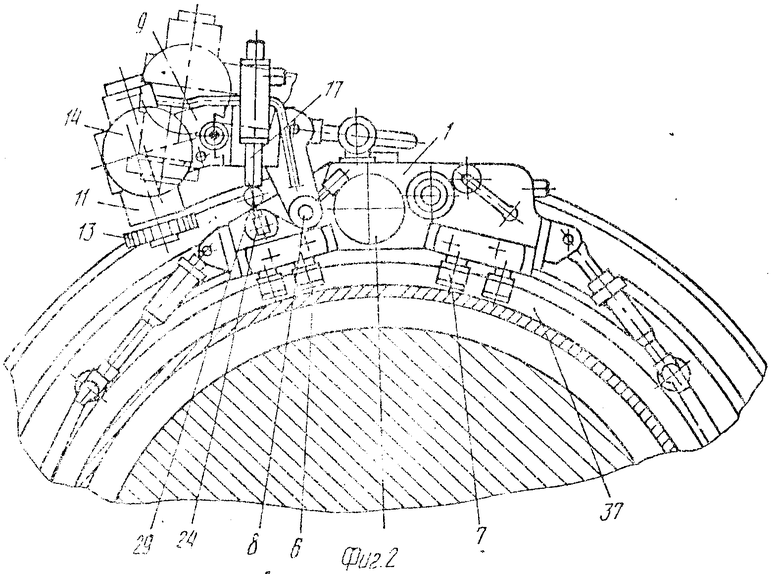

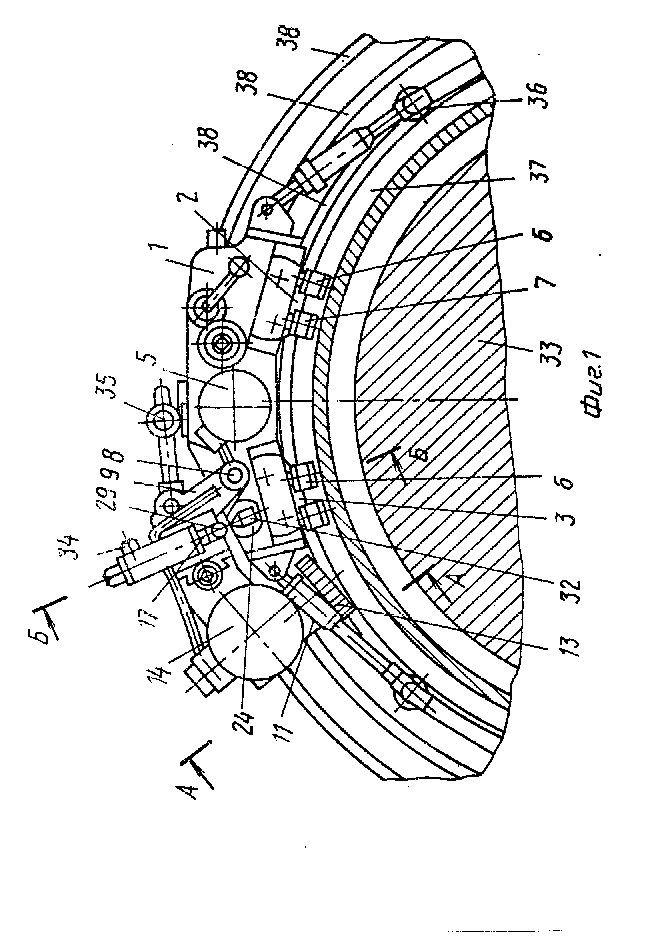

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - общий вид устройства, обеспечивающего обработку другого размера трубы (тонкими линиями изображена фрезерная головка с рычагом в откинутом положении); на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - кинематическая схема устройства.

Самодвижущее устройство выполнено в виде тележки 1 с ведущими 2 и ведомыми 3 колесами, в которой размещена кинематическая цепь 4 круговой подачи устройства (рабочей и ускоренной), приводимая во вращение от электродвигателя 5. На верхней крышке тележки 1 установлены два узла направляющих роликов: верхних 6 и нижних 7. На оси 8 корпуса тележки 1 шарнирно закреплен поворотный рычаг 9 второго рода. На его плече на вертикальных направляющих 10 установлена подпружиненная фрезерная головка 11. В корпусе фрезерной головки 11 размещен шпиндель 12 с фрезой 13 и привод его вращения с двигателем 14. На фрезерной головке 11 установлены копировальный ролик 15, фиксатор 16 положения головки 11 в вертикальных направляющих 10. На рычаге 9 размещен регулируемый упор 17, выполненный в виде стержня 18 с буртом 19 и связанной с ним передачи винт 20 - гайка 21, размещенной в расточке 22 рычага 9. На стержне 18 смонтирована пружина 23 поджима копировального ролика 15. Корпус 24 жестко закреплен на поворотной оси 25, установленной в подшипниках скольжения 26 тележки 1 и расположенной между осью 8 поворотного рычага 9 и шпинделем 12 фрезерной головки 11. В корпусе 24 перпендикулярно поворотной оси 25 выполнена расточка 27, в которой размещен стержень 18 с буртом 19. Свободный конец стержня 18 через жестко закрепленную на нем вилку 28 шарнирно связан с винтом 20 передачи, установленным с возможностью перемещения, при этом пружина 23 размещена между торцом расточки 27 и буртом 19. Ось 29 шарнира установлена параллельно поворотной оси 25 и подпружинена пружиной 30. Риска 31, выполненная на корпусе 24, и указатель 32, закрепленный на вилке 28, предназначены для визуального определения усилия, необходимого для поджима копировального ролика 15 к обрабатываемому изделию 33. На рычаге 9 установлен фиксатор 34 положения указателя 32, а на тележке 1 - фиксатор 35 положения рычага 9 в откидном положении. Для удержания устройства на обрабатываемом изделии 33 оно снабжено натяжной цепью 36 с поддерживающими роликами и роликами (на чертежах не обозначены) для круговой обкатки вокруг станины 37, к которой прижата тележка натяжной цепью 36, а также натяжным устройством и амортизатором (на чертеже не обозначены). Станина 37 закреплена на обрабатываемом изделии 33, выполненном из сварных концентрично расположенных труб 38.

Устройство работает следующим образом.

Устанавливают устройство на станине 37, при этом следят за входом роликов 6 и 7 в паз станины 37, замыкают цепь 36 через натяжное устройство (на чертеже не показано) и амортизатором (на чертеже не показано) создают усилия натяжения к базовой поверхности. Вращают гайку 21 и сообщают винту 20 поступательное движение. Совместно с винтом 20 поступательное движение получает стержень 18 и вилка 28, которые перемещаются до тех пор, пока вилка 28 не упрется в корпус 24. При дальнейшем перемещении винта 20 рычаг 9 поворачивается вокруг оси 8, а корпус 24, закрепленный на оси 25, совместно со стержнем 18 и вилкой 28 поворачивается относительно винта 20 вокруг оси 29. Поворотом рычага 9 подводят фрезерную головку 11 с копировальным роликом 15 к соответствующей обрабатываемой трубе 38 изделия 33. Затем вращают гайку 21 в обратном направлении и сообщают винту 20 поступательное движение. Совместно с винтом 20 перемещают стержень 18 и вилку 28 в обратном направлении до тех пор, пока указатель 32 совместится с риской 31, при этом пружина 23 создает необходимое усилие поджима копировального ролика 15 к наружной поверхности обрабатываемой трубы 38 изделия 33. Фиксатором 34 фиксируют положение указателя 32 с риской 31. Включают двигатель 14 и передают вращение на шпиндель 12 с фрезой 13. Включают двигатель 5 и, передавая движение через кинематическую цепь 4 на ведущие колеса 2, перемещают фрезерную головку 11 по вертикальным направляющим 10 рычага 9 и осуществляют врезание фрезы 13 на необходимую глубину врезания, а фиксатором 16 фиксируют положение фрезерной головки 11 на вертикальных направляющих 10. Производят обработку шва. При обработке другого шва перемещают фрезерную головку 11 по вертикальным направляющим вверх, подводят рычаг 9 с фрезерной головкой 11 к другой обрабатываемой трубе 38. Опускают фрезерную головку 11 с копировальным роликом 15 до взаимодействия последнего с наружной поверхностью трубы 38. Далее процесс работы осуществляется аналогично вышеизложенному. В случае установки или съема фрезы 13 со шпинделя 12 поднимают и выводят ось 29 из отверстия винта 20, тем самым размыкают рычаг 9 с тележкой 1. Затем поворачивают рычаг 9 и с помощью фиксатора 35 фиксируют его в откинутом положении. Производят смену или установку инструмента. Затем размыкают фиксатором 35, поворачивают рычаг 9 в рабочее положение, совмещают винт 20 с вилкой 28 и фиксируют осью 29.

Использование устройства позволяет обрабатывать концентрично расположенные трубы с одного установа устройства с сохранением постоянного усилия поджима копировального ролика на разных диаметрах труб, а также обеспечивает удобство производства работ (смену режущего инструмента). (56) Авторское свидетельство СССР N 780985, кл. B 23 C 3/12, B 23 C 1/20, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самодвижущееся устройство | 1979 |

|

SU780985A1 |

| Самодвижущееся устройство для обработки сварных швов | 1987 |

|

SU1540155A1 |

| Самодвижущееся устройство для резки труб | 1976 |

|

SU663504A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Самодвижущееся устройство для резки | 1981 |

|

SU1024183A1 |

| Станок для зачистки сварных швов угловых соединений | 1975 |

|

SU523766A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Станок для изготовления фасонных изделий из дерева, кожи, фибры и т.п. | 1927 |

|

SU9264A1 |

| ФРЕЗЕРНЫЙ СТАНОК И ГОЛОВКА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА К СТАНКУ | 1995 |

|

RU2093352C1 |

Использование: изобретение применяется в энергетической и химической промышленности при обработке кольцевых сварных швов труб. Сущность изобретения: в самодвижущее устройство вводится корпус 24, закрепленный на поворотной оси, установленной на тележке 1. Расположение поворотной оси между осью 8 поворотного рычага 9 устройства и шпинделем фрезерной голоки 11 обеспечивает свободный поворот рычага 9 и необходимый ход регулируемого упора при переустановке фрезерной головки 11 с копировальным роликом от одной обрабатываемой поверхности к другой. Шарнирная связь 29 стержня с передачей винтгайка и подпружиненность этой оси 29 обеспечивает постоянное усилие поджима копирного ролика при переустановке фрезерной головки 11 от одного обрабатываемого сварного шва к другому, концентрично расположенному . 5 ил.

САМОДВИЖУЩЕЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ, включающее тележку, корпус которой содержит поворотный рычаг с размещенной на нем фрезерной головкой с подпружиненным копировальным роликом и установленным в его расточке регулируемым упором, выполненным в виде стержня с буртом и связанным с передачей винт-гайка, причем винт зафиксирован от осевого перемещения, отличающееся тем, что, с целью расширения технологических возможностей путем увеличения диапазона типоразмеров обрабатываемых труб, устройство снабжено корпусом, закрепленным на введенной в устройство поворотной оси, установленной на тележке и расположенной между осями поворотного рычага и фрезерной головки, при этом в корпусе в выполненной перпендикулярно поворотной оси расточке размещен шарнирно связанный с передачей винт-гайка подпружиненный стержень с буртом, причем ось его шарнира параллельная поворотной оси корпуса и подпружинена.

Авторы

Даты

1994-02-28—Публикация

1990-05-28—Подача