(54) ТЕРМОРЕАГИРУЮЩИЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ

iSbiTb изготовлен путем механического смешивзния компонентов с использованием связуюш,их веществ, например жидкого стекла. Наиболее целесообразно использовать порошок, частицы которого имеют алюмшиевое ядро и никелевую оболочку, причем легйрую Ш5е примеси введены в состав ядра ялн оболочки в виде сплава с никелем или .

При истюльзованки такого порошка доствггаются условия для образования интерметаллидов и наибольшая однородаость покрытий.

Термореагирующий порошок может быть полу1(ек, например, путем химического осаждения многокомпонентной оболочки на поверхность алюм11ниевых частиц из раствора, содержащего, г/л:

Хлорид никеля290-300

Хлорид кобальта3--4

- Клорид хрома12-14

, Вольфрамовый ангидрид 1,5-2,0

Молибденовый ангидрид0,5-1,0

Хлорид : натрия55

Борная кислота40

Плавиковая кислота20

Получают состав со следующим содержанием компонентов, вес.%: А 19,4; W 1,2; Со 2,3; Сг 1,4; Мо 0,5; Ti 0,6; Ns 74,6.

При капылении полученного порошка с использованием плазменной установки УПУ-3 на подложки из сплава прочность сцепления покрытия с основой составляет 290 кгс/см и увеличивается при нагревании до 1000° в течение 3 ч до 347 кгс/см. При этом повьпнаются и прочностные характеристики подложки, на которую нанесено покрытие, за счет торможения диффузии легирующих примесей и тем самым увеличивается длительная прочность (жаропрочность) осцовного металла.

Введеше в состав дополнительньЕХ компонентов приводит к повышению его твердости к эрозио1гаой стойкости.

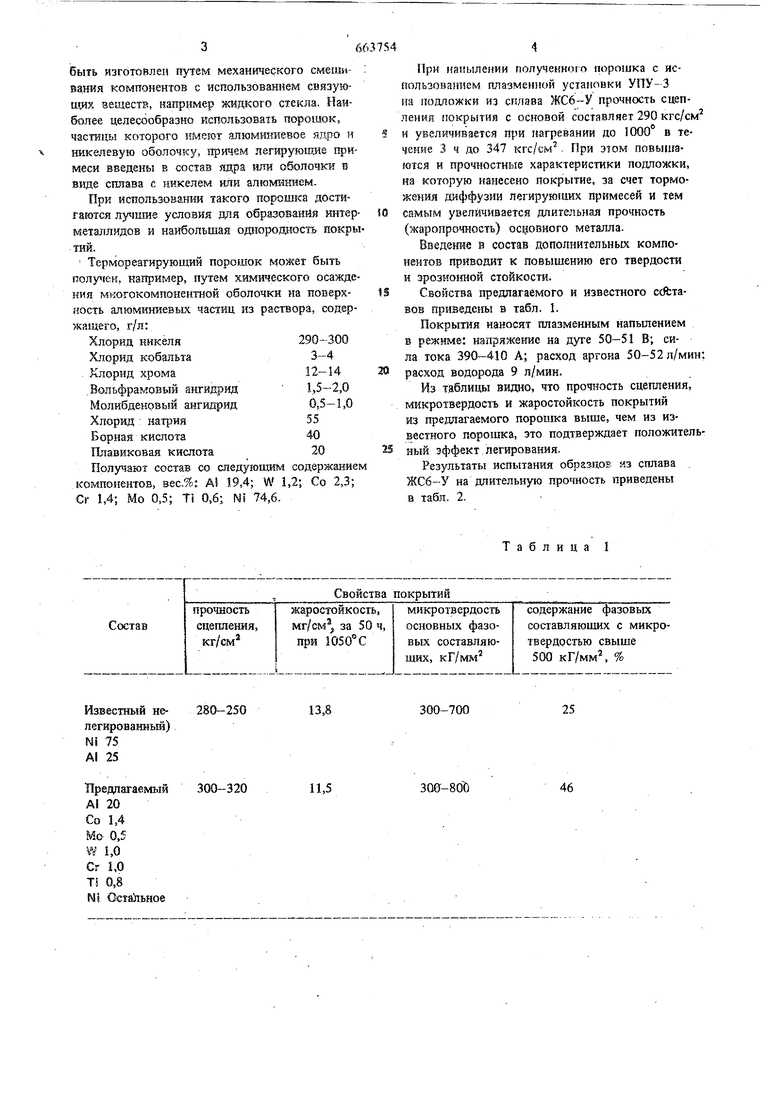

Свойства предаагаемого и известного сЛта80В приведены в табл. I.

Покрыт1{я наносят плазменным напылением в режиме: напряжение на дуге 50-51 В; сила тока 390-410 А; расход аргона 50-52 л/ми расход водорода 9 л/мин.

Из таблицы видно, что прочность сцепления, микротвердость и жаростойкость покрытий из предлагаемого порошка выше, чем из известного порошка, это подтверждает положителный эффект легирования.

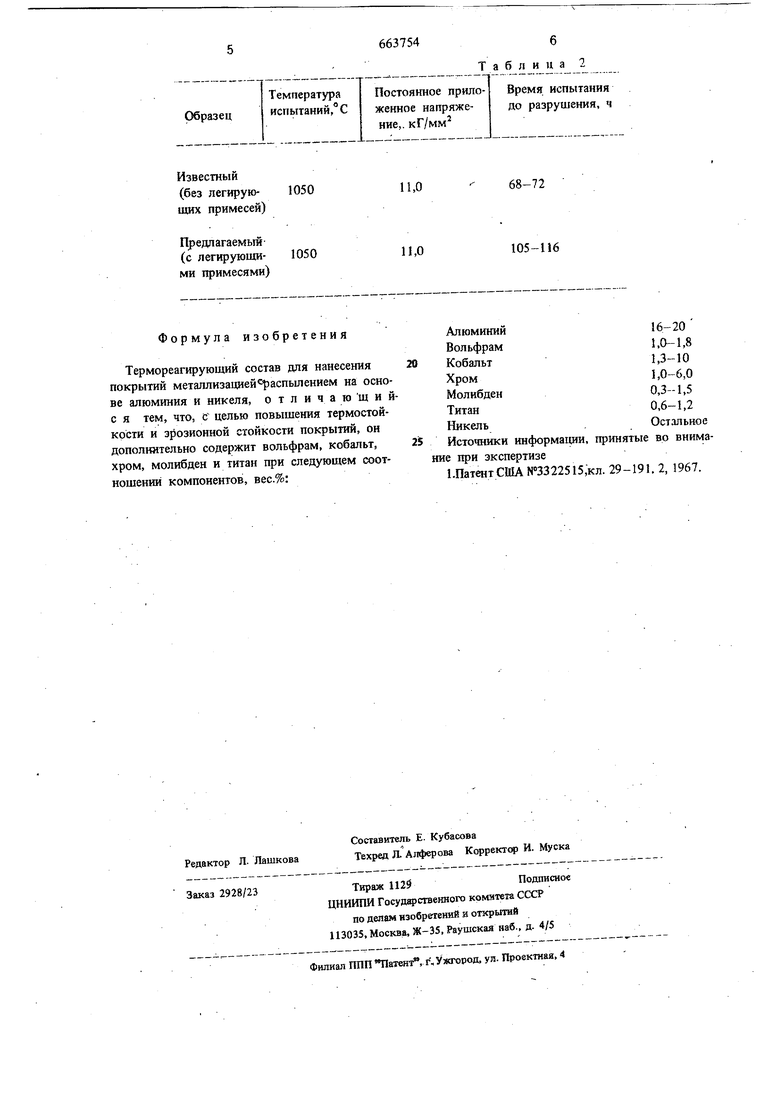

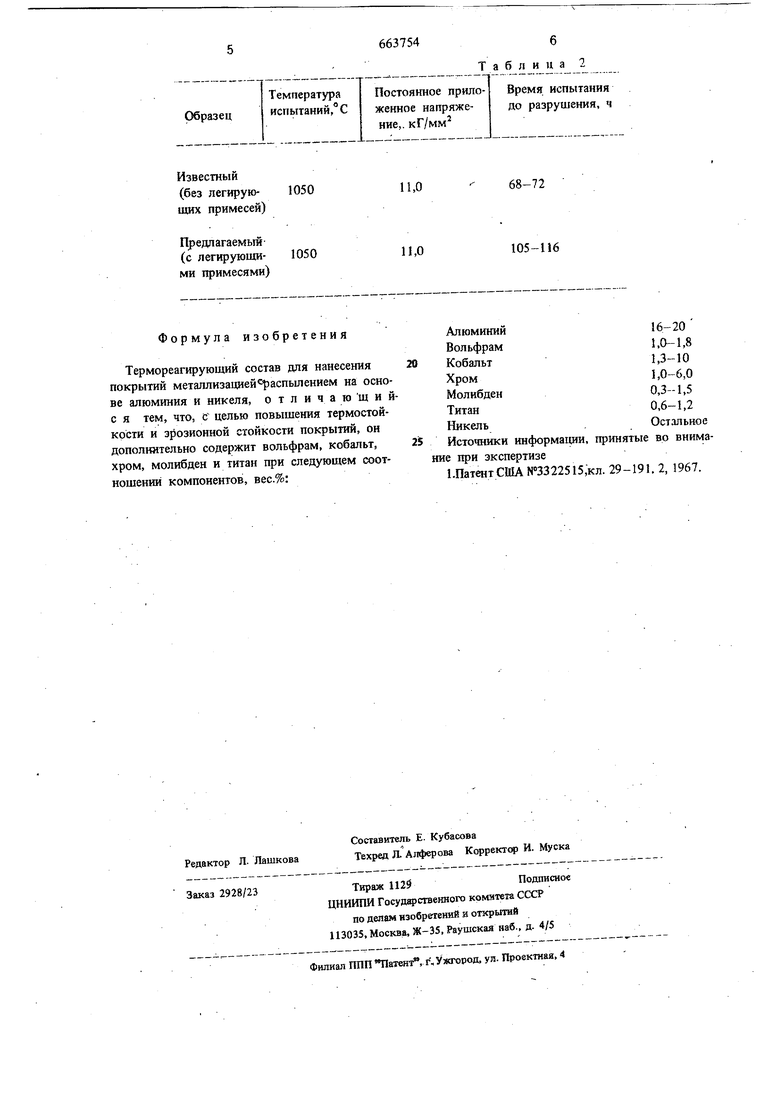

Результаты испытания образцов из сплава . ЖС6-У на длительную прочность приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термореагирующий порошковый материал для газотермического напыления покрытий | 1988 |

|

SU1740104A1 |

| Термореагирующий состав для нанесения покрытий | 1977 |

|

SU724601A1 |

| Способ восстановления поверхностей | 1984 |

|

SU1268336A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2004 |

|

RU2259265C1 |

| КОМПОЗИЦИОННЫЙ НАНОПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2493938C2 |

| Способ нанесения двухслойного покрытия на детали газотурбинного двигателя | 2017 |

|

RU2686429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2509823C2 |

| Состав для газотермического напыления покрытий | 1988 |

|

SU1633013A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДРЕВЕСИНЫ | 2012 |

|

RU2509826C2 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

280-250

13,8

300-320

11,5

Таблица 1

300-700

25

ЗОО-ВОТ)

46

Формула изобретения

Термореагирующий состав для нанесения

покрытий металлизацией аспылением на основе алюминия и никеля, о т л и ч а ю щ и йс я тем, что, с целью повышения термостойкости и эрозионной стойкости покрытий, он дополнительно содержит вольфрам, кобальт,

хром, молибден и титан при следующем соотношении компонентов, вес.%:

Таблица 2

16-20

1,0-1,8

1,3-10

1,0-6,0

0,3-1,5

0,6-1,2

Остальное

Источники информавди, принятые во внимание при экспертизе

Авторы

Даты

1979-05-25—Публикация

1976-05-10—Подача