(54) ТЕРМОРЕАГИРУЮЩИЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для электроконтактного нанесения покрытий | 1990 |

|

SU1788066A1 |

| Термореагирующий порошковый материал для газотермического напыления покрытий | 1988 |

|

SU1740104A1 |

| Материал для напыления покрытий | 1989 |

|

SU1737017A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2039125C1 |

| Способ получения порошкового материала | 1978 |

|

SU1436861A3 |

| СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2038406C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| Термореагирующий состав для нанесения покрытий | 1976 |

|

SU663754A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА | 1980 |

|

RU2045583C1 |

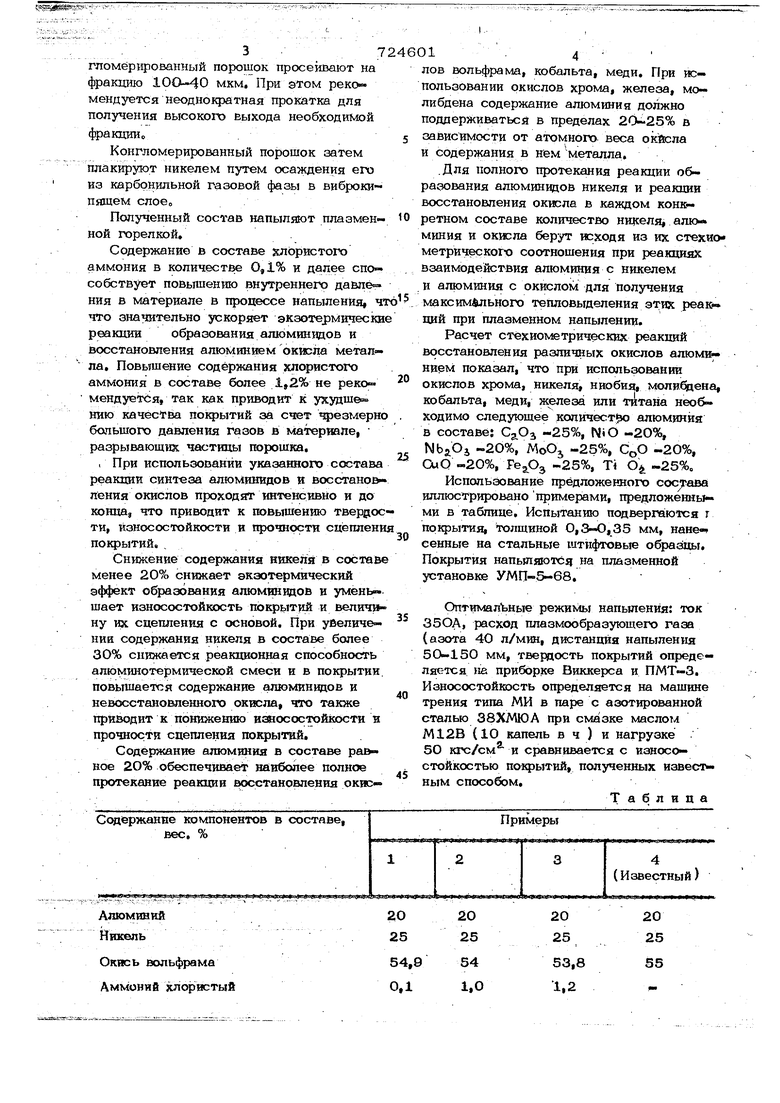

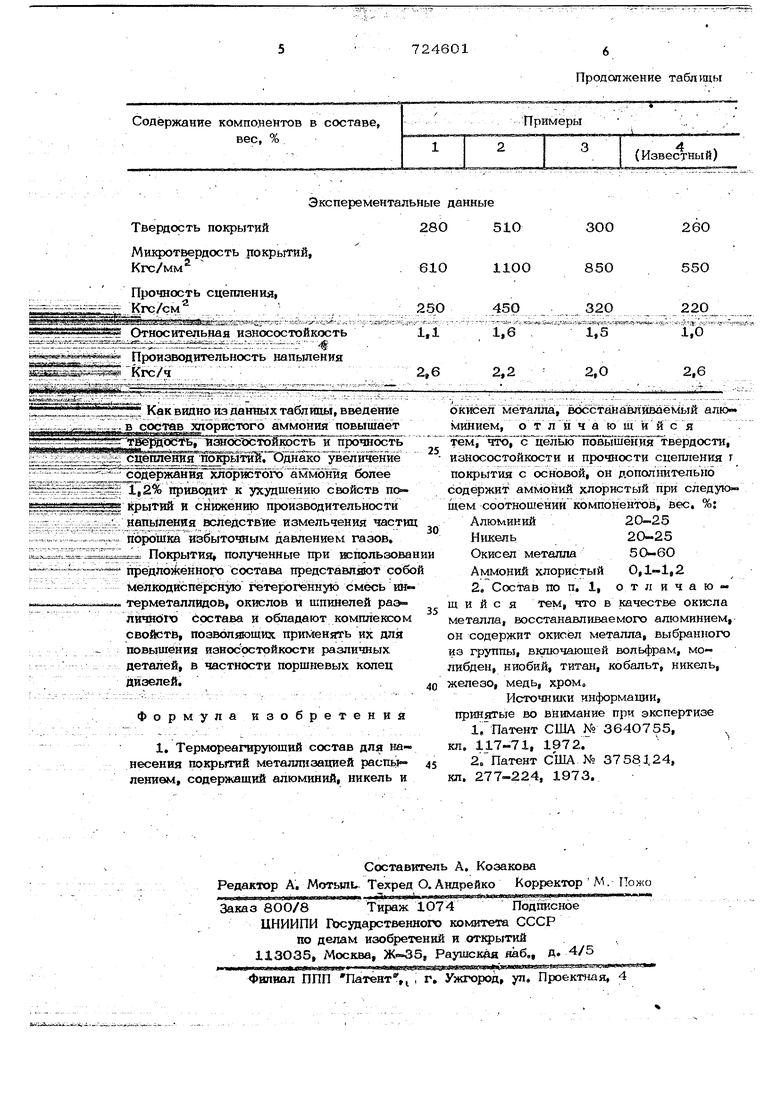

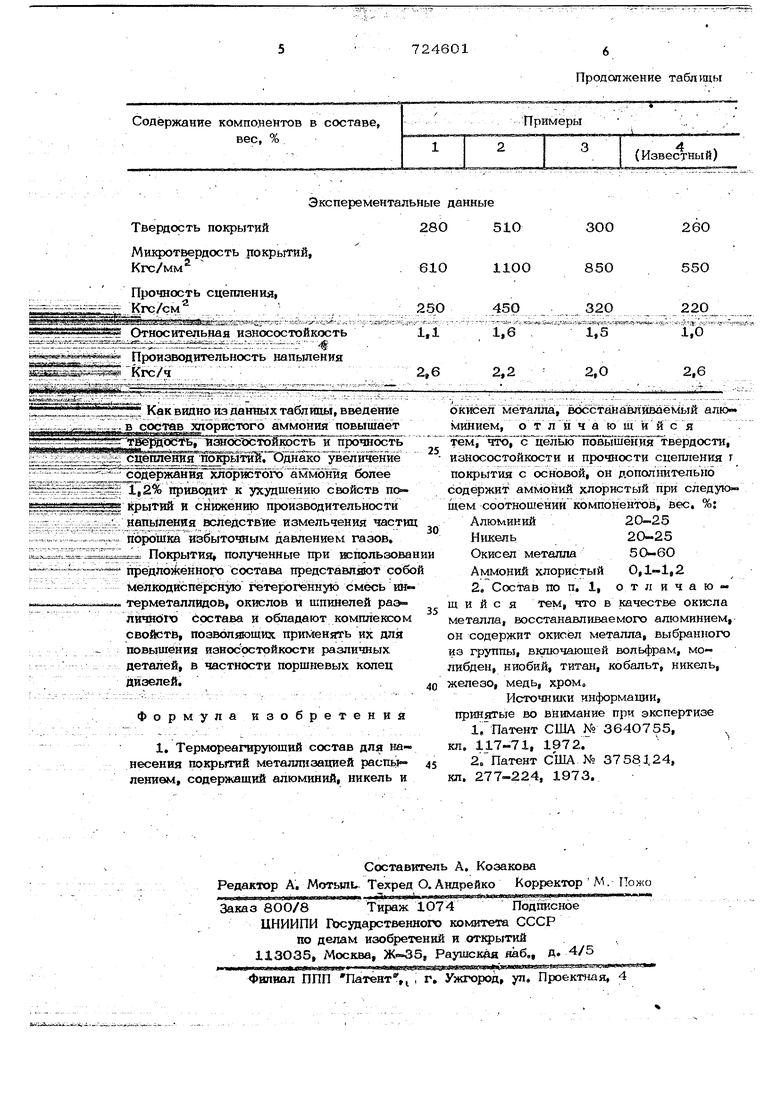

Изобретение относится к способам нанесения покрытий металлизацией распылением, в частности к термореагирующим составам для нанесения покрытий. .««Известны тер юреаг1фующие составы для нанесения покрытий на основе никеля и алюминия, позволяющие получать корнрЬзио1шо- и эррозионностойкие покрытия l . Однако получаемые покрытия имекэТ низкую твердость и недостаточно сцеплены с основой. Наиболее близким к предложенному по составу компонентов и достигаемому ре зультату является термореагируюший состав для нанесения покрытий металлиза цией распылением, содержащий алюминий, никель и окисел металла, восстанавливаемый алюмшсием, например двуокись Тйтака 2 . Однако покрытия, получаемые при рас пылении Известного состава, обладают недостаточно вьюокой износостойкостью вследствие того, что их твердость не . превышает 45О-50Окгс/мм , а также недостаточно прочно сцеплены с основой, С целью повышения твердости, износостойкслти и прочности сцепления покрытий предложенный состав дополнительно содержит аммояий хлористый при следующем соотношении компонентов, вес. %: Алюминий20 25 Никель2О-25 Окисел металла5О-6О Аммоний хлористый0,1-1,2 В качестве окизла металла состав, содергкит окисел металла, выбран1юго из Группы, 1в1 лючающей вольфрам, молибдин, ниобий, титан, кобальт, никель, г.елезо, медь, хром. Состав готовят следуюшим образом. Исходные тонкодисперсные порошки фракцией менее 1О мкм алюминия, хлористого аммония и окисла просушивают, тщательно перемешивают И смесь прокатывают через валки до получения хрупкой ленть толщиной 0,3-0,5 мм. Ленту подвергают дроблению и получешллй ко№гломёрированный порошок просеивают на фракцию 10О-40 мкм. При этом реко« мендуется неоднократная прокатка для получения высокого выхода необходимой фракции Конгломерированный порошок затем плакируют никелем Путем осаждения его из карбонильной газовой фазы в виброки пящем слово Полученный состав напыляют плазменной горелкой. Содержание в составе хлЬрнстого аммония в количестве О,1% и далее способствует повьпиению внутреннего давлё« НИН в материале в процессе напыления, ч что значительно ускоряет экзотермически реакции образования алюминвдов и восстановления агаоминием окисла металла. Повышение содержания хлористого аммония в составе более 1,2% не рекомендуетёя, так как приводит к ухудш© нию качества покрытий за счет чрезмерн большого давления газов в материале, разрываюших частицы 1юрошка. , При использовании указанного состава реакции синт-еза алюминидов и восстановления окислов проходят интенсивно и до конца, что приводит к повышению твердос ти, износостойкости и прочности сцеплени покрытий. Снижение содержания никеля в состав менее 20% снижает экзотермический эффект образования алюминвдов и умень шает износостойкость покрытий и величи ну их сцепления с основой. При увеличении содержания никеля в составе более 30% снижается реакционная способность алюминотермической смеси и в покрытии повышается содержание алюминвдов и невосстановленного окисла, что также приводит к понижению ианосостоШсости и прочности сцепления покрытий. Содержание алюминия в составе ра&ное 2О% обеспечивает наиболее полное протекание реакции восстановления окис- ЛОВ вольфрама, кобальта, меди. При использовании окислов хрома, железа, молибдена содержание алюминия должно поддерживаться в пределах 20-25% в зависимости от атомного веса окисла и содержания в немметалла, .Для полного протекания реакции о&разования алюминвдов никеля и реакции восстановления окисла в каждом конкретном составе количество никеля, алю-. миния и окисла берут исходя из их стехиометрическог-о соотношения при реакциях взаимодействия алюминия с никелем и алюминия с окислом для получения максимального тепловыделения этих реак- ций при плазменном напылении. Расчет стехиометрических реакций восстановления различных окислов алюминием показал, что при использовании окислов хрома, никеля, ниобия, молибдена, кобальта, меди, железа или титана необходимо следующее количество алюминия в составе; CgiO -25%, N«O -20%, NbjOi -20%, MoOj -25%, CoO -2O%, CUQ-20%, Тез,Оз -25%, Ti Oj, -25%„ Использование предложенного состава иллюстрировано примерами, предложенными в таблице. Испытанию подвергаются г. покрытия, толщиной О,3-О,35 мм, сенные на стальные штифтовые образцы. Покрытия напыляются на плазменной установке УМП-5-68, Оптимальные режимы напьшения: ток 35ОА, расход плазмообразующего газа {азота 40 л/мин, дистанция напыления 5Q-150 мм, твердость покрытий определяется на приборке Виккерса и ПМТ-3, Износостойкость определяется на машине трения типа МИ в паре с азотированной сталью 38ХАШЗА при смазке маслом Ml2В (10 капель в ч ) и нагрузке SO кгс/см и сравнивается с износостойкостью покрытий, полученных известным способом. Таблица

Эксперементальные данные

Твердость покрытий

Мшяротвердость покрытий, Кгс/мм

Прочность сцеппенид, -„.-в ветористого аммония повышает ™ 11шШШ ойюосгГ1Гпротаость Щ- сцё1ше1Шя 1Ю1фь тШ,Однако увеличение Ъ тй5я клор с ого аимдшя более 1,Й% приводит к ухлзшению свойств покрытий и снижению производительности ,- рапьтешя вследствие измельчения частиц - порошка избыточным давлением газов, ™ Покрытия, полученные при использова гфёдло: енного состава представляют собо Мелкодисперсную гетерогенную смесь ин- «« терметаллидов, окислов и шпинелей различного состава и обладают комплексом свойств, позволяющих применять их для повышения износостойкости различных деталей, в частности поршневых колец дизелей. Формула изобретени 1, Термореагируюший состав для нанесения покрытий металлизацией распь1 ленивм, содержащий алюминий, никель и

Продсяжение таблицы

280510 минием, о т л и ч а ю щ и и с я тем,чкгорс целОоТтоШшён йя твердост износостойкости и прочности сцепления г покрытия с основой, он дополнительно содержит аммоний; хло ристый при следующем соотношении компонентов, вес, %: Алюминий20-25 Никель20-25 Окисел металла50-60 Аммоний хлористый 0,1-1,2 2. Состав по п, 1, отличающийся теМ| что в качестве окисла металла, восстанавливаемого алюминием, он содержит окисел металла, выбранного из группы, вкгаочающей вольфрам, молибден, ниобий, титан, кобальт, никель, железо, медь, хром, Источншси информации, принятые во внимание при экспертизе 1,Патент США № 364О755, кп. 117-71, 1972, 2. Патент США № 37581,24, кл. 277-224, 1973,

Авторы

Даты

1980-03-30—Публикация

1977-10-11—Подача