1

Изобретение относится к электроосаждению металлических покрытий из расплавов, в частности покрытий из тугоплавких металлов и преимущественно вольфрамовых покрытий.

Для электроосаждения вольфрама на катоде известны фторидноборатные расплавы с добавками окиси цинка 1 Однако эти расплавы позволяют получать только порошкообраэующие осадки вольфрама, а добавка в них окиси Цинка приводит к понижению тока на ванне.

Наиболее близким к изобретению по составу компонентов является расплав для электроосаждения вольфрамовых покрытий, содержащий трехокись вольфрама и вольфрамат натрия 2.

Этот расплав позволяет получать компактные покрытия вольфрама на подложках из меди, никеля, молибдена вольфрама, сплава молибден-вольфрам и графита при температуре 815-900 С и плотности тока 0,01 - 0,1 А/см.

Однако осаждение покрытий при максимально допустимой плотности тока 0,1 А/смТ может осуществляться при температуре расплава не ниже 900°С, а понижение температуры распла ва приводит к снижению допустимой

плотности тока, т. е. снижению интенсивйости процесса.

Цель изобретения - снизить температуру расплава и повысить допустимую плотность тока.

Это достигается тем, что расплав дополнительно содержит окись цинка при следующем соотношении компонентов i. мол.%:

0

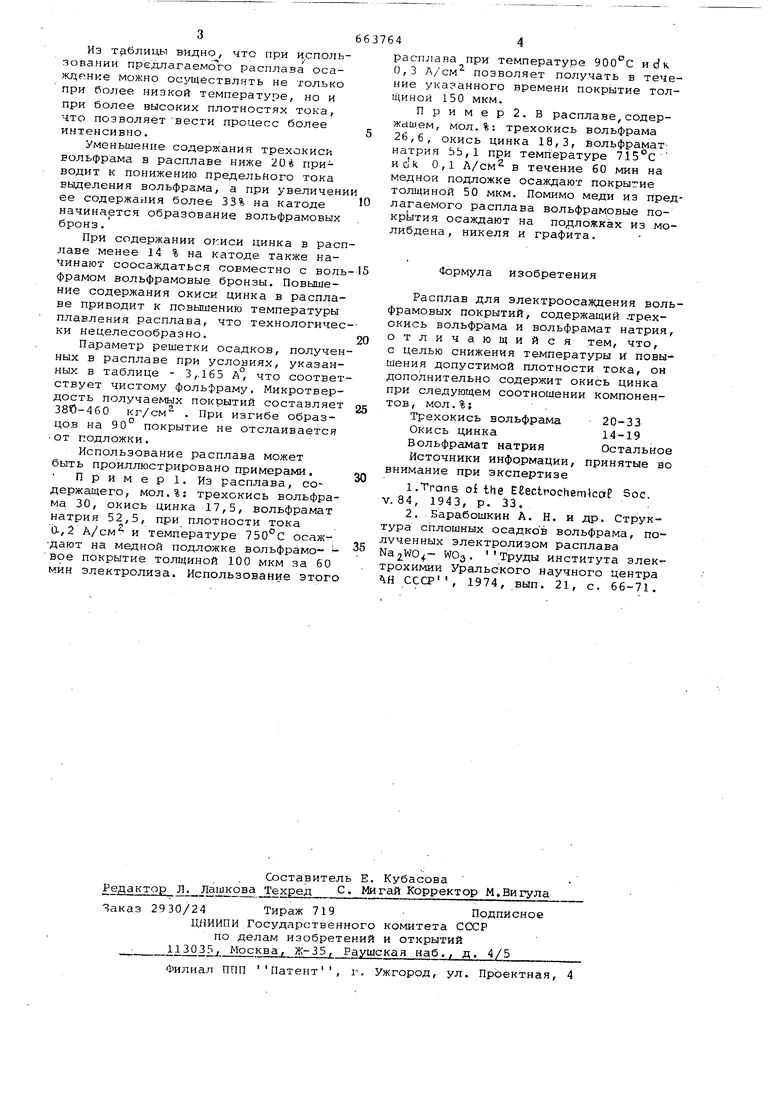

Трехокись вольфрама 20-33 Окись цинка 14-19 Ёольфрамат натрия Остальное Йри плотности Тока 0,1 A/CMI температура расплава может быть понижена до 715°С, а при температуре рас5плава 900°с;осаждение ведут при плотности тока 0,3 А/см .

Условия осаждения известного и предлагаемого расплавов приведены в

0 таблице.

25

30 Из таблицы видно, что при и.спользовании предлагаемого расплава осажлрние можно осуществлять не только при более низкой температуре, но и при более высоких плотностях тока, что позволяет вести процесс более интенсивно. Уменьшение содержания трехокиси вольфрама в расплаве ниже 20 приводит к понижению предельного тока выделения вольфрама, а при увеличени ее содержания более 33% на катоде начинается образование йольфрамовых бронз. При содержании окиси цинка в расп лаве менее 14 % на катоде также начинают соосаждаться совместно с воль фрамом вольфрамовые бронзы. Повьпяение содержания окиси цинка в расплаве приводит к повышению температуры плавления расплава, что технологичес ки нецелесообразно. Параметр решетки осадков, получен ных в расплаве при условиях, указанных в таблице - 3,.165 А° что соответ ствует чистому фольфраму. Микротвердость получаемых покрытий составляет 38 5-4бО кг/см . При изгибе образцов на 90° покрытие не отслаивается от подложки. Использование расплава может быть проиллюстрировано примерами. Пример. Из расплава, со держащего, мол.%: трехокись вольфрама 30, окись цинка 17,5, вольфрамат натрия 52,5, при плотности тока 0-,2 А/см: и температуре 750с осаждают на медной подложке вольфрамо- вое покрытие толщиной 100 мкм за 60 мин электролиза. Использование этого расплава при температуре иdк 0,3 А/см позволяет получать в течение указанного времени покрытие тол Диной 150 мкм. Пример2.В расплаве,содержащем, мол.%: трехокись вольфрама 26,6, окись цинка 18,3, вольфрамат; натрия 55,1 при температуре 715°С иок 0,1 А/см в течение 60 мин на медной подложке осаждают покрытие толщиной 50 мкм. Помимо меди из предлагаемого расплава вольфрамовые покpkтия осаждают на подложках из молибдена, никеля и графита. 1ормула изобретения Расплав для электроосаждения вольфрамовых покрытий, содержащий «трехокись вольфрама и вольфрамат натрия, отличающийся тем, что, с целью снижения температуры и повышения допустимой плотности тока, он дополнительно содержит окись цинка при следующем соотношении компонентов , мол.%; . Трехокись вольфрама 20-33 Окись цинка14-19 Вольфрамат натрия Остальное Источники информации, принятые во внимание при экспертизе I.Trans of the EeectnochemkaB Soc. V. 84, 1943, p. 33. 2. Барабошкин A. H. и др. Структура сплошных осадков вольфрама, полученных электролизом расплава WOg. Труды института электрохимии Уральского научного центра iH СССР , 1974, вып. 21, с. 66-71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для никелирования | 1979 |

|

SU808553A1 |

| Расплав для электрохимического осаждения германиевых покрытий | 1987 |

|

SU1493689A1 |

| Электролит вольфрамирования | 1979 |

|

SU865998A1 |

| Электролит для осаждения натрий-вольфрамовых бронз | 1986 |

|

SU1420079A1 |

| Электрохимический способ получения микрокристаллов вольфрам-молибденового сплава | 2018 |

|

RU2692543C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

| Расплав для нанесения покрытия на углеродные материалы | 1984 |

|

SU1154251A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КАРБИДНОГО ПОКРЫТИЯ | 1991 |

|

RU2045584C1 |

| Электролит для получения оксидныхВОльфРАМОВыХ бРОНз | 1979 |

|

SU850740A1 |

| 541.135.31 | 1976 |

|

SU594789A1 |

Авторы

Даты

1979-05-25—Публикация

1976-02-09—Подача