ю

СП

Изобретение относится к созданию покрытий на углеродных материалах, которые могут быть использованы для повышения износостойкости, дли снижения потенциала электролитического выделения водорода на графитовых электродах, а также как подложки для последующей химико-термической обработки.

Известен расплав для электроосаждения вольфрамовых покрытий, содержащий вольфрамат натрия, трехокись вольфрама и окись цинка С1J.

Однако необходимость применения электрического тока усложняет аппартурное оформление процесса, требует затрат электроэнергии, не позволяет обрабатывать изделия сложной конфигурации из-за направленности потока осаждающихся частиц. БезэлекФролизная обработка углеродных материалов в данном расплаве не приводит к образованию покрытий.

Наиболее близким к предлагаемому является расплав для безэлектролизного вольфрамирования металлических изделий, содержащий вольфрамат натрия и активные восстановители, например, силикокальций 12 J.

Однако обработка углеродных материалов, например, графита, в известном расплаве сопровождается формированием чрезвычайно тонких (5 мк покрытий, рост которых со временем быстро замедляется, так как лимитирующим звеном процесса является диффузия углерода через образующийся карбидный слой к поверхности раздела покрытие-расплав. Кроме того, подобные расплавы вследствие прохождения химических реакций загрязняются оксидами кальция и кремния, из-за чего повышается вязкость, затрудняется :. извлечение изделий из расплава и их отмьшка.

Целью изобретения является увеличение толщины слоя, жидкотекучести и растворимости расплава при последующей промьшке покрытий.

Указанная цель достигается тем, что расплав для нанесения покрытия на углеродные материалы на основе , дополнительно содержит WOj при сле.дунщем соотношении компонентов, мас.%:

WOj4-5

0,5-8

NajMoO

Остальное NajWO

Для приготовления расплава смешивают в любой последовательности обезвоженн1 1е компоненты, расплавляя их при температуре выше 700°С. Металлизацию углеродных материалов желательно проводить в керамических или кварцевых тиглях. Использование емкостей из жаропрочной стали допускается при обработке высокопористых марок графита (например, АРВ), Темпе{)атура вольфрамирования должна быть не ниже 1000°С.

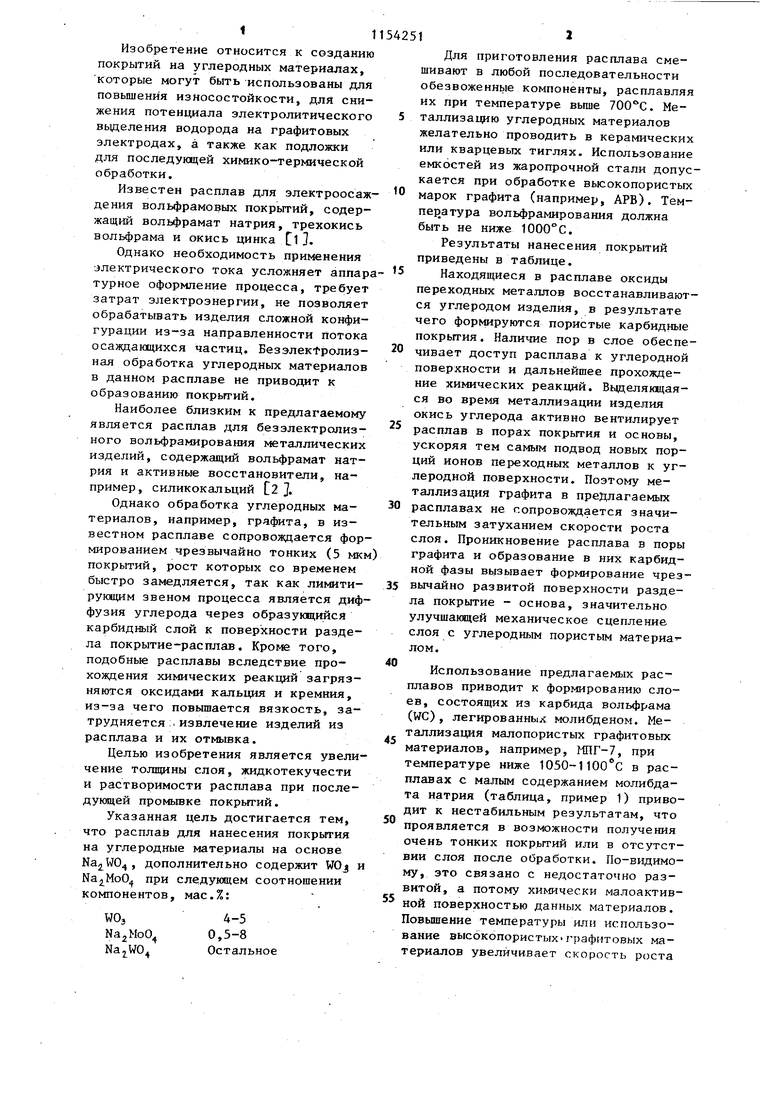

Результаты нанесения покрытий приведены в таблице.

Находящиеся в расплаве оксиды переходных металлов восстанавливаются углеродом изделия, в результате чего формируются пористые карбидные покрьпия. Наличие пор в слое обеспечивает доступ расплава к углеродной поверхности и дальнейшее прохождение химических реакций. Вьщелякщаяся во время металлизации изделия окись углерода активно вентилирует расплав в порах покрытия и основы, ускоряя тем самым подвод новых порций ионов переходных металлов к углеродной поверхности. Поэтому металлизация графита в предлагаемых расплавах не сопровождается значительным затуханием скорости роста слоя. Проникновение расплава в поры графита и образование в них карбидной фазы вызывает формирование чрезвычайно развитой поверхности раздела покрытие - основа, значительно улучщающей механическое сцепление слоя с углеродным пористым материалом.

Использование предлагаемых расплавов приводит к формированию слоев, состоящих из карбида вольфрама (WC), легированных молибденом. Металлизация малопористых графитовых материалов, например, ШГ-7, при температуре ниже 1050-1ЮО С в расплавах с малым содержанием молибдата натрия (таблица, пример 1) приводит к нестабильным результатам, что проявляется в возможности получения очень тонких покр.ытий или в отсутствии слоя после обработки. По-видимому, это связано с недостаточно развитой, а потому химически малоактивной поверхностью данных материалов. Повышение температуры или использование высокопористых-1-1)афитовых материалов увеличивает скорость роста 31 слоя и ликвидирует нестабильность процесса. Отчасти это связано с тем что расплав начинает в большей степени продуваться окисью углерода, вьщеляющейся во время металлизации, которая, взаимодействуя с расплавом по реакции WOj + СО WO уменьшает содержание кислорода в ванне и возможность реакции WC + 4 WC +СО, приводящей к разрушению карбидного покрытия, При содержании трехокиск вольфрама в расплаве менее 4% умень 1вается скорость роста карбидного слоя (таблица, пример 4) вследствие уменьшения химической активности расплава. При содержании трехокиси вольфрама более 5% начинает интенсивно протекать реакция (2), разрушающая покрытие (таблица, пример 5) Повышение содержания в расплавах молибдата натрия приводит к легированию слоев молибденом, увеличению 14 скорости роста слоя, устраняет нестабильность процесса, снижает температуру обработки, позволяет использовать плотные углеродные материалы. При увеличении содержания , молибдата натрия сверх 8% увеличивается количество и размеры пор покрытия, ухудшающие качество и шероховатость поверхности (таблица, пример 6). Предлагаемьм расплав по сравнению с известным обладает повьш1енной жидкотекучестью (которую определяют по толщине налипшего расплава), обеспечивает свободное извлечение изделий из ванны, отмывается в кипящей воде в 3-6 раз быстрее. Кроме того, при использовании предлагаемьЬс расплавов снижается их расход вследствие уменьшения налипания на поверхность изделий. Из таблицы видно, что предлагаемый состав обеспечивает большую толщину слоя, жидкотекучесть и растворимость расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического воль-фРАМиРОВАНия | 1977 |

|

SU819229A1 |

| Расплав для металлизации углеродных материалов | 1982 |

|

SU1096255A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ТВЕРДОСПЛАВНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ДВОЙНОГО КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2008 |

|

RU2372420C1 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2008 |

|

RU2372421C1 |

| Электролит вольфрамирования | 1979 |

|

SU865998A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Способ получения порошка карбида вольфрама | 2016 |

|

RU2661298C2 |

| Расплав для электролизного боровольфрамирования стальных изделий | 1990 |

|

SU1754793A1 |

РАСПЛАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА УГЛЕРОДНЫЕ МАТЕРИАЛЫ на основе , отличающий с я тем, что, с целью увеличения толщины слоя, жидкотекучести и растворимости распла:ва при последующей промывке покрытий, он дополнительно содержит WOj и Na2Mo04 при следующем соотношении компонентов, мас.%: 4-5 WOj 0,5-8 Naj MoO Остальное О) с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ляхович Л.С | |||

| и др | |||

| Многокомпонентные диффузионшле покрытия | |||

| Минск, Наука и техника, 1974, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-27—Подача