1

Изобретение относится к промышленности строительных материалов, в частности к устройствам для непрерывного вспенивания гранул термопластичных материалов, например полистирола.

Тепловая обработка гранул термопластичных материалов осзществляется в различных устройствах и аппаратах при помощи пара, горячего воздуха, токов высокой частоты и жидкого теплоносителя.

Известны установки, предназначенные для тепловой обработки гранул термопластичных материалов, например для предварительного вспенивания бисерного суспензионного полистирола в горячей воде, включающие заполненную жидким теплоносителем обогреваемую ванну, снабженную механизмами загрузки бисерного и разгрузки вспененного полистирола, а также транспортирующим и разрыхляющим устройствами 1.

Известно также устройство для непрерывного изготовления термопластичного материала, содержащее обогреваемый корпус, снабженный транспортирующим устройством в виде внещнего полого шнека и размещенного соосно внутри него второго шнека с противоположным направлением вращения, механизмы загрузки и выгрузки материала 2.

Такое устройство не обеспечивает интенсивного процесса вспенивания из-за невозможности использования всей массы теплоносителя, находящегося в емкости, для наиболее полной передачи тепла бисерному полистиролу при перемещении последнего шнеком от места загрузки к месту выгрз зки, так как гранулы материала при уменьшении их удельного веса в процессе

вспенивания мгновенно всплывают, а находящийся в верхней части камеры аппарата слой гранул теплоносителем омывается недостаточно. Кроме того, устройство не обеспечивает эффективного сдува гранул и имеет большие габариты.

Целью изобретения является обеспечение интенсификации процесса вспенивания материала, зменьшение габаритов устройства и исключениеслипания гранул и забивания

выходного отверстия.

Это достигается тем, что внешний полый шнек одним торцом сопряжен с механизмом загрузки, а другим - с обогреваемым корпусом. Кроме того, витки шнеков снабжены сетчатыми ковшами, расположенными на гребнях витков, не примыкающих к зоне выгрузки гранул.

Механизм выгрузки материала снабжен трубкой сдува гранул материала эжектор1ЮГО типа с рядным расположением отверСтий, причем оси отверстий нижнего ряда направлены параллельно оси вращения шнеков, а верхнего ряда - под острым углом к этой оси.

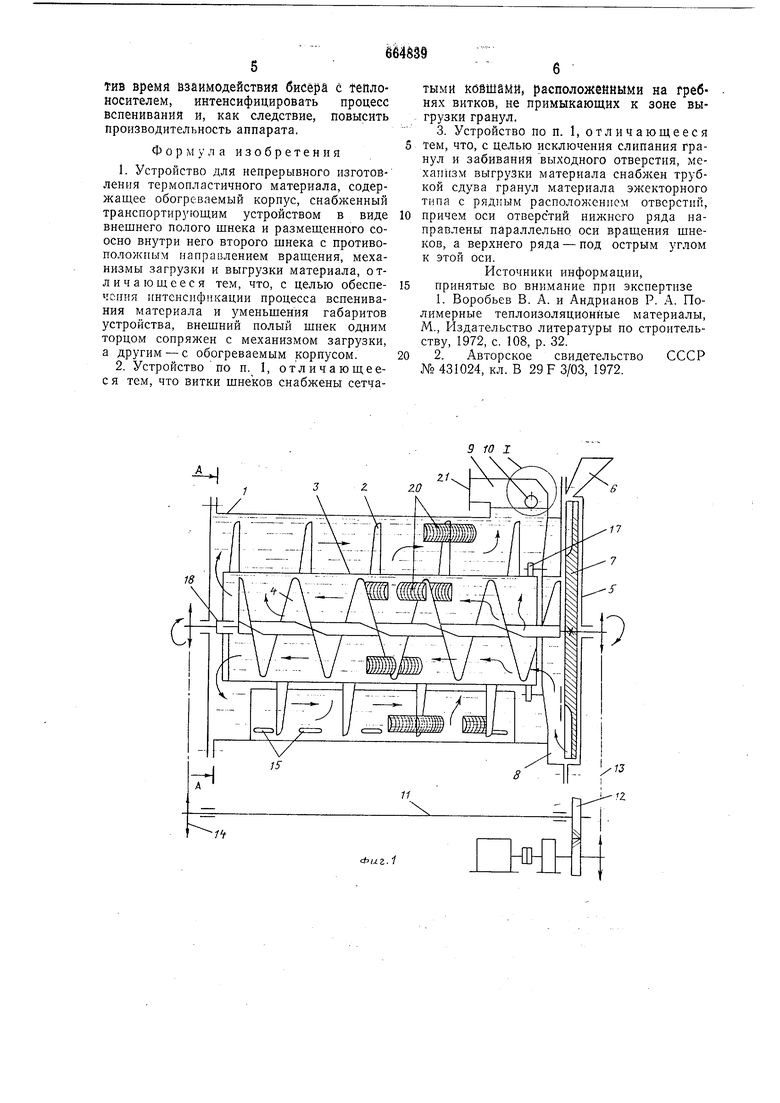

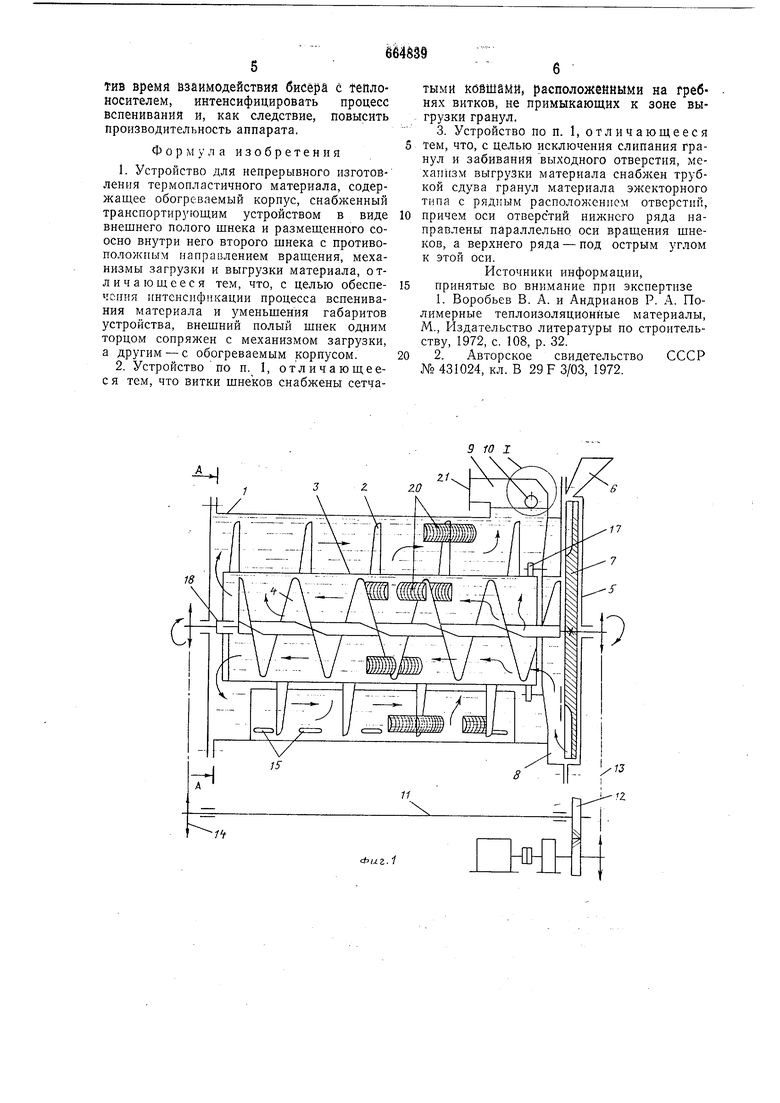

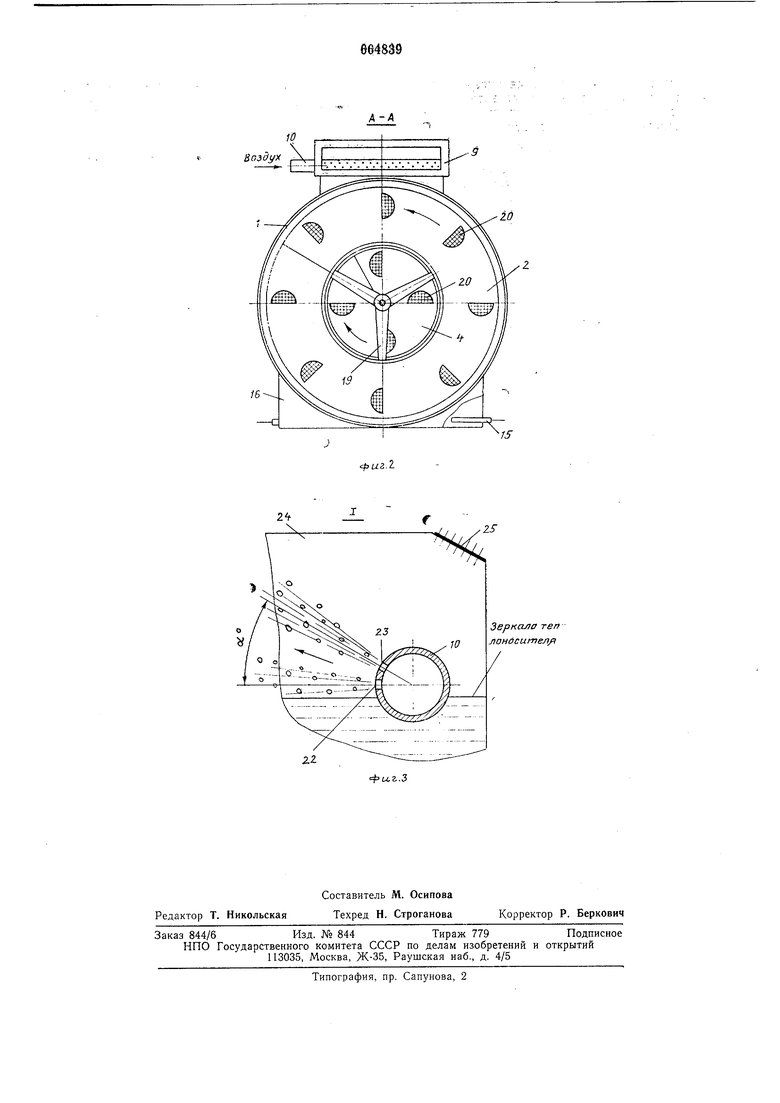

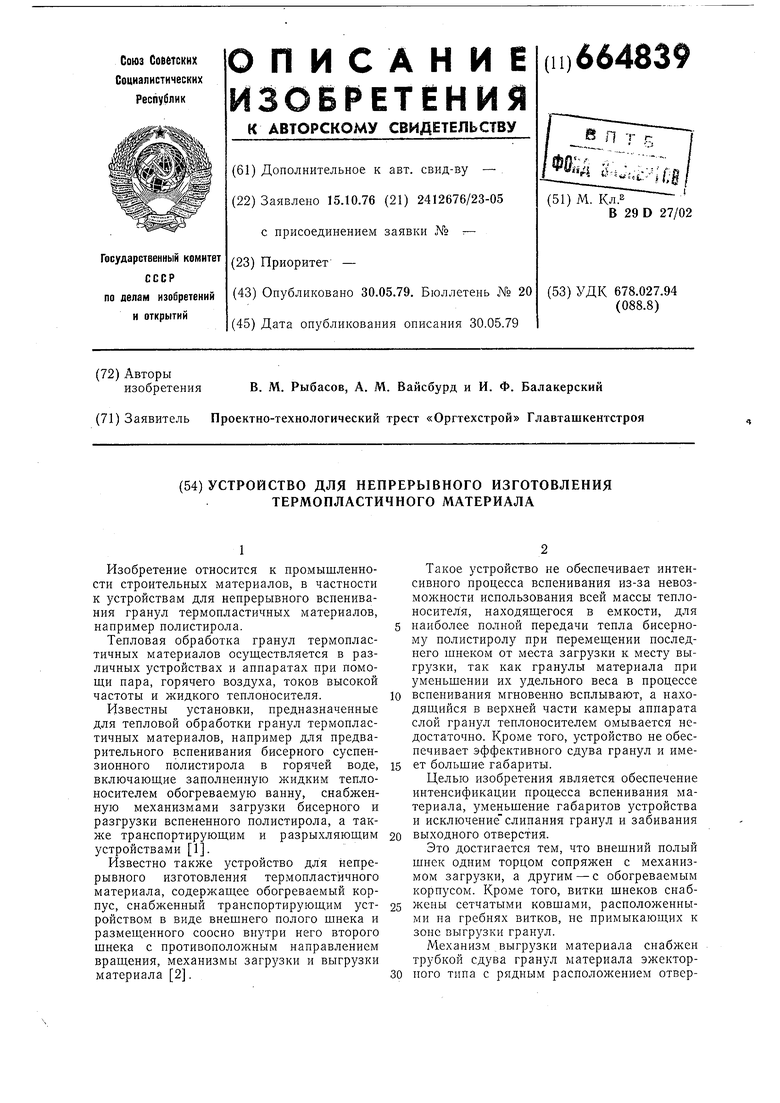

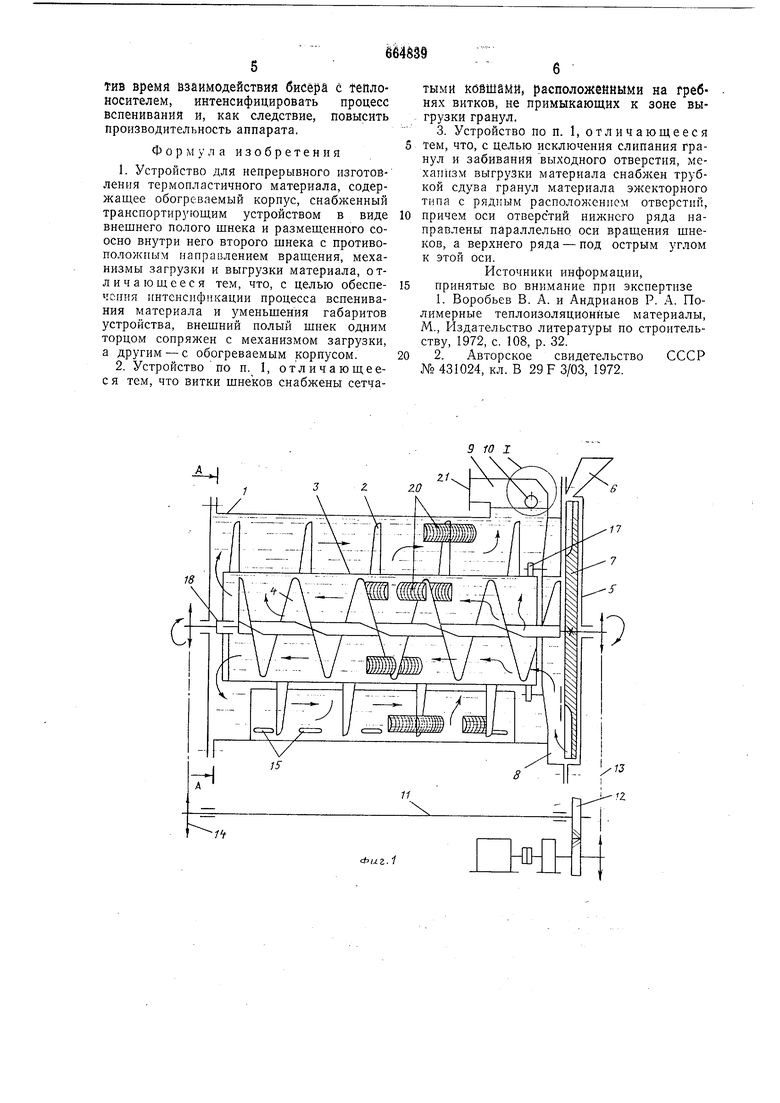

На фиг. 1 изображен предлагаемый аппарат, продольный разрез; па фиг. 2 - разрез А--А на фиг. 1; на фиг. 3 -узел I па фиг. 1, поясняющий расположение трубки сдува грапул в эжекторе.

Предлагаемое устройство включает заполненную жидким теплоносителем, папример горячей водой, камеру 1 для вспенивания гранул, транспортирующее устройство, состоящее из шнека 2 с пустотелым, в виде трубы, валом 3, внутри которого соосно ему размещены шнек 4, механизм загрузки бисерного полистирола, имеющий корпус 5 с загрузочпой воронкой 6, насаженный на вал шнека 4 роторный питатель 7 и расположенный в нижней части механизма загрузки подающий канал 8, соединяющийся с торцом пустотелого вала 3, приспособление для выгрузки гранул, выполненное в виде эжектора 9 с подключенной к источнику сжатого воздуха трубкой 10 с отверстиями, привод вращения шпеков, включающий трансмиссионный вал 11, зубчатую пару 12 и цепные передачи 13 и 14, а также блок нагревательных элементов 15, например ТЭНов, расположенных в пижней части камеры 1, в отсеках 16. Пустотелый вал 3 одним концом, торец которого сопряжен с механизмом загрузки, опирается как минимум на три расположенных по окружности ролика 17, второй же конец пустотелого вала, своим торцом сообщающийся с камерой вспенивания, снабжен подшипниковой опорой 18 на спицах 19 для внутреннего шнека 4.

Винтовые спирали шпеков 2 и 4 снабжены сетчатыми ковшами 20, расположенными с определеппым шагом па периферийной части спиралей между витками шнеков. Участок винтовой спирали шнека 2, примыкающий к выходному отверстию 21 устройства, таких ковшей не имеет.

Трубка 10 сдува гранул, находящаяся в эжекторе 9, снабжена двумя рядами отверстий 22 и 23. Оси отверстий 22 нижнего, ряда располол ены над поверхностью теплоносителя и направлены касательно к зеркалу последнего, отверстия 23 верхнего ряда - под острым углом а к нижнему ряду, например 20-30°, в направлении сдува гранул.

Кожух 24 приспособления выгрузки гранул снабжен перфорацией 25, через которую происходит подсос воздуха во время сдува гранул.

Направление витков шнеков 2 и 4 выбрано однонаправленным - правым. Для обеспечения продвижения бисера и гранул в камере вспенивания при таком исполнении витков шпеков последние получают разнопаправлепное вращение.

Скорость вращения шнеков варьируют и согласуют между собой при помощи смены звездочек цепных передач 13 и 14 и зубчатых колес зубчатой пары 12.

Устройство работает следующим образом.

От приводов 11, 12, 13 и 14 получают вращение пустотелый вал 3 со шнеком 2 и шнек 4 с роторным питателем 7, причем

вращепие шнеков - разнонаправленное.

Гранулы бисерного полистирола через загрузочную воронку 6 непрерывно поступают в ячейки роторного питателя 7 и далее через подающий капал 8 - в камеру 1, а

именно в полость пустотелого вала 3.

Увлекаемые от места загрузки шпеком 4 грапулы по мере продвижепия в массе горячей воды предварительно вспениваются, увеличиваясь в объеме, и всплывают в

верхнюю часть полости вала 3, так как с увеличением гранул в объеме на них действует выталкивающая сила.

Вспепивающиеся грапулы захватываются расположенными на винтовой поверхности

шнека 4 сетчатыми ковшами 20 и перемещаются ими в нижнюю часть пустотелого вала 3, откуда вновь всплывают.

Выталкиваемые шнеком 4 через открытый торец пустотелого вала 3 подвспенениые гранулы, минуя подшипниковую опору 18, попадают непосредственно в камеру 1 и перемещаются вдоль ее степок шпеком 2 и ковшами 20 к месту выгрузки по аналогии с описанным выше. При этом гранулы

окончательно вспениваются.

Таким образом, для термической обработки гранул используется вся масса теплоносителя, как средняя, находящаяся внутри полого вала 3, так и слой между валом

3 и стенками камеры 1.

На участке шнека 2, примыкающего к выходиому отверстию 21 аппарата, ковшей нет, что способствует свободному всплытию вспенившихся гранул в полость

кожуха 24 приспособления выгрузки гранул. Отсюда находящиеся на зеркале теплоносителя гранулы здаляются при помощи эжектора 9 и трубки 10 сдува гранул, в которую поступает сжатый воздух. При

этом воздух, выходящий из нижнего ряда отверстий 22, отрывает грапулы от поверхпости теплоносителя, а выходящий из верхнего ряда отверстий 23 - уиосит гранулы через эжектор 9, например, в бункер. Такое

расположение отверстий в трубке препятствует образованию комков за счет слипания гранул, а также забиванию разгрузочпого тракта. Предлагаемое устройство позволяет суш,ественно сократить длину камеры вспенивания и соответственно самого аппарата, Использование же всей массы теплоносителя как, за счет такой конструкции камеры, так и за счет сетчатых ковшей па винтовых спиралях щнеков позволяет, сократив время взаимодействия бисёра с tenлoносителем, интенсифицировать процесс вспенивания и, как следствие, повысить производительность аппарата.

Формула изобретения

1.Устройство для непрерывного изготовления термопластичного материала, содержащее обогреваемый корпус, снабженный транспортирующим устройством в виде внешнего полого шнека и размещенного соосно внутри него второго шнека с противоположным направлением вращения, механизмы загрузки и выгрузки материала, отличающееся тем, что, с целью обеспечения интенсификации процесса вспенивания материала и уменьшения габаритов устройства, внешний полый шнек одним торцом сопряжеи с механизмом загрузки, а другим - с обогреваемым корпусом.

2.Устройство по п. I, отличающеес я тем, что витки шнеков снабжены сетчатыми кббшамй, расположбйными на гребнях витков, не примыкающих к зоне выгрузки гранул. 3. Устройство по п. 1, отличающееся

тем, что, с целью исключения слипания граиул и забивания выходного отверстия, механизм выгрузки материала снабжен трубкой сдува гранул материала эжекторного типа с рядным располон-сенисм отверстий,

причем оси отверстий нижнего ряда направлены параллельно оси вращения шнеков, а верхнего ряда - под острым углом к этой оси.

Источники информации,

принятые во внимание при экспертизе

1.Воробьев В. А. и Андрианов Р. А. Полимерные теплоизоляционные материалы, М., Издательство литературы по строительству, 1972, с. 108, р. 32.

2.Авторское свидетельство СССР

№ 431024, кл. В 29 F 3/03, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки гранул термопластичных материалов | 1972 |

|

SU462727A1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА | 2005 |

|

RU2283228C1 |

| Устройство для вспенивания гранул полистирола | 1977 |

|

SU701825A1 |

| Установка для предварительного вспенивания пенополистирола | 1981 |

|

SU979144A1 |

| Установка предварительного вспени-ВАНия пЕНОпОлиСТиРОлА | 1979 |

|

SU821174A1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СУХОГО ВСПУЧИВАНИЯ ГРАНУЛ ПОЛИСТИРОЛА | 1996 |

|

RU2160184C2 |

| Установка для получения губчатого железа | 1980 |

|

SU926480A1 |

| ШНЕКОВЫЙ СУБЛИМАТОР | 2022 |

|

RU2814171C1 |

| Устройство для непрерывного вспенивания гранул полистирола | 1982 |

|

SU1054084A1 |

9 to I

сЬиг. 1

Воздух

.9

10

/ /2.

%

Зеркало теп лоносител/

W

Авторы

Даты

1979-05-30—Публикация

1976-10-15—Подача