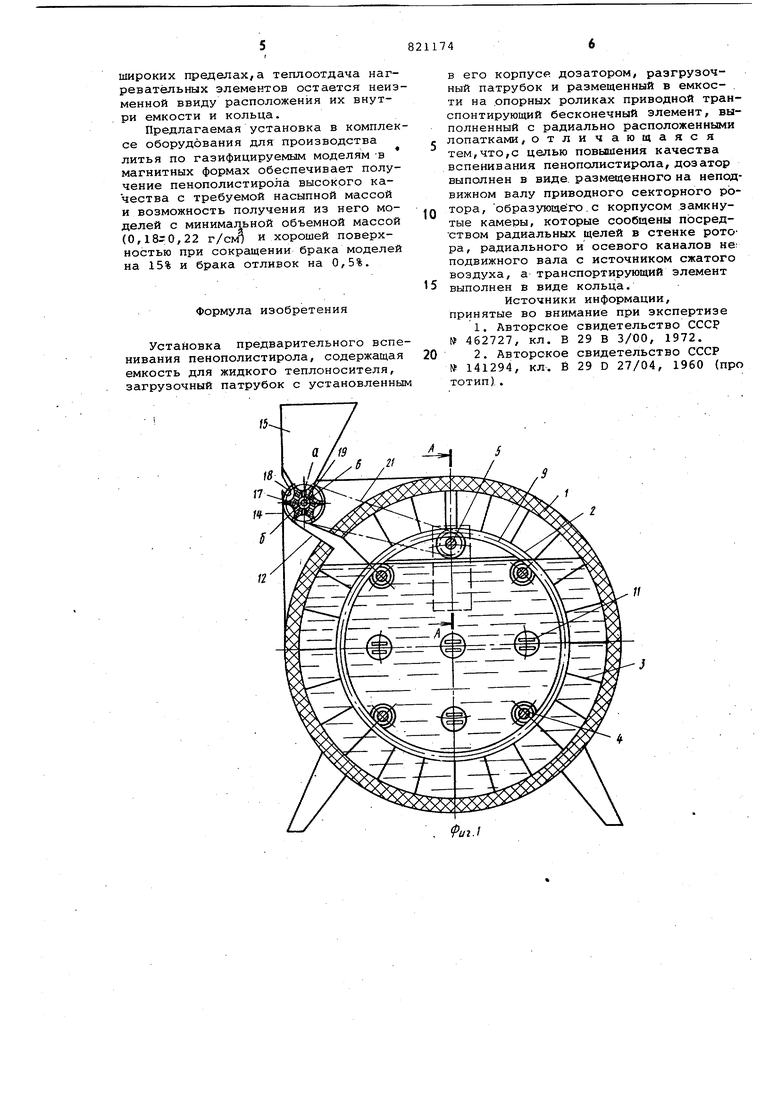

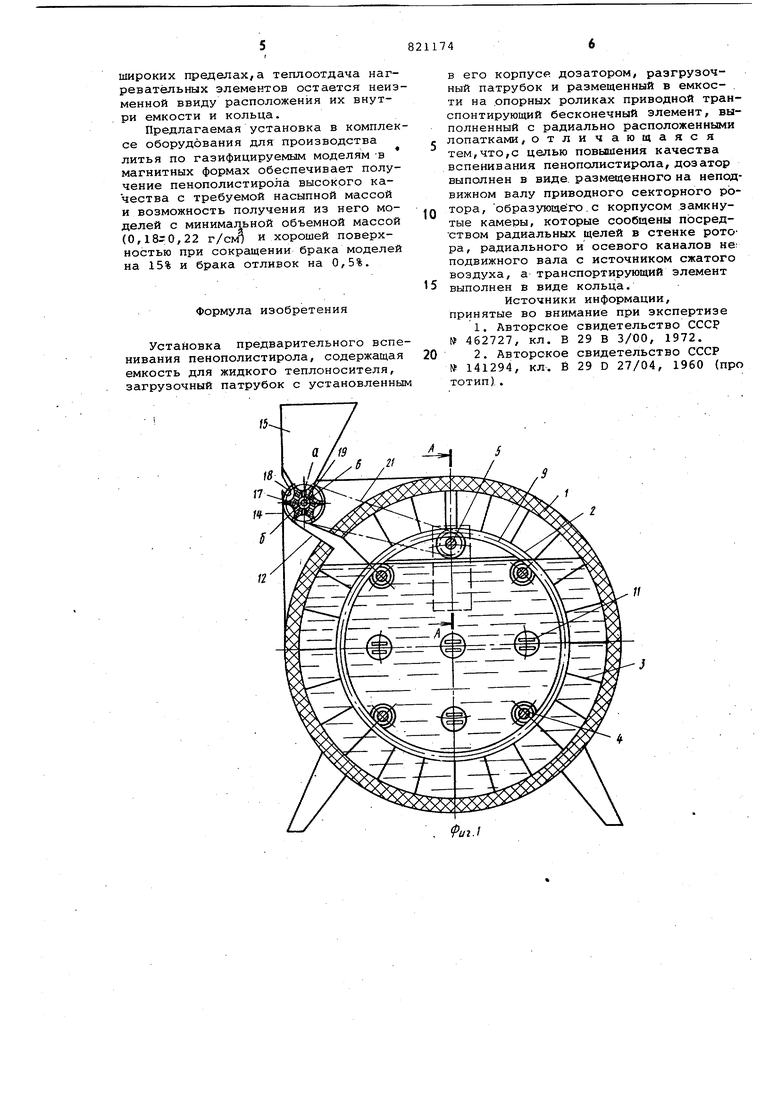

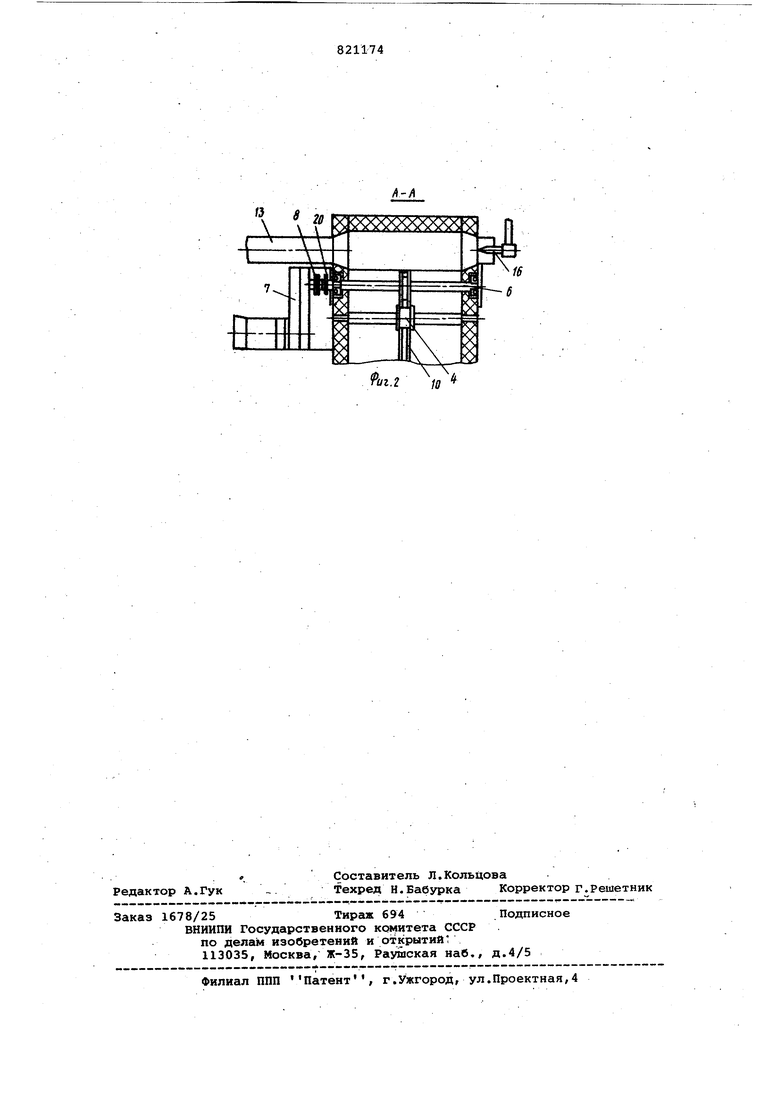

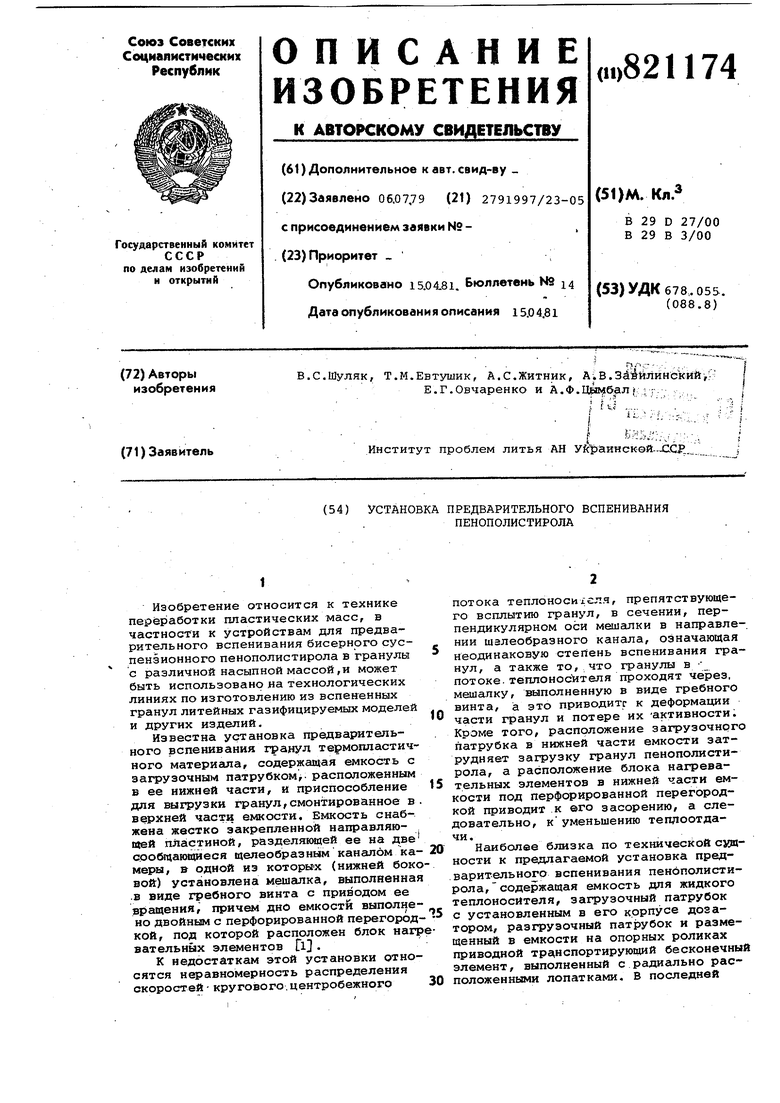

Изобретение относится к технике переработки пластических масс, в частности к устройствам для предварительного вспенивания бисерного суспензионного пенополистирола в гранулы с различной насыпной массой,и может быть использовано на технологических линиях по изготовлению из вспененных гранул литейных газифицируемых моделей и других изделий. Известна установка предварительного вспенивания гранул термопластичного материала, содержащая емкость с загрузочным патрубком,, расположенным в ее нижней части, и приспособление для выгрузки гранул,смонтированное в верхней части емкости/Емкость снабжена жестко закрепленной направляющей пластиной, разделяющей ее на две сообщаюввиеся щелеобразньам каналом камеры, в одной из которых (нижней боко вой) установлена мешалка, вьаполненная .в виде гребного винта с приводом ее вращения, причем дно емкости выполнено двойным с перфорированной перегород кой, под которой расположен блок нагр вательных элементов Tl . К недостаткам этой установки относятся неравномерность распределения скоростей- кругового.центробежного потока теплоносителя, препятствующего всплытию гранул, в сечении, перпендикулярном оси мешалки в направлении шэлеобразного канала, означающая неодинаковую стеггень вспенивания гранул, а также то, что гранулы в потоке, теплоносителя проходят через, мешалку, выполненную в виде гребного винта, а это приводите к деформации части гранул и потере их -активности. Коэме того, расположение загрузочного патрубка в нижней части емкости затрудняет загрузку гранул пенополистирола, а расположение блока нагревательных элементов в нижней части емкости под перфорированной перегородкой приводит к ©го засорению, а следовательно, к уменьшению тешюотдачи. Наиболее близка по технической сущности к предлагаемой установка предварительного вспенивания пенополистирола, содержащая емкость для жидкого теплоносителя, загрузочный патрубок с установленным в его корпусе дозатором, разгрузочный патрубок и размещенный в емкости на опорных роликах приводной транспортирующий бесконечный элемент, выполненный с радиально расположенными лопатками. В последней 382 установке исключается деформация гранул за счет того, что пенополистирол размещен в процессе вспенивания между лопатками транспортирующего элемента и не подвергается разрушению ими 2, Недостаток данной установки состоит в том, что она не обеспечивает качественного вспенивания гранул из-за неравномерной подачи различных по объему порций материала в пространство между лопатками транспортирующего элемента. Цель изобретения - повышение качества вспенивания пенополистирола. Указанная цель достигается тем, что в установке предварительного вспе нивания пенополистирола, содержащей емкость для жидкого теплоносителя, загрузочный патрубок с установленным в его корпусе дозатором, разгрузочный патрубок и размещенный в емкости на опорных роликах транспортирующий бесконечный элемент, выполненный с радиально располох енными лопатками, дозатор выполнен в виде размещенного на неподвижном валу приводного секторного ротора , образующего с корпусом замкнутые камеры, которые сообщены посредством радиальных щелей в стенке ротора, радиашьного и осевого каналов неподвижного вала с источником сжатого воздуха, а транспортирующий элемент выполнен в виде кольца. На фиг.-1 показана установка, общий вид; на фиг.2 - разрез А-Л на фиг.1. Установка содержит емкость 1 для жидкого теплоносителя, внутри которой размещен транспортирующий бесконечный элемент, выполненный в виде кольца 2 с радиально расположенными лопатками 3, установленного на опорных роликах 4 с ребордами, оси которых закреп лены на стенках емкости 1. Кольцо 2 сообщается с приводом., его вращения выполненным в виде звездочки 5, установленной на валу 6 и связанной с двигателем 7 муфтой 8. Звездочка 5 находится в зацеплении с зубчатым колесом 9, смонтированным по внутренней поверхности кольца 2 между обручами 10, взаимодействующими с ребордами опорных роликов 4. На стенке емкости 1 закрепляют нагревательные элементы 11, например ТЭНы, таким образом, что их нагревающие части,расположены внутри емкости 1 и кольца 2. К емкости 1 подсоединяют загрузочный 12 и разгрузочный 13 патрубки, первый из которых сопрягается корпусом 14 с бункером 15. На стенке емкости 1 соQCHO с разгрузочным патрубком 13 уста навливают сопло 16 сжатого воздуха. Дозатор, выполненный в виде сектор него ротора 17, имешцего радигшьные щели а в каждом секторе, закрепляют на eMkocTH 1. На ступицу ротора 17 посажена звездочка 18, а внутрь полой ступицы вставлен неподвижный 44 вал 19 с радиальным б и осевым ь каналами для подачи сжатого воздуха. Дозатор i7 образует с корпусом 14 замкнутые камеры, сооб;щающиеся радиальной щелью, а и каналами б и в с источником сжатого воздуха. Количество ячеек, образованных кольцом 2 с радиальными лопатками 3 и емкостью 1 выбирают кратным количеству секторов ротора-дозатора 17. Приводной вал 6 соединяют через . звездочки 20 и 18 с секторным DOTOром 17 цепной передачей 21 таким пере; даточным отношением, что поворот ротора 17 на один сектор соответствует повороту кольца 2 на одну ячейку. ЕМКОСТЬ заполняют жидким теплоносителем, например водой, до уровня „иже загрузочного патрубка 12. Установка работает следующим образом. Вращение от двигателя 7 через муфту 8, вал 6 и звездочку 5 передается кольцу 2 с радиальными лопатками 3,которое при этом обкатывается своими внутренними обручами на роликах 4 с ребордами.Вращение от двигателя 7 через муфту 8, вал б, звездочку 20, цепь 21 и звездочку 18 передается также секторному ротору 17, который передает из бункера 15 порции пенополистирола по загрузочному патрубку- 12 в ячейки, образованные кольцом 2 с радиальными лопатками 3 и цилиндрической емкостью 1, причем при совмещении радиального канала б вала 19 и щели а секторного ротора 17 порции пенополистирола распыляются ежатым воздухом и.поступают на поверхность воды. Попавшие в ячейки порции пенополистирола погружаются в нагретую до с помощью нагревательных элементов 11 воду сначала под действием собственного веса, а затем, когда гранулы пенополистирола увеличиваются в объеме и подвергаются действию выталкивающей силы, погружаются, проводятся под водой и извлекаются из воды радиальными лопатками 3 вращающегося кольца 2. При совмещении с осью разгрузочного патрубка 13 пенс полистирол удаляется из ячеек сжатым воздухом с помснцью сопла 16. Предлагаемая установка обеспечива т получение пенополистирола с требуемой насыпной массой и одинаковой степенью вспенивания всех гранул благодаря тому, что порции пенополистирола, равномерно дозируемые секторным ротором 17 и поступающие в ячейки установки, образованные вращающимся кольцом с радиальными лопатками и емкостью, находятся в них от начала вспенивания и до удаления их сжатым воздухом и время вспенивания таким образом, зависит только от частоты вращения кольца,которая может изменяться с помсадью привода вращения в .

широких пределах,а теплоотдача нагревательных элементов остается неизменной ввиду расположения их внутри емкости и кольца.

Предлагаемая установка в комплексе оборудования для производства литья по газифицируемым моделям -в магнитных формах обеспечивает получение пенополистирола высокого качества с требуемой насыпной массой и возможность получения из него моделей с минимальной объемной массой (0,18-0,22 г/см) и хорошей поверхностью при сокргицении брака моделей на 15% и брака отливок на 0,5%.

Формула изобретения

Установка предварительного вспенивания пенополистирола, содержащая емкость для жидкого теплоносителя, загрузочный патрубок с установленным

/5

в его корпусе дозатором, разгрузочный патрубок и размещенный в емкое- . ти на .опорных роликах приводной транспонтирующий бесконечный элемент, выполненный с радиально расположенными лопатками, отличающаяся тем,что,с целью повышения качества вспенивания пенополистирола, дозатор выполнен в виде, размещенного на неподвижном валу приводного секторного ротора, образующего.с корпусом замкну0тые камеры, которые сообщены посредством радиальных щелей в стенке рото ра, радиального и осевого каналов не: подвижного вала с источником сжатого воздуха, а транспортирующий элемент

5 выполнен в виде кольца.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство ССС № 462727, кл. В 29 В 3/00, 1972.

0

2.Авторское свидетельство СССР

№ 141294, кл. В 29 D 27/04, I960 (про тотип). .

faz.t

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для предварительного вспенивания пенополистирола | 1981 |

|

SU979144A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СУХОГО ВСПУЧИВАНИЯ ГРАНУЛ ПОЛИСТИРОЛА | 1996 |

|

RU2160184C2 |

| Устройство для предварительного вспенивания гранул пенополистирола | 1989 |

|

SU1775313A1 |

| Устройство для приготовления пенной печатной текстильной краски | 1983 |

|

SU1130392A1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА | 2005 |

|

RU2283228C1 |

| ВСПУЧИВАТЕЛЬ СУХОВОЗДУШНЫЙ ПОЛИСТИРОЛА ПСВ | 2004 |

|

RU2291055C2 |

| УСТАНОВКА ДЛЯ ВОЛОКСИДАЦИИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2716137C1 |

| Линия для изготовления гранул пенополистирола | 1986 |

|

SU1458244A1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

Авторы

Даты

1981-04-15—Публикация

1979-07-06—Подача