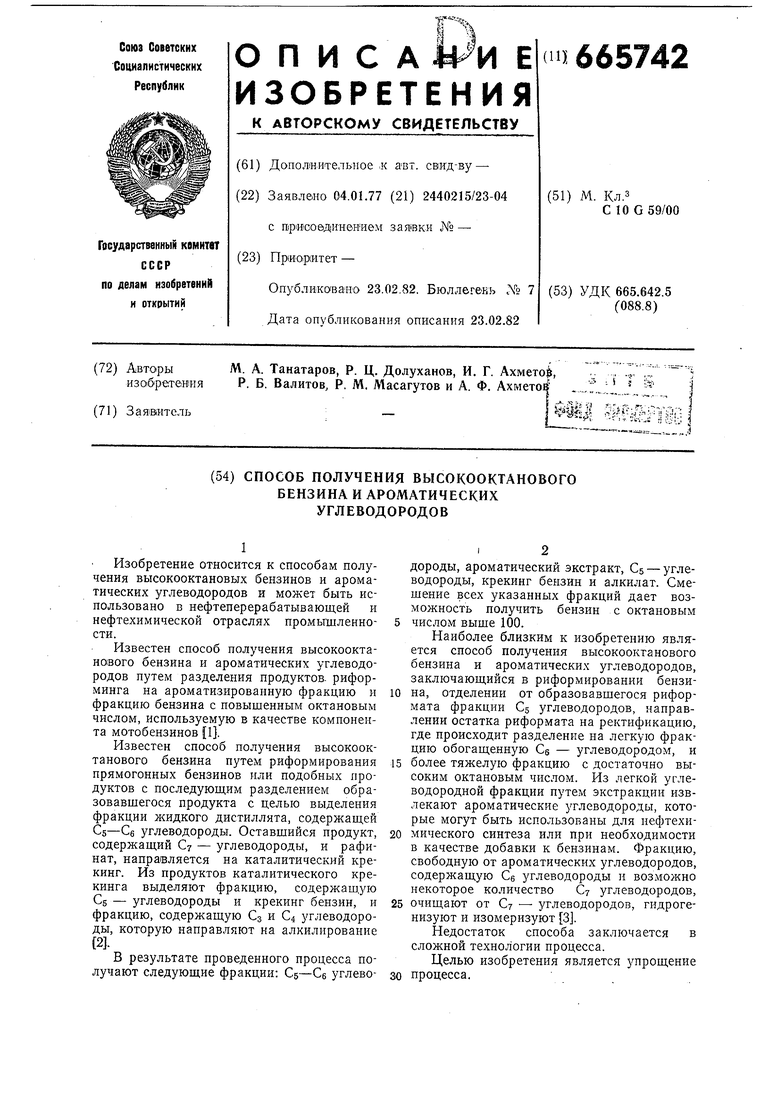

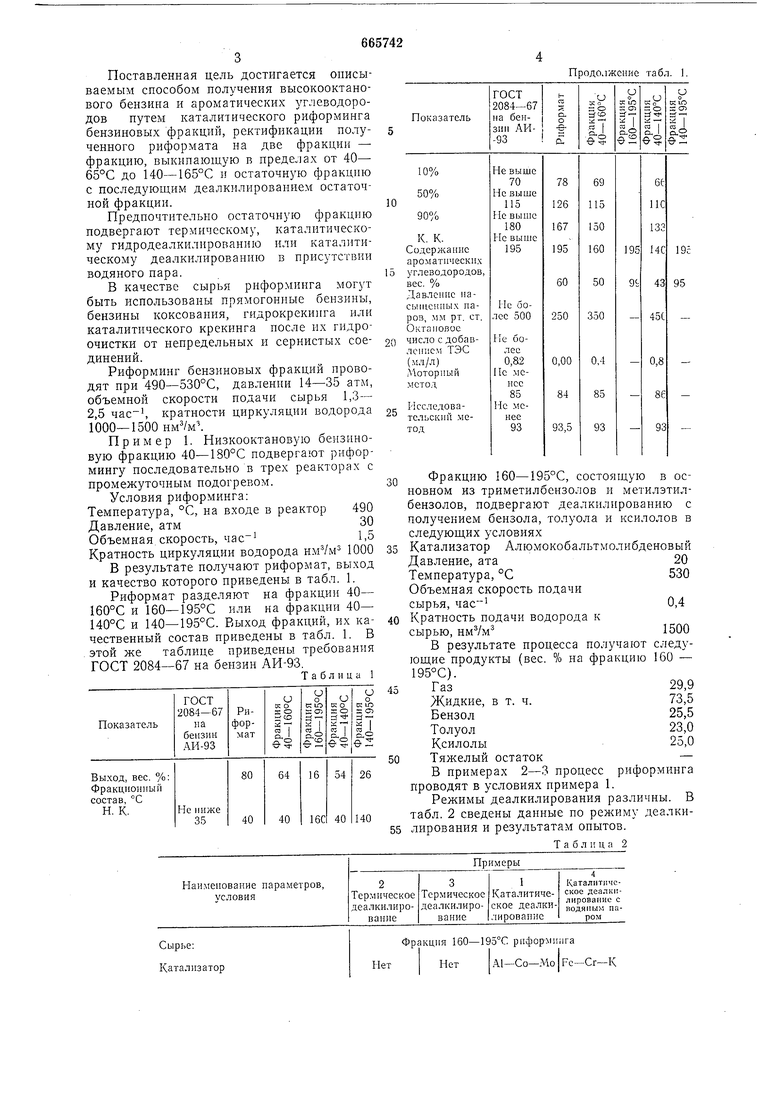

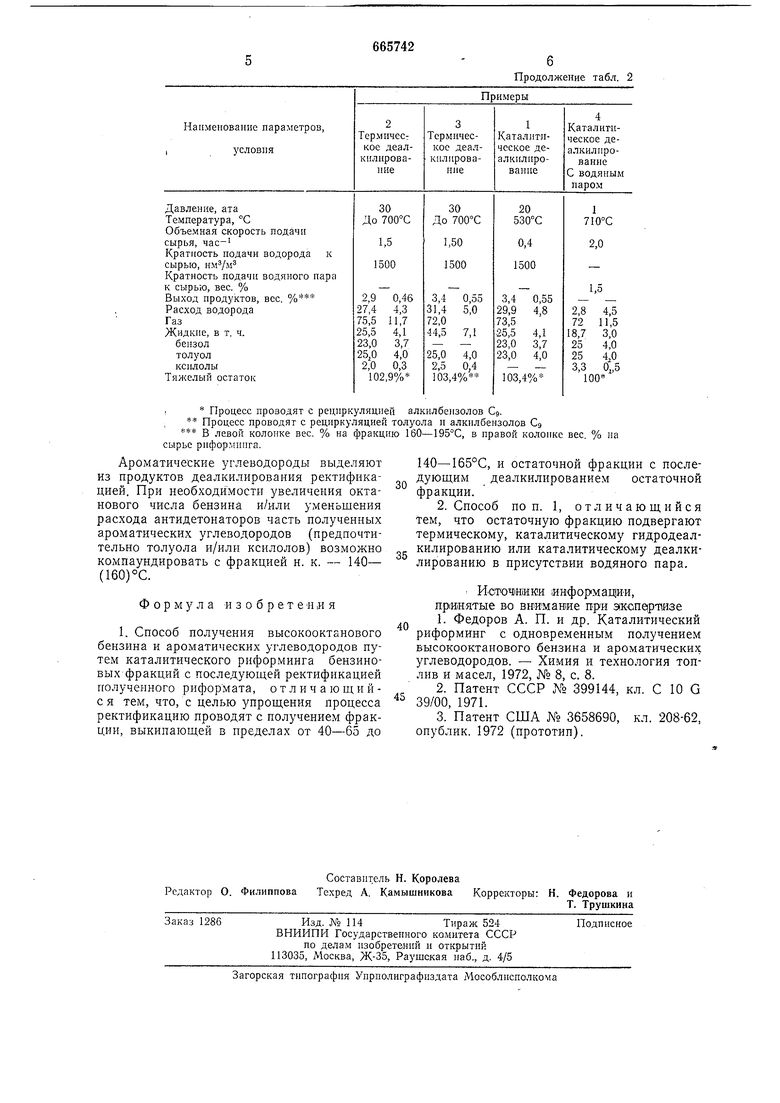

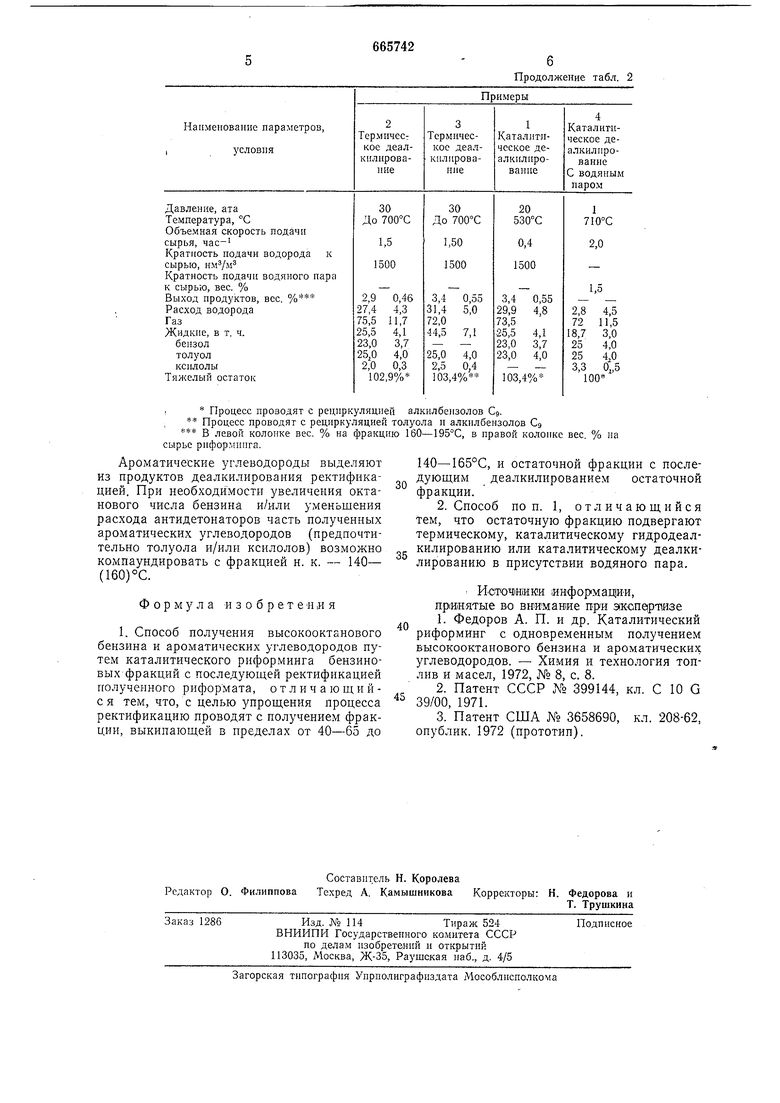

Поставленная цель достигается онисываемым способом нолучения высокооктанового бензина и ароматических углеводородов нутем каталитического риформинга бензиновых фракций, ректификации полученного риформата на две фракции - фракцию, выкипающую в пределах от 40- 65°С до 140-165°С и остаточную фракцию с последующим деалкилированием остаточной фракции. Предпочтительно остаточную фракцию подвергают термическому, каталитическому гидродеалкилированию или каталитическому деалкилированию в присутствии водяного пара. В качестве сырья риформинга могут быть использованы прямогонные бензины, бензины коксования, гидрокрекинга или каталитического крекинга после их гидроочистки от непредельных и сернистых соединений. Риформинг бензиновых фракций проводят нри 490-530°С, давлении 14-35 атм, объемной скорости подачи сырья 1,3- 2,5 , кратности циркуляции водорода 1000-1500 нм/м1 Пример 1. Низкооктановую бензиновую фракцию 40-180°С подвергают риформингу последовательно в трех реакторах с промежуточным нодогревом. Условия риформинга: Температура, °С, на входе в реактор 490 Давление, атм30 Объемная,скорость, ,5 Кратность циркуляции водорода 1000 В результате получают риформат, выход и качество которого приведены в табл. 1. Риформат разделяют на фракции 40- 160°С и 160-195°С или на фракции 40- 140°С и 140-195°С. Выход фракций, их качественный состав приведены в табл. 1. В этой же таблице приведены требования ГОСТ 2084-67 на бензин АИ-93. Таблица 1 Продолжение табл. Фракцию 160-195°С, состоящую в основном из триметилбензолов и метилэтилбензолов, подвергают деалкилированию с получением бензола, толуола и ксилолов в следующих условиях Катализатор Алюмокобальтмолибденовый Давление, ата20 Темнература,°С530 Объемная скорость подачи сырья, ,4 Кратность подачи водорода к сырью, нм м 1500 В результате процесса получают следующие продукты (вес. % на фракцию 160 - 195°С). Газ29,9 Жидкие, в т. ч.73,5 Бензол25,5 Толуол23,0 Ксилолы25,0 Тяжелый остаток- В примерах 2-3 процесс риформинга проводят в условиях нримера 1. Режимы деалкилирования различны. В табл. 2 сведены данные по режиму деалкилирования и результатам опытов. Т а б л II ц а 2

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1978 |

|

SU1116048A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2009167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2009168C1 |

| Способ переработки прямогонных бензиновых фракций | 1978 |

|

SU751081A1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2099390C1 |

Процесс проводят с рециркуляцие Процесс проводят с рециркуляцией В левой колонке вес. % на фракц сырье риформнпга. Ароматические углеводороды выделяют из продуктов деалкилирования ректификацией. При необходимости увеличения октанового числа бензина и/или уменьшения расхода антидетонаторов часть полученных ароматических углеводородов (предпочтительно толуола и/или ксилолов) возможно компаундировать с фракцией н. к. - 140- (1бО)°С. Формула изобрете-ния 1. Способ получения высокооктанового бензина и ароматических углеводородов путем каталитического риформинга бензиновых фракций с последующей ректификацией полученного риформата, отличающийся тем, что, с целью упрощения процесса ректификацию проводят с получением фракции, выкипающей в пределах от 40-65 до лкилбецзолов Сд. ола ц алкплбензолов Сд 0-195°С, в правой колонке вес. 140-165°С, и остаточной фракции с последующим деалкилированием остаточной фракции. 2. Способ поп. 1, отличающийся тем, что остаточную фракцию подвергают термическому, каталитическому гидродеалкилированию или каталитическому деалкилированию в присутствии водяного пара. . Иагочн1ик и 1инф0рмаци-и, принятые во виимание при э(кспе1рт|изе 1. Федоров А. П. и др. Каталитический риформинг с одновременным получением высокооктанового бензина и ароматических углеводородов. - Химия и технология топлив и масел, 1972, № 8, с. 8. 2.Патент СССР Х 399144, кл. С 10 G 39/00, 1971. 3.Патент США ЛЬ 3658690, кл. 208-62, опублик. 1972 (прототип).

Авторы

Даты

1982-02-23—Публикация

1977-01-04—Подача