О)

о

49ь

00

Изобретение относится к нефтеперерабатывающей н нефтехимической промышленности и может быть использовано при производстве ароматических углеводородов.

Известен способ получения ароматических углеводородов, включающий риформинг прямогенных бензиновых фракций, экстракцию ароматических уг леводородов из риформинга и деалкилйрование толуолксилольной фракции с вьщелением бензола и толуола 1 3.

К недостаткам известного способа относят сложность технологического процесса и высокую стоимость бензола.

Наиболее близким к предлагаемому является способ получения ароматических углеводородов путем каталитического риформинга достаточно узкой бензиновой фракции (НК-80 С, КК-130-150°С). Продукт риформинга с Температурой кипения ZS-ISO C, содержащий 10-60 мас,% ароматических углеводородов, подвергают разделе|Нию ректификацией при 80-190 С и 0,7-7,03 кг/см с вьщелением бензолсодержащей фракции. Полученный остаток - алкилароматический концентрат подвергают конверсии в том числе и гиД-; родеалкилированию контактированием с цеолитом типа NiHZSM-5 в присутствии водорода при повышенном давлении и температуре. Условия контактирования температура 260-53i8°C, давление 7-42 кг/см , молярное соотношение водород: углеводороды 1:6, объемная часовая скорость 0,5-1,4. Из жидких продуктов ректификацией выделяют целевые ароматические продукты 2 .

Недостатком известного способа . является использование в качестве исходного сьфья для риформинга узкой бензиновой фракции, а также направление на гидроде.алкилирование широкой 1фракции, оставшейся.после отгона бен золсодержащей фракции от катализата, ;ЧТо в конечном счете приводит к усложнению,, технологии процесса и повьш1ени( стоимости продукции.

Цель изобретения - упрощение технологии процесса.

Поставленная цель достигается тем что огласно способу получения ароматических углеводородов каталитичес КИМ риформингом бензиновъгх фракций, разделением жидкого катализатора ректификацией на фракции с получением ;алкилароматического концентрата с последующим его гидродеалкилирова-нием и вьщелением из жидких продуктов целевых ароматических -углеводородов ректификацией, риформингу подвергают широкую фракцию прямогонного бензина а в качестве алкилароматического концентрата вьщеляют толуольный или толуолксилольный или ксилольнЕ.ш концентрат.

Согласно способу риформингу подвергают 1пирокую фракцию прямогонного бензина (85-200°С) при температуре 510-520°С, давлении 30 атм, объемной скорости подачи бензина 1,5 ч, кратности циркуляции водосодержащего газа 1500 сырья на алюмоплатиновом катализаторе типа КР-104. Полученный катализат разделяют ректификацией на.фракции и вьщеляют толуольный или .Толуолксилольный или ксилольный концентрат, содержащий 70-95% ароматических углеводородов. Концентрат направляют на гидродеалкилирование термическим или термокаталитическим способом. Целевые продукты вьделяют из жидкого катализата ректификацией.

Пример. Широкую бензиновую фракцию от 85 до 200С подвергают риформингу на платиновом катализаторе КР-104 при давлении 30 атм, темцературе 510-520 0, об1,емной скорости 1,5 4 кратности циркуляции водосодержащего газак сьфью 1500 .

Полученный катализат разделяют на колонке четкой ректификации.и выделяют толуольный или трлуолксилольный или ксилольный концентрат, который направляют на деалкилирование на алюмокобальтомолибденовом катализаторе или термическим способом. Полученные жидкие продукты подвергают ректификации с вьзделением целевых ароматических углеводородов.

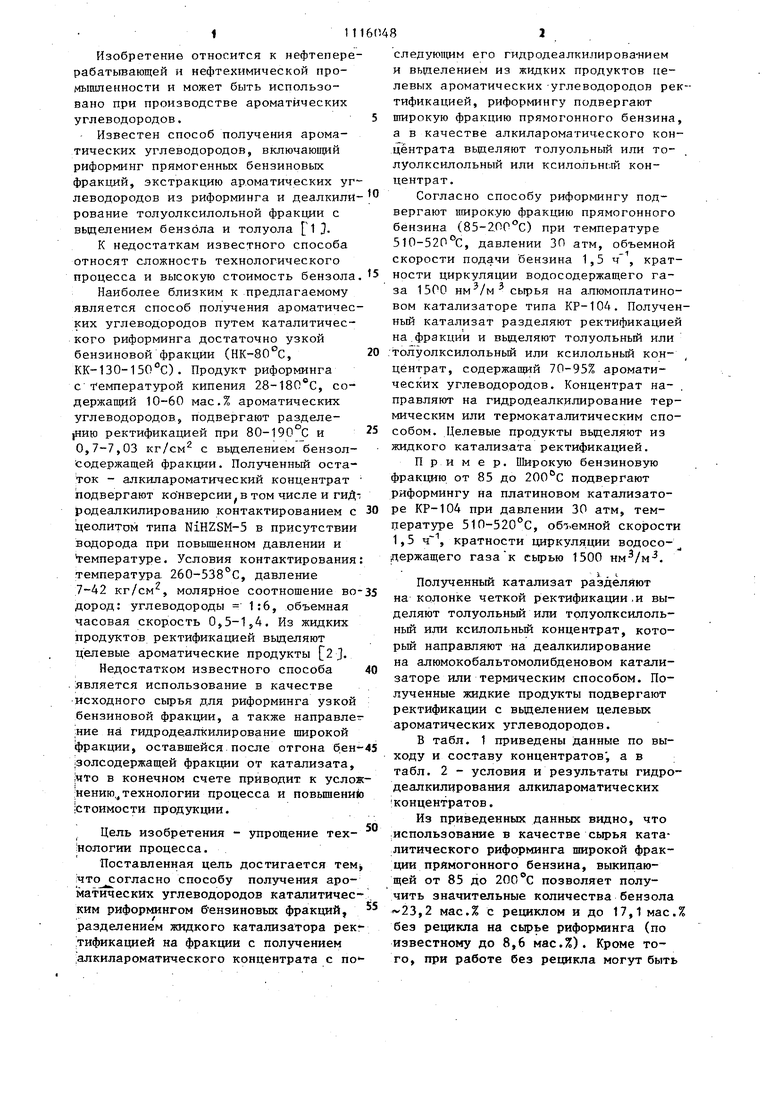

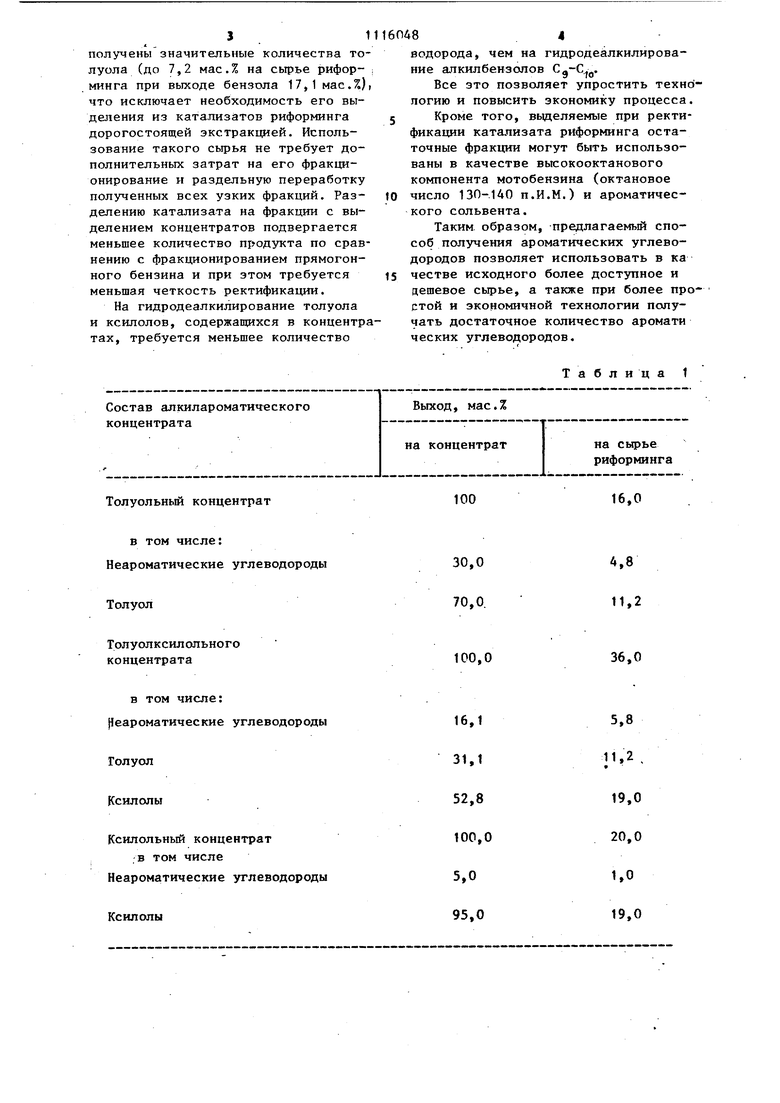

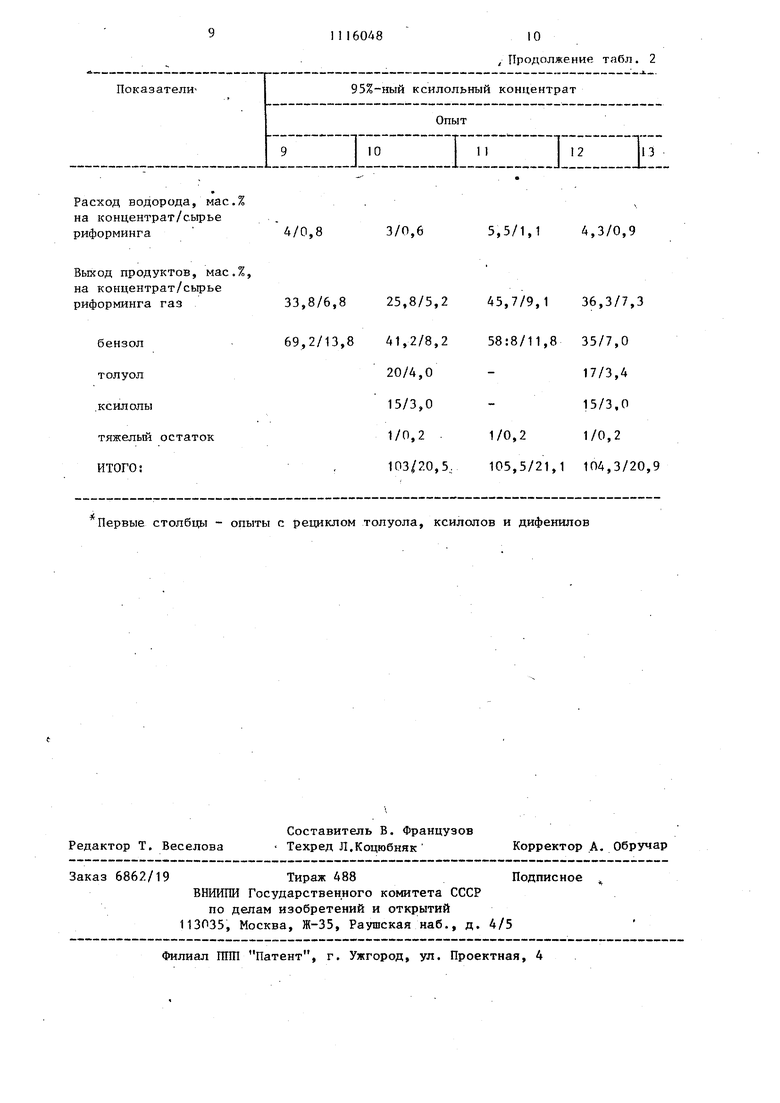

В табл. 1 приведены данные по выходу и составу концентратов, а в табл. 2 - условия и результаты гидродеалкилирования алкилароматических концентратов,

Из приведенных данных видно, что :использование в качестве сьфья каталитического риформинга широкой фракции прймогонного бензина, выкипающей от 85 до позволяет получить значительные количества бензола 23,2 мас.% с рециклом и до 17,1 мас. без рецикла на сырье риформинга (по известному до 8,6 мас.%). Кроме того, при работе без рецикла могут быть

получены значительные количества толуола (до 7,2 мае.% на сьфье рифор- : минга при выходе бензола 17,1 мас.%), что исключает необходимость его выделения из катализатов риформинга дорогостоящей экстракцией. Использование такого сырья не требует дополнительных затрат на его фракционирование и раздельную переработку полученных всех узких фракций. Разделению катализата на фракции с выделением концентратов подвергается меньшее количество продукта по сравнению с фракционированием прямогонного бензина и при этом требуется меньшая четкость ректификации.

На гидродеалкилирование толуола и ксилолов, содержащихся в концентратах, требуется меньшее количество

водорода, чем на гидродеалкилирование апкилбензолов .,.

Все зто позволяет упростить технологию и повысить экономику процесса.

Кроме того, вьщеляемые при ректификации катализата риформинга остаточные фракции могут быть использованы в качестве высокооктанового компонента мотобензина (октановое

число 130-140 п.И.М.) и ароматического сольвента.

Таким образом, предлагаемый способ получения ароматических углеводородов позволяет использовать в ка

честве исходного более доступное и дешевое сырье, а также при более простой и экономичной технологии получать достаточное количество аромати ческих углеводородов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| Способ получения бензола | 1983 |

|

SU1129197A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| Способ получения бензола | 1979 |

|

SU992502A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ТОЛУОЛА | 2001 |

|

RU2194740C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2004 |

|

RU2290393C2 |

| Способ получения высококооктанового бензина и ароматических углеводородов | 1977 |

|

SU665742A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ путем каталити-, ческого риформинга бензиновых фракций разделения жидкого катализатора ректификацией на фракции с получением алкилароматического концентрата с последующим его деалкилированием и вьоделением из жидких продуктов целевых ароматических углеводородов ректификацией, отличающийся тем, что, с целью упрощения техноло гии процесса, риформингу подвергают широкую фракцию прямогонного бензина и в качестве алкилароматического концентрата выделяют толуольный или толуолксилольный или ксилольный концентрат. (Л

Толуольный концентрат

в том числе: Неароматические углеводороды

Толуол

Толуолксилольного концентрата

в том числе: leap ома тич ее кие углеводороды

Голуол Ксилолы

Ксилольный концентрат

,в том числе Неароматические углеводороды

Ксилолы

16,0

100

4,8

30,0 70,0. 11,2

36,0

100,0

5,8 11.2 ,

19,0 20,0 1,0 19,0 Отсутствует Катализатор

30

Давление, атм

Объемная скорость подачи сырья,

1,0

700

Температура, С

Кратность циркуляции водородсодержащего

газа, сьфья

1 500 Расход водорода, мае. % на концентрат/сьфье 4,5/0,7 риформинга Пыход продуктов, мас.% на концентрат/сьфье 45/7,1 риформинга газ бензол 58,5/9,4 толуол ксилолы 1,0/0,2 тяжелый остаток 104,5/16,7 ИТОГО:

Давление, атм

30

Объемная скорость подачи сьфья, ч

1,0

Т a б II и ц а 2

30

50

50

. 1,51,5

1,0

570

700

570

1500

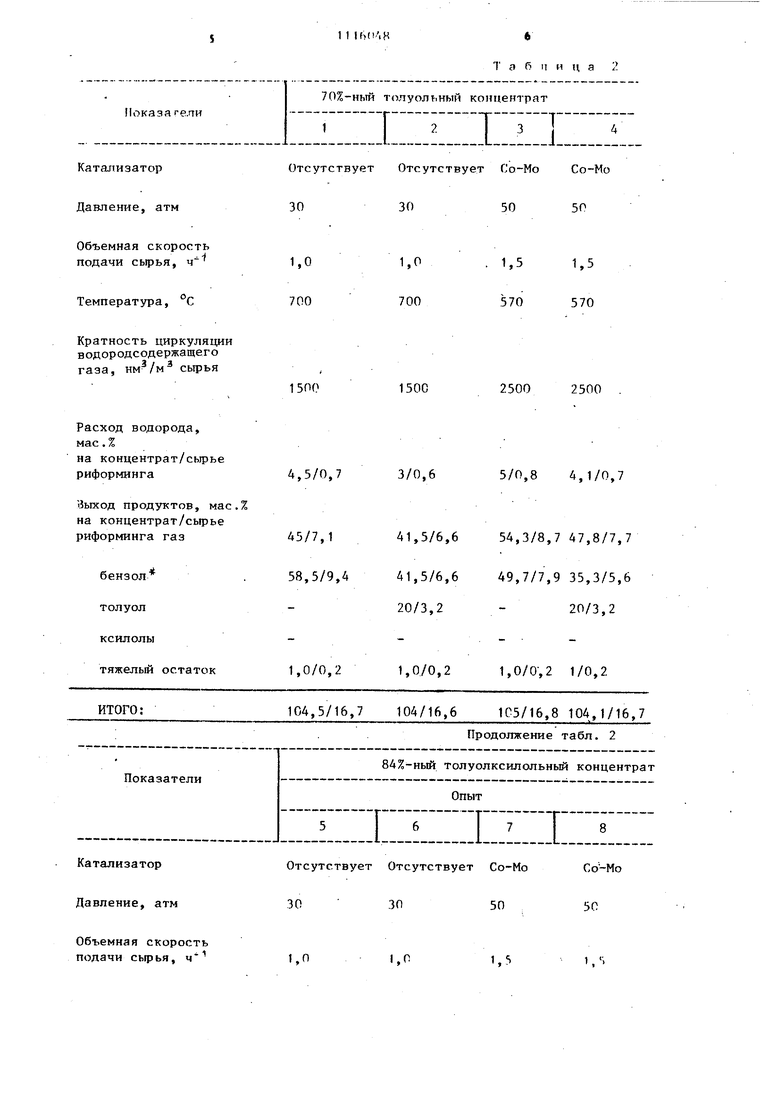

Продолжение табл. 2

50

50

l.f

Температура, °С700

Кратность циркуляции

водородсодержащего

газа, сырья

Расход водорода, мас.%

на концентрат/сырье

риформинга ,

Выход продуктов, масЛ,

на концентрат/сырье

риформинга газ 64,4/23,2 бензол толуол ксилолы 1/0,3 тяжелый остаток ИТОГО: 104,3/37,5

Кратность циркуляции водородсодержащего газа, нм /м сырья

1500

8

11160 8 Продолжение табл. 2

700

570

570

1500

2500

2500

3,8/1,4

4,6/1,7 4,4/1,6

35,3/12,7 48,9/17,6 43/15,5

2500

2500

1500 47,5/17,154,7/19,7 40,4/14,5 20/7,2-20/7,2 1/0,41/0,41/0,4 103,8/37,4104,6/37,7104,4/37,6

1116048

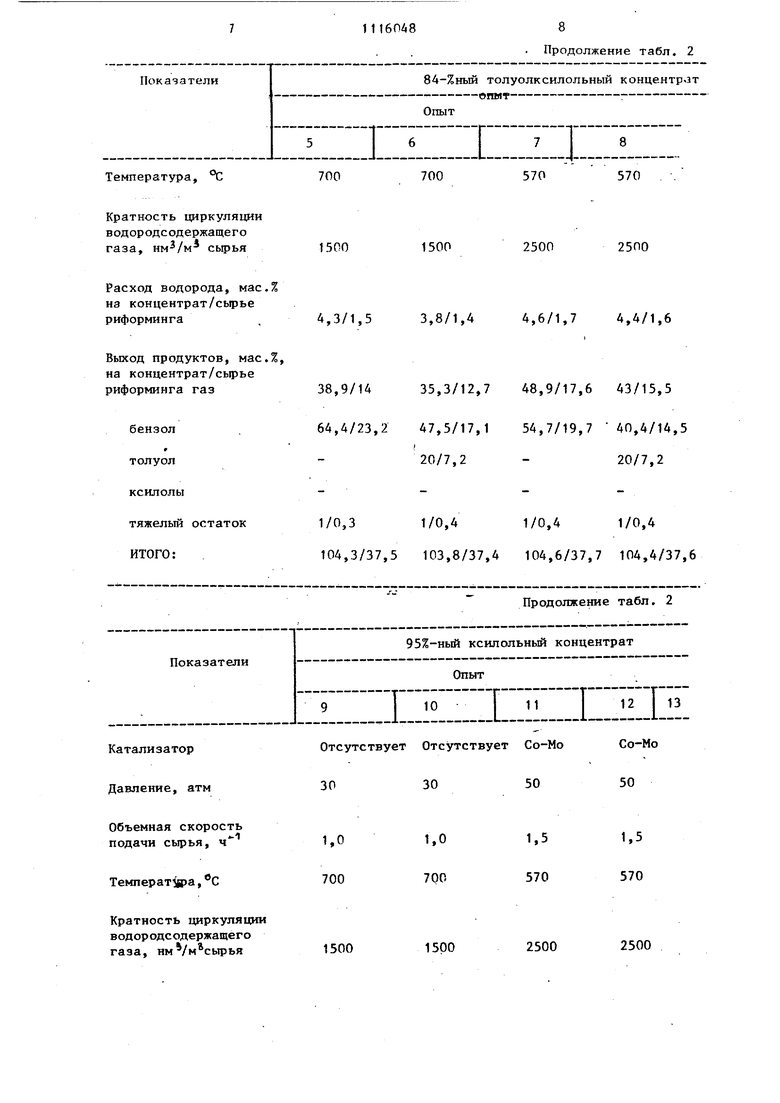

Расход водорода, мае.% на концентрат/сьфье

4/0,8 риформинга Выход продуктов, мас.%, на концентрат/сырье 33,8/6,8 риформинга газ Первые столбцы - опыты с рециклом толуола,

10 Продолжение табл. 2

5,5/1,1 4,3/0,9

3/0,6 25,8/5,2 45,7/9,1 36,3/7,3 ксилолов и дифенилов

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сулимов А.Д | |||

| Производство ароматических углеводородов из нефтяного сырья | |||

| М., Химия, 1975, с.247 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1987 |

|

SU1493038A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-09-30—Публикация

1978-11-20—Подача