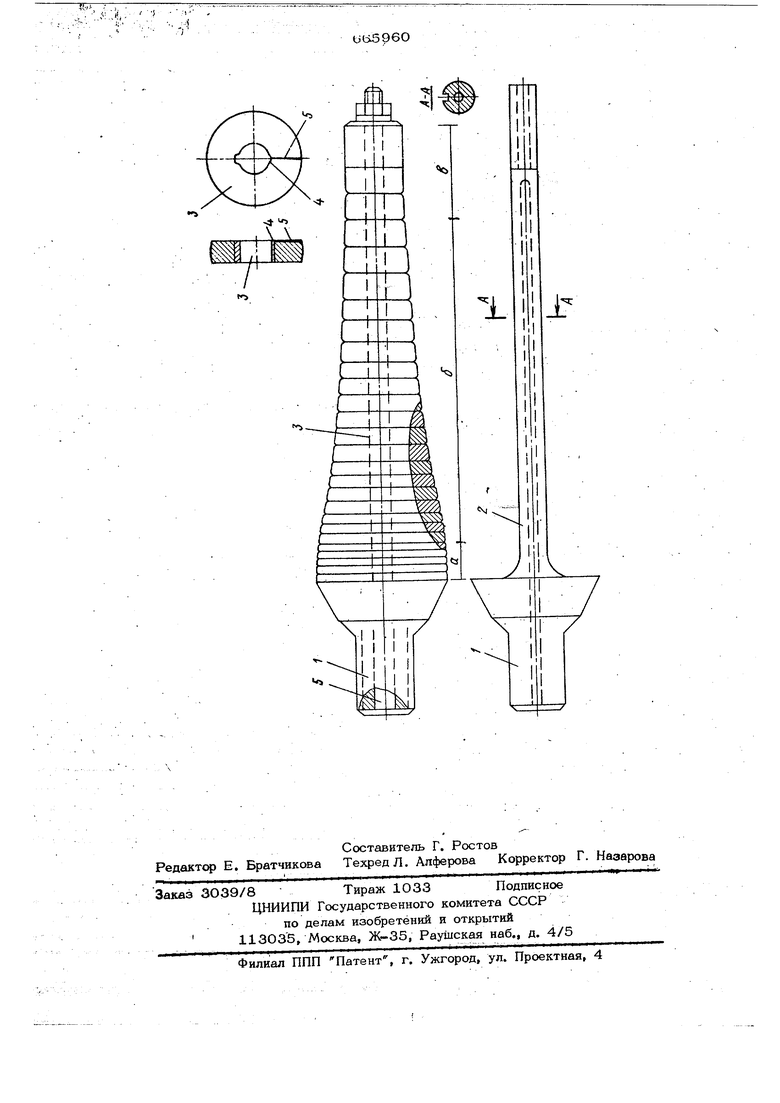

Изобретение относится к черной металургии, в частности к трубопрокатному производству, предназначено для использования в качестве инструмента, формообразующего внутреннюю .поверхность -трубоправок, например для станов пилигримово холодной и теплой прокатки труб. Известна неподвижная оправка, преднаэ наченная для продольной npoKatkia труб с постоянной и переменной толщиной стенки. Оправка представляет собой стержень, диаме которого значительно меньше -внутреннего диаметра прокатываемой трубы. Диаметр стержня и прочностные характеристики материала, из которого он изготовлен, определяются исходя из величины осевой нагрузки. Рабочие участки оправки Goribi- шого диаметра располагаются в соответст ВИИ с расположением прокатных клетей. Эти участки выполнены в виде приваренных к стержню утолщений соответствующей конфигурации из легированной стали. Для размещения рабочих участков на стерж не предусматриваются выемки l. Недостатком такой оправки является отсутствие гибкости в смене элементов рабочих Участкс)В,. необходимость которой возникает с изменением режима деформации, характеристик прокатываемого материала, возможного изменения скорости прокатки и больших динамических нагрузок, возникающих при этом. Известна составная оправка для пил гримовой ;Прокатки труб, включающая хвостовик с сердечником и смонтированную на сердечнике рабочую часть с круглым поперечным сечением, уменьщающимся по длине от хвостовика 2 . Недостатком при использовании такой оправки для станов холодной прокатки труб является то, что в процессе прока-рки, особенно на участке оправки с переменным наружным диаметром, соответствующим обжатию заготовки, возникают значительные динамические нагрузки, которые являются следствием колебания отдельных элементов клети стана под действием усилия деформации. К концевому прямолинейному участку оправки вслелствие снижения обжатия к сОотвётст§еи 1ю усилия деформации ввпичина динамических нагрузок снижается. Увеличение динамических нагрузок в процессе прокатки приводит к более быс-г рому выходу из строя отдельных усзлов стана, что увеличивает простой и снижае -SJvf . --- его производительность. Целью изобретения является снижение динамических iiarpyaoK, сглаживание их алковьа. значе ний при прямом и обратном :ходах клети, а также возможность прока ки со смазкой. Пое тШлённая адл Достигает что в составной оправке для пилигримово прокатки труб, включающей хвостовик с сердечником и смбитированную на сердеч вике рабочую Часть с круглым попере ным сечением, уменглпающимся по длине от хвостовика, рабочая часть набрана из jtojieliV чередующихся по твердости, соот ношение которой у двух соседних равно 2-3, 5, при этом, первые 4-6 колец занимают участок протяженностью 0,1-О,2 длины рабочей части оправки, последук щие 16-24 кольца занимают участок, рав ный О, 6-0,; 75 рабочей части, и на оставшемся участке расположено 2-4 кольг . j.j.gj g . выполнена увеличиваю- Г ё&я1®Шр|ё уШ1ьШнияйХЙйе1Мётрй, и, кроме Toroi кольца могут быть выпо) йеныс выемками на внутренних поверхностя а менее твердые ко льда имеют с одной из. боковых сToptfH радиальные каналы, cBsh аайные с выемками, благодаря чему обео пёчива ется прдача смазки на поверхность оправки.. ,На чертеже изображена оправка, общий вид. Оп равка сбстоит из хвостовика 1, изГотЬВленногоза:одно,с сердечником. 2 н. смонтированной на нем рабочей части, которая имеет круглое поперечное се- , ченне, уменьшак щёёся йЪ длине от хвоет яка,и набрана из колец 3, чередующих ся по твердости. Йоотнощение твердости двух соседних коЛец равно 2-3, 5, кольц набраны так, что ближайшие к хво с овику 4-6 колец занимают участок а проtameHностью О, 1-0, 2 длишы рабочей части оправки, последующие 16-24 кольца за -- ШйШт участок б, равный О, 6-0, 75 рабочей части и на оставшемся участке в располагаются 2-4 кольца, при этом - -Щ1фйна кШбЕ выполнена увеличивающей сяlib мере уменьшения от хвостовика их диаметра, роме того, кольца 3 могу ьгть выполнены с выемкой на внутренней оверхности, а на одной из боковых стоон менее твердых колец может быть вь полнен рлпнальный канал 4, связанный . выемками. При собранных на хвос;товике кольцах выемки образуют канал для полвода смазки, сообщающийся с каналом S в хвостовике 1. Кольца от проворота Удерживаются на сердечнике шпонкой. Для изготовления рабочих колец применимы маллокерамические твердые сплавм, что позволяет увеличить надежность инс-ррумента в 6 8 раз. Элементы можно получить прессованием порошков, а также нарезать из труб. Кольца могут быть стандартизированы и изготавливаться на специализированном машиностроительном производстве, например, подшипниковом заводе. Изношенные кольца перешлифовывают на другой типоразмер. Это позволяет унифицировать как элементы, так и оправки для процессов холодной и теплой пилигримовой прокатки труб и волочения. Кольца 3 выполняются из сплавов .-ВК-в, Т15К6, сталей ШХ-15, Р18,55ХФА и др. Несменяемая часть оправки вы.пс пняется из пружинных сталей 60Г. Оправка работает следующим, образом Обжимаемую порцию металла Заготовки, равную объему подачи, подвергают деформации по диаметру и толщине стенки, получая готовую трубу меньшего диаметра и с более тонкой стенкой или с фасонной внутренней поверхностью. При ПЬсадке металла заготовки на рабочую поверхность оправки на сопряже ный с хвостовиком участок а равный . Ь,1т-0,2 дпщь оправки, на котором установлены 4 +.6 коЛец 3, ширина которьгх на этом участке наименьшая, возникающие прй заХВВте кинематические рассогласования между ручьем валка (на чертеже не показано) и оправкой, вызывают при рКпкешк клети пиковые Значения, всплески Динамических нагрузок. Применение чередующихся по твердости Колец на сравнительно небольшом (0,1 0,2 длины оправки) сопряженным с хвоетовиком, участке ia снижает величину кинематических рассогласований, а возникающие йики динамических: нагрузок срезают ся в 2 -З раза на этом участке. Тем самым облегчается режим начала установившего процесса прокатки, обеспечивается увеличение частных обжатий по стенке или прокатйа труднрдеформируемых сталей.

Расположение 16 24 колеи на участкебпри падающем режиме частных о&жатий по стенке позволяет во столько же раз снизить уровень пиковых значений Д1Ьнамических нагрузок, гася пх. в источнике Еюзникнбвения. Большее число элементов применять нецелесообразно, так как к концу обжимного участка усилия Деформации снижаются. Выбор ширины колец (0,2-0,5) радиуса оправки в начале этого участка обусловлен получением необхо ДИМОЙ величины упругой деформации колец

для обеспечения заметного снижения динамических нагрузок в процессе прокатки в 1,1 - ХЗ раза. Увеличение ширины колеи к концевому участку обусловлено нео& ходимостью снижения упругих деформаций элементов на участке в с целью повьш1ения точности труб.

При установившемся процессе прокатки во время срыва трубы с оправки, в момен каждой последующей подачи необходимо преодолевать силы трения, вызывающие в ряде случаев схватывание трубы с оправкой.

Постоянно поступающая на наружную . поверхность;колец 3 через радиальные каналы 4 смазка оптимизирует процесс прокатки, снижает работу трения и охла«дает кольца. Такой режим работы оправки позволяет вести прокатку при больщих температурах, больших удельных давлениях на оправку, обеспечивает деформацию при требуемых условиях,

Чередующиеся по твердости кольца позволяют сконцентрировать-кольцевые давления на узких участках и перераспределить удельные давления, на заготовку за более .короткие промежутки времени.

Чередование колец с различной твердостью создает оптимальное сочетание нодатливостёй и жесткостей сечейнй, необходимое из условий расчетной схемы очага деформации. Это дает уменьшение неоднократности напряжений по знаку и величине, которые испь1тывает как оправка, так и труба в процессе хода клети до и после кантовок, В процессе прокаткой на -предл гаемом инструменте происходит чередование упрочения и разупрочения,что-повышает пластические характеристики трубы совместно с уменьшением трения и снижает

удельные давления металла на инструмент.

Снижение уровня пиковых нагрузок благоприятно-сказывается на условиях работы деталей клети к привода. Волновой импульсный характер изменения нагрузок позволяет также уменьшить кинематичеокое рассогласование между профилем опра&ки и ручья. ,3а счет наличия зазоров между сте)жнеми элементами пбвьпиается маслоемкость поверхности, что повышает стёпень обжатия, величины частных обжатий при использовании жидких смазок. Смазка, выдавливаемая более податливыми алементаг ми, во-первых, уме.ньшает трение, а следовательно,, и тепло деформации, во-вторых, препятствует возникновению дефектов на поверхности трубы.

Формула изобретения

1.Составная .оправка для пилигримовой прокатки труб, включающая хвостовик с сердечником и смонтированную на серде нике рабочую .часть с круглым поперечным сечением, уменьшающимся по длине от хвостовика, отличающаяся тем, что, с целью снижения динамических нагрузок, рабочая часть набрана из колец, чередующихся по твердости, соот ношёниё которой у двух соседних равно 2-3,5, при этом первые 4-6 колец занимают участок протяженностью 0,1 0,2 длины рабочей части оправки, последуюп1ие 16-24 кольца - участок, равный О,6-О,75 рабочей части, и на оставшемся участке расположено 2-4 кольца, а ширина колец выполнена увеличивающейся по мере уменья

.шения их диаметра.

2.Оправка по п. 1, о т л и ч а а я с я тем, что, с целью возможноети подачи смазки, кольца выполнены с выемками на внутренних поверхностях,

а менее твердые кольца имеют с одной ИЗ: боковьгх сторон радиальные каналь, связанные с выемками.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3436475, кл. 72-209, опубл. 22.07.69.

2.Авторское свидетельство СССР № 470319, кл. В 21 В 25/00. 1974.

:: :. Л

Uti596O

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для пилигримовой прокатки труб | 1977 |

|

SU659216A1 |

| Оправка для периодической прокатки труб | 1978 |

|

SU768501A1 |

| ОПРАВКА СТАНА ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ. | 2012 |

|

RU2523397C1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Способ изготовления мерных труб на пилигримовом стане | 1975 |

|

SU550188A1 |

| Технологический инструмент для холодной прокатки труб | 1978 |

|

SU880524A1 |

| Технологический инструмент для периодической прокатки труб | 1977 |

|

SU733749A1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Оправка для пилигримовой прокатки труб | 1976 |

|

SU654315A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

Авторы

Даты

1979-06-05—Публикация

1977-02-10—Подача