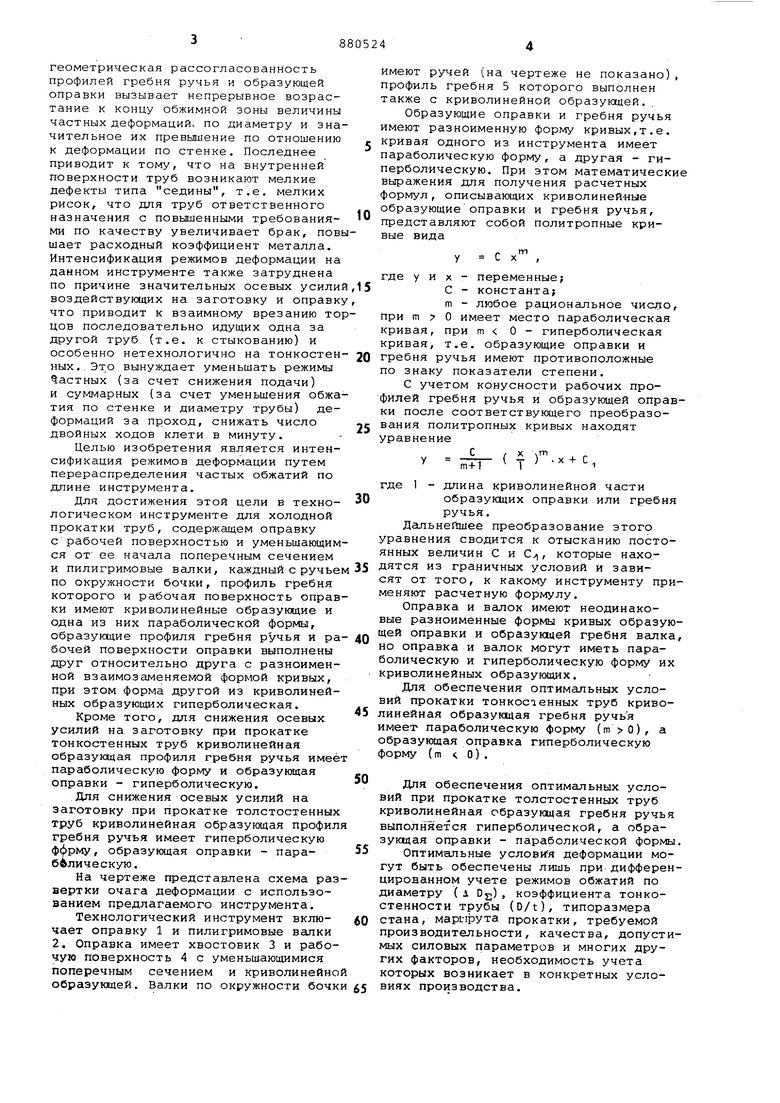

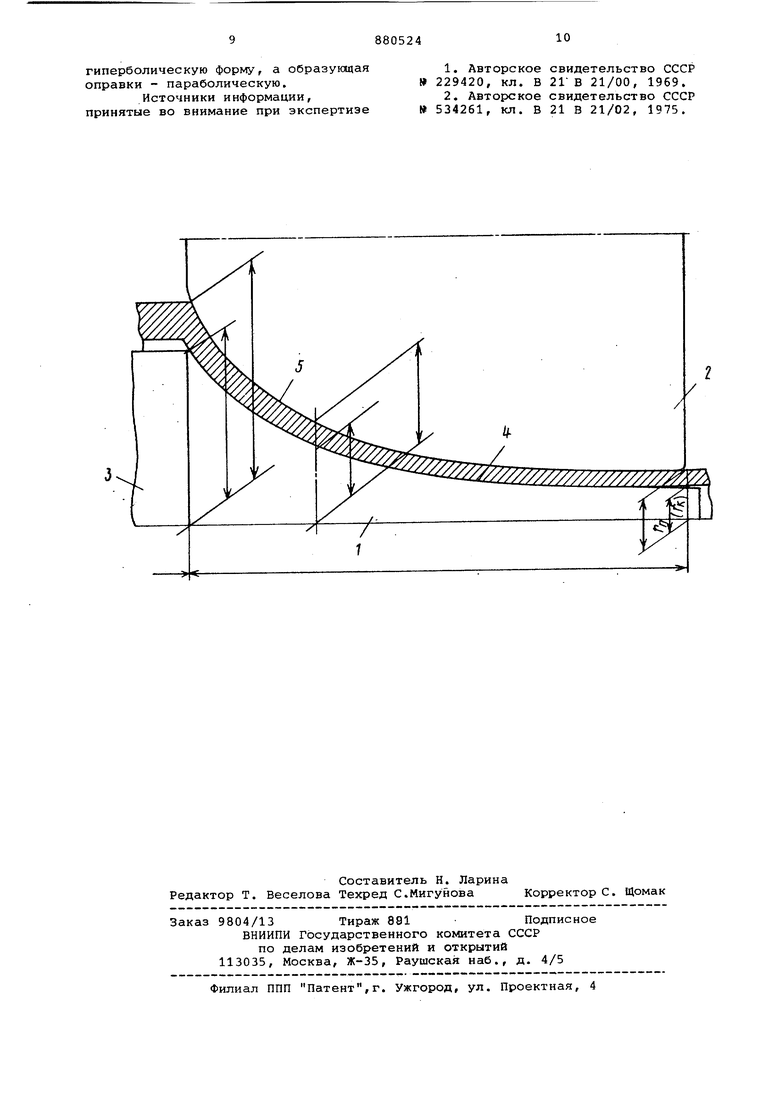

Изобретение относится к обработке металлов давлением, в частности к трубопрокатному производству, и касается форки рабочих профилей технологического инструмента, а именно ручья на валке и оправки стана периодической холодной прокатки труб. Известен трубопрокатный инструмент стана холодной прокатки труб, включающий оправку, имеющую хвостовик и рабочую часть, с круглым, уменьшаю щимся от хвостовика, поперечным сече нием, и валки с ручья, профиль гребн которых и образующая оправки по всей их длине выполнены кривыми, описанными ансшогичными уравнениями гиперболы 1 . Недостаток данного инструмента заключается в том, что на внутренней поверхности в зоне редуцирования возникают складки (в связи с повышенной протяженностью зоны чистого редуцирования), которые в дальнейшем развиваются в микро- и макротрещины. Из-за неблагоприятного режима обжатия к началу зоны калибрования возникают повыиенные контактные напряжения ухудшающие работу технологической смазки, что зачастую приводит к нал ипанию деформируемого металла на прокатный инструмент. Наиболее близким к предлагаемому является технологический инструмент стана холодной прокатки труб, включающий оправку, имеквдую хвостовик, и рабочую часть- с круглым, уменьшающимся от хвостовика, поперечным сечением, и валки с ручьями, профиль гребня которых и рабочая поверхность оправки по длине выполнены кривыми,с криволинейными образующими параболической формы и с различными показателями степеней, в частности показатель степени (порядок) параболы гребня ручья на единицу выше показателя степени (порядка) параболы образующей оправки 2 . Недостатком известного инструмента является неудовлетворительная точность прокатываемых труб в связи с наличием пережима толщины стенки трубы на отрезке длины протяженностью 0,3-0,6 обжимной зоны, начиная со стороны большего поперечного сечения ручья, отстоящего на длину 0,2-0,4 обжимной зоны. Указанный пережим стенки зачастую превыиает минусовый допуск по ее толщине, особенно при повышенных деформациях по диаметру и на толстостенных трубах. Подобная геометрическая рассогласованность профилей гребня ручья и образующей оправки вызывает непрерывное возрастание к концу обжимной зоны величины частных деформаций, по диаметру и зна чительное их превышение по отношению к деформации по стенке. Последнее приводит к тому, что на внутренней поверхности труб возникают мелкие дефекты типа седины, т.е. мелких рисок, что для труб ответственного назначения с повышенными требованиями по качеству увеличивает брак, пов шает расходный коэффициент металла. Интенсификация режимов деформации на данном инструменте также затруднена по причине значительных осевых усили воздействующих на заготовку и оправк что приводит к взаимному врезанию то цов последовательно идущих одна за другой труб (т.е. к стыкованию) и особенно нетехнологично на тонкостен ных.. Это вынуждает уменьшать режимы Частных (за счет снижения подачи) и суммарных (за счет уменьшения обжа тия по стенке и диаметру трубы) деформаций за проход, снижать число двойных ходов клети в минуту. Целью изобретения является интенсификация режимов деформации путем перераспределения частых обжатий по длине инструмента. Для достижения этой цели в технологическом инструменте для холодной прокатки труб, содержащем оправку с рабочей поверхностью и уменьшающим ся ОТ ее начала поперечным сечением и пилигримовые валки, каждныйс ручье по окружности бочки, профиль гребня которого и рабочая поверхность оправ ки имеют криволинейные образующие и одна из них параболической формы, образугацие профиля гребня ручья и ра бочей поверхности оправки выполнены друг относительно друга с разноимен ной взаимозаменяемой формой кривых, при этом форма другой из криволиней ных образующих гиперболическая. Кроме того, для снижения осевых усилий на заготовку при прокатке тонкостенных труб криволинейная образующая профиля гребня ручья име параболическую форму и образующая оправки - гиперболическую. Для снижения осевых усилий на заготовку при прокатке толстостенны труб криволинейная образующая профил гребня ручья имеет гиперболическую ффрму, образующая оправки - парабблическую, На чертеже представлена схема ра вертки очага деформации с использованием предлагаемого инструмента. Технологический инструмент включает оправку 1 и пилигримовые валки 2. Оправка имеет хвостовик 3 и рабо чую поверхность 4 с уменьшающимися поперечным сечением и криволинейн образующей. Валки по окружности боч имеют ручей (на чертеже не показано) , профиль гребня 5 которого выполнен также с криволинейной образующей. Образующие оправки и гребня ручья имеют разноименную форму кривых,т.е. кривая одного из инструмента имеет параболическую форму, а другая - гиперболическую. При этом математические выражения для получения расчетных формул, описывающих криволиней-ные образующие оправки и гребня ручья, представляют собой политропные кривые вида X - переменные где у и С - константа; m - любое рациональное число, при m 7 О имеет место параболическая кривая, при m О - гиперболическая кривая, т.е. образующие оправки и гребня ручья имеют противоположные по знаку показатели степени. С учетом конусности рабочих профилей гребня ручья и образунадей оправки после соответствующего преобразования политропных кривых находят уравнение Р, VW4 где 1 - длина криволинейной части образунацих оправки или гребня ручья. Дсшьнейшее преобразование этого уравнения сводится к отысканию постоянных величин С и С), которые находятся из граничных условий и зависят от того, к какому инструменту применяют расчетную формулу. Оправка и валок имеют неодинаковые разноименные формы кривых образующей оправки и образующей гребня валка, но оправка и валок могут иметь параболическую и гиперболическую форму их криволинейных образующих. Для обеспечения оптимальных условий прокатки тонкосаенных труб криволинейная образукадая гребня ручья имеет параболическую форму (т 0), а образующая оправка гиперболическую форму (т 0). Для обеспечения оптимальных условий при прокатке толстостенных труб криволинейная образукадая гребня ручья выполняется гиперболической, а образующая оправки - параболической формы. Оптимальные условия деформации могут быть обеспечены лишь при дифференцированном учете режимов обжатий по диаметру ( Д Dji) коэффициента тонкостенности трубы (D/t), типоразмера стана, марсфута прокатки, требуемой производительности, качества, допустимых силовых параметров и многих других факторов, необходимость учета которых возникает в конкретных условиях производства. В таблице приведены возможные оптимальные сочетания политропных кривых (типа у Сх) , формообразующих технологический инструмент в части раСочих профилей, определенные экспериментальным путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для периодической прокатки труб | 1980 |

|

SU910243A1 |

| Трубопрокатный инструмент пилигримового стана | 1978 |

|

SU766683A1 |

| Инструмент для холодной прокаткиТРуб | 1978 |

|

SU839628A1 |

| Технологический инструмент для периодической прокатки труб | 1977 |

|

SU733749A1 |

| Инструмент для периодической деформации труб | 1987 |

|

SU1437119A1 |

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| Деформирующий инструмент пилигримового стана | 1987 |

|

SU1477489A1 |

| Комплект вертикальных валков эджерных клетей широкополосного стана горячей прокатки | 1987 |

|

SU1599139A1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2156174C2 |

Примечание:

Как видно из таблицы, тонкостенны трубы (14 i 0/t 22) весьма чувстви тельны к осевым усилиям, рост которых вьше допустимого уровня приводит к стыковке трубы, поломке оправок, порче ручья и дальнейшему ухудшению качества наружной поверхности трубы. Снижение осевых усилий обнаружено при прокатке на оправках с гиперболическими образующими (что об- ясняется менее интенсивным изменением конусности цилиндрического хвостовик оправки по сравнению с параболическими образующими), при этом чем больше обжатие по диаметру,тем меньше абсолютное значение показателя политррпы (причем при )т(с2 начинаются недостатки, характерные для линейноконусных калибровок в виде снижения качества и роста силовых параметров прокатки). При показателях т 7 20

начинается возрастание осевых усилий выше допустимого уровня. Гиперболическая образующая оправки хорошо ра;ботает лишь с параболическим профилем гребня ручья (в связи с тем, что параOболическая форма ручья более интенсивно смещает режимы частных обжатий к началу криволинейной зоны рабочей части ручья), при этом с ростом лО показатель степени уменьшается так,

5 что значения менее m 10 (при ) излишне перегружают конец обжимной зоны, что повышает контактные напряжения, а это зачастую приводит к налипанию деформируемого металла на прокатный инструмент. Показатель параОболы ручья m 20 (при гиперболе оправки т - -20) обеспечивает относительно невысокие осевые усилия, а с дальнейшим ростом показателя степени параболы ручья (т : 20)

5 1. Параметр тонкостенности (D/t) определен как средняя величина между коэффициентами тонкостенности тру&ы и заготовки. 2.(г) - гипербола, (П) - парабола. 3.Суммарное обжатие по наружному диаметру трубы - DJ,. создается нерациональное перераспределение частных обжатий, увеличивающих осевые усилия, а с ними и все со путствующие их недостатки. Из таблицы видно, что для толстостенных труб (например, 4,2 ,4 лимитом, сдерживающим технологические возможности инструмента, являютс не осевые усилия, а полные давления металла на валок, превышение которых вынуждает уменьшать режимы обжатий. Полные давления весьма существенно снижаются при использовании оправок параболической формы (т.е. m 0} в связи с интенсивными режимами обжатий , обеспечивающими данными кривыми со стороны большего поперечного сечения оправки. При этом чем меньше обжатие по диаметру, тем выше m (вплоть до m 4). Величина m 4 даже на толстых стенках нежелательна из-за повышенного уровня осевых,хотя в первую очередь лимит наступает по ;едопустимо большим давлениям на валок, зачастую ухудшаквдих качество. С ростом д Dji показатель политропы оправки снижается до m 2, показатель m 2 нецелесообразен в связи с повыпенными уровнями частных обжатий в конце рабочего участка оправ ки. Для труб со средним уровнем коэффициентов тонкостенности (10 возможны как одни (оправка с m 0, ручей с m 0), так и другие (оправка cm О, а ручей cm 0) сочетания, что зависит от многих технологически параметров и требуемого уровня качества труб. Работа инструмента стана холодног пильгерования происходит следующим образом. После подачи трубной заготовки в очаг деформации (в период отсутствия контакта ручья валков с металлом тру бы) валки 2 своими ручьями накатываются на заготовку, осуществляя в начале рабочей зоны обжатие по диаметру до контакта внутренней поверхности заготовки с оправкой 1. С этог момента начинается плавное обжатие с равномерным сочетанием деформации по стенке и диаметру трубы на всей остальной длине рабочей части кри волинейного участка. В последующей зоне с цилиндрическими рабочими профилями ручья и оправки осуществляютс обделочные циклы деформации, где труба приобретает окончательную форму по диаметру и стенке в пределах заданных требований по геометрическим и качественным показателям. Предлагаемый инструмент позволяет дифференцированно подходить к технологическим требованиям. При этом диа пазон варьирования образукнцих гребня и оправки способен обеспечить оптималь нЫе условия, исходя из необходимого качества геометрического характера либо требуемого уровня шероховатости поверхности. Политропная взаимосвязь между образующей оправки и профилем гребня позволяет получить наиболее качественную внутреннюю поверхность прокатываемой трубы. Вероятность появления складок, закатов, рисок, трещин, чаще всего образующихся вследствие рассогласований профиля гребня и образующей оправки в рабочей части криволинейной зоны, сводится практически к нулю. За счет варьирования величины положительного показателя степени в уравнении кривой профиля гребня ручья в сочетании с отрицательным показателем степени образующей оправки расширяются возможности перераспределения уровней частных деформаций по длине очага деформации, чем достигается минимум сил контактного трения, улучшаются условия эксплуатации технологической смазки в очаге деформации, повышается качество микрорельефа поверхности труб. Повышение уровня качества позволяет вести прокатку при более интенсивных режимах,т.е. t увеличенными подачами, числами Двойных ходов клети и обжатиями. Формула изобретения 1.Технологический инструмент для холодной прокатки труб, содержащий оправку с рабочей поверхностью и уменьшающимся от ее начала поперечным сечением и пилигримовые валки, каждый с ручьем по окружности бочки, профиль гребня которого и рабочая поверхность оправки имеют криволинейные образующие, и одна из них параболической формы, о тличающийс я тем, что, с цепью интенсификации режимов деформации путем перераспределения частных обжатий по длине инструмента, образукадие профиля гребня ручья и рабочей поверхности оправки выполнены друг относительно друга с разноименной взаимозаменяемой формой кривых, при этом форма другой из криволинейных образующих гиперболическая. 2.Инструмент по п,1, отличающийся тем, что, с целью снижения осевых усилий на заготовку при прокатке тонкостенных труб,криволинейная образующая профиля гребня ручья имеет параболическую форму, а образующая оправки - гиперболическую. 3.Инструмент по п,1, о т л ичагащийся тем, что, с целью снижения осевых усилий при прокатке толстостенных труб, криволинейная образукяцая профиля гребня ручья имеет

гиперболическую форму, а образующая оправки - параболическую.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1978-11-20—Подача