(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ

I9

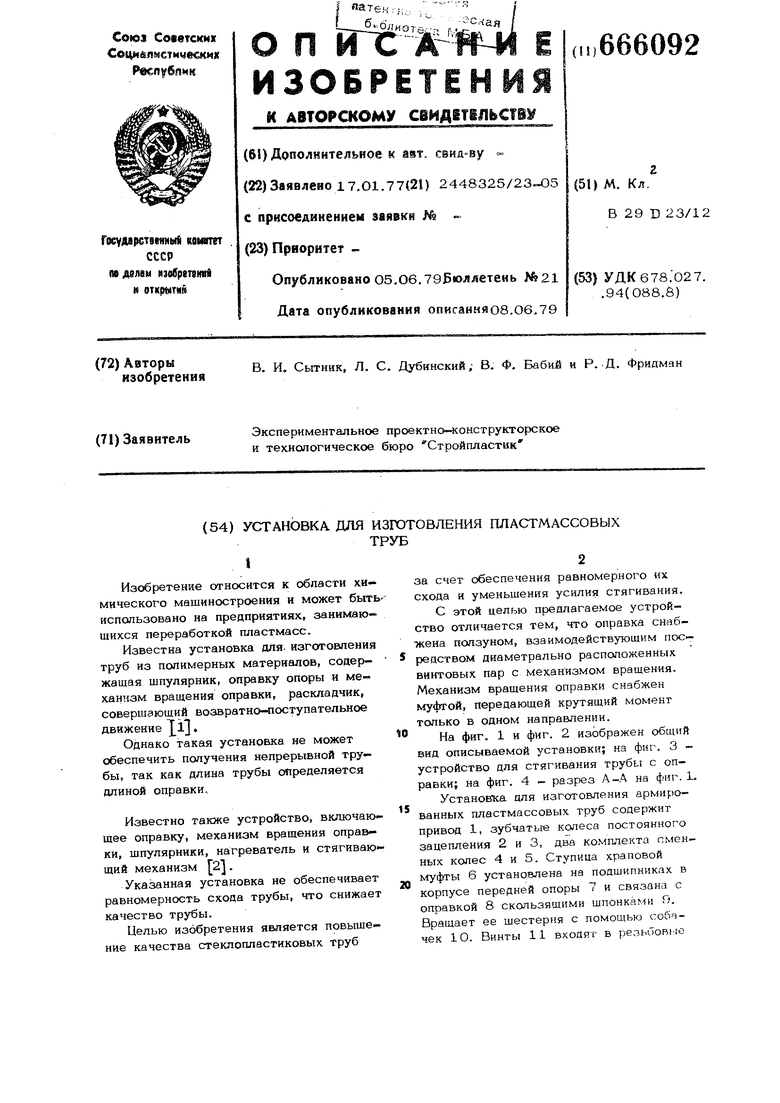

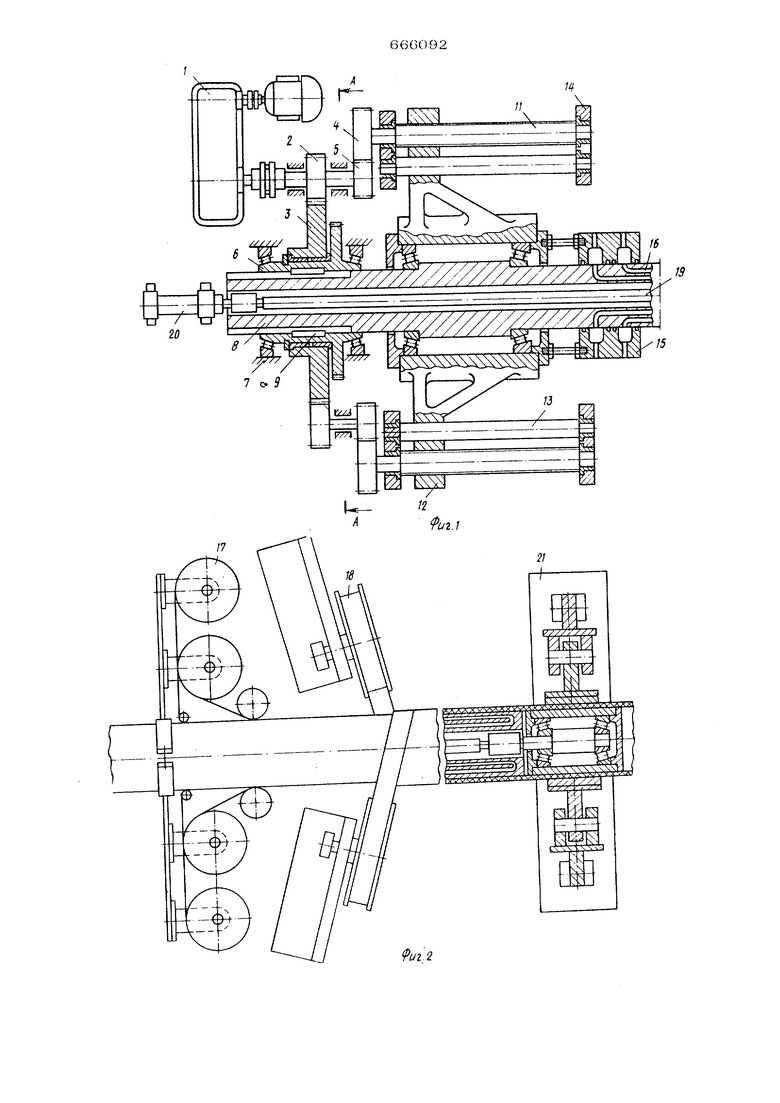

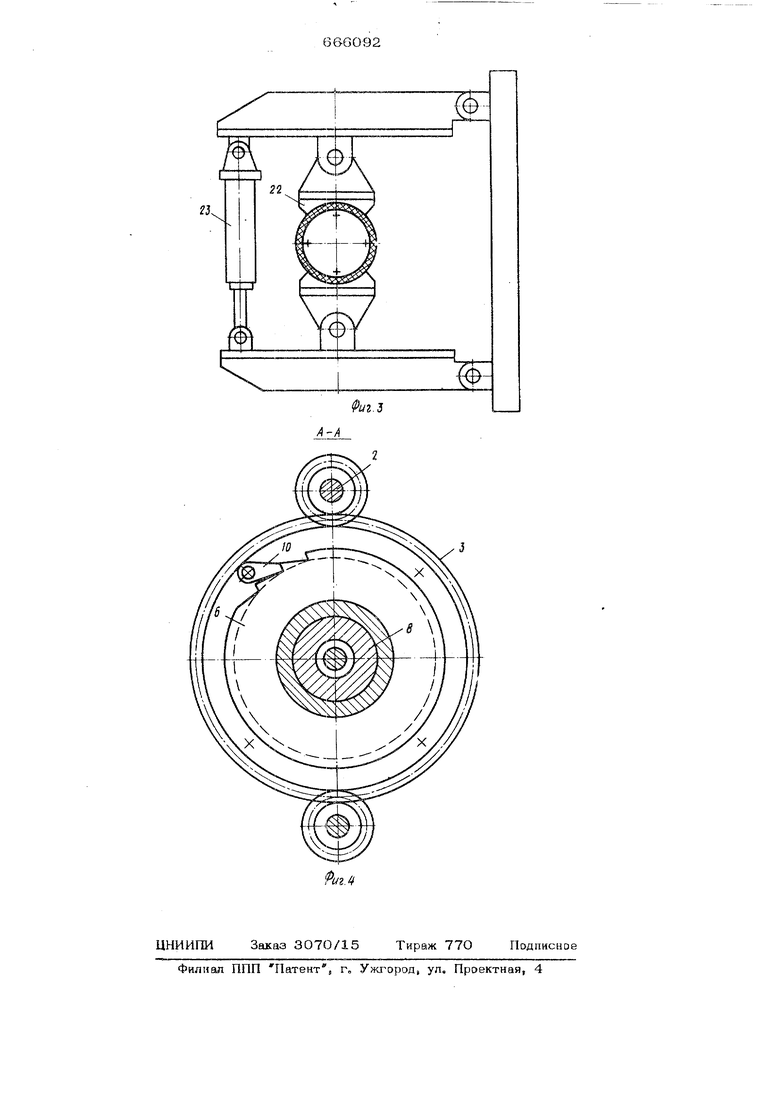

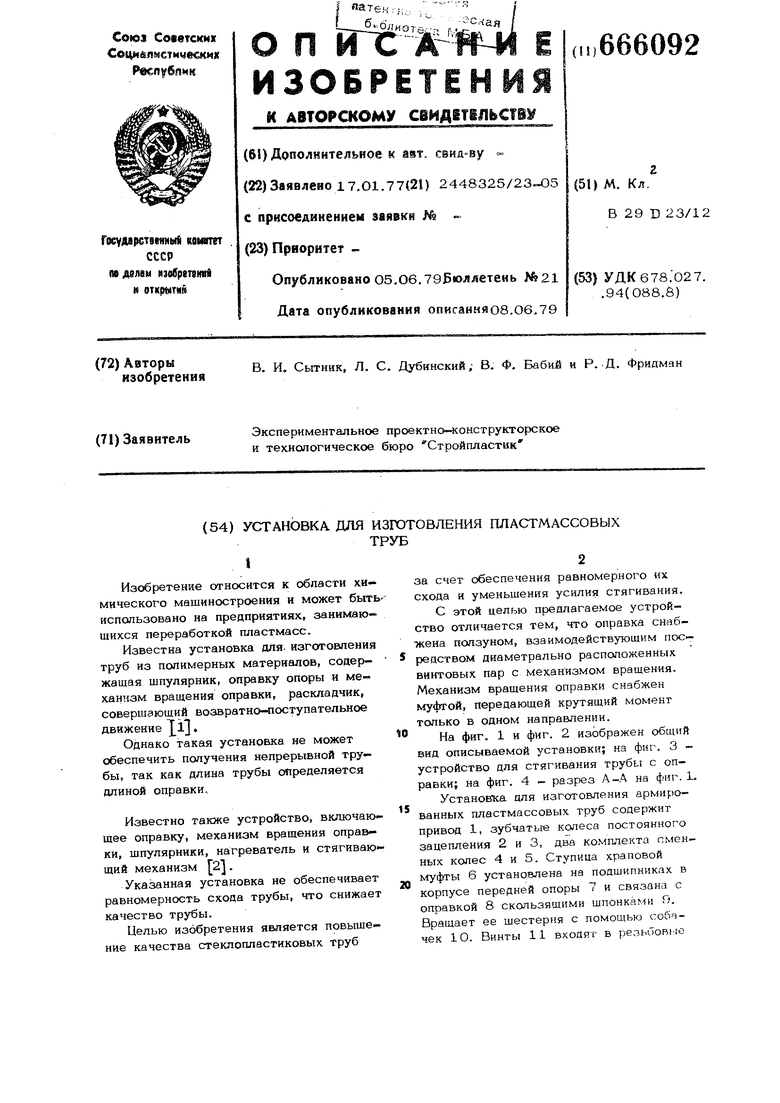

ТРУБ отверстия ползуна 12, установленного на направляющих 13, и закреплены в неподвижных опорах 14. Оправка снабжена устройством 15 для подачи гепло носителя, циркулирующего по каналам 16 На оправке жестко закреплен шпулярник 17 продольных лент, по бокам установлены шпулярники 18 лент радиальной намотки. Через центральную полость оправки проходит штанга 19, шарнирно закрепленная на штоке гидроцилиндра 2О, на другом конце штанги закреплен жестко дорн 21. Дорн охватывает захваты 22, которые могут при необходимост разжиматься или смыкаться гипроцилинд ром 23. Установка работает следующим образом. Привод 1 передает крутящий момент на зубчатое колесо 3, сидящее вхолостую на ступице храповой муфты, связанной с хвостовой частью оправки 8 с помощью О.кользящик шпонок 9. Оправка начинает вращаться и одновременно перемещаться вперед с помощью винтов 11, установленных в неподвижных опорах 14, получающих вращение от привода посредством сменных колес 4 и 5 и взаимодей «ствующих с резьбовыми отверстиями в корпусе передней опоры 7. В оправке имеются каналы 16, по ко торым подается теплоноситель, обеспечи вающий требуемую температуру ее рабочей поверхности. Оправка, вращаясь и передвигаясь вперед в сторону шпулярников 18 лент радиальной намотки, сма тывает пропитанный армирующий матери ал, укладывая его с постоянным шагом по винтовой линии поверх продольных армирующих слоев, установлевньгх в вице бобин на шпулярнике 17 продольных лент. Ползун 12 перемещается по напра ляющим 13. 24 Одновременно оправка, упираясь в дорн 21, увлекает его и, вращаясь вместе с ним и намотаннь1М на нем материалом, подает его под захваты 22 гидроприжима, защемляющие трубки на дорне. При реверсе привода зубчатое колесо 3, винты 11 вращаются в противоположную сторону, возвращая оправку в исходное положение без вращения, так как собачки 10 храповой муфть 6 передают крутящий момент только в одном направлении. При возврате оправки в исходное положение происходит стягивание трубы. В конце хода захваты разжимаются if дорн с помощью щтанги 19 и гидроци- линдра 20 возвращается в исходное положение. Цикл повторяется. Формула изобретения 1.Установка для изготовления пластмассовых труб, содержащая оправку, механизм вращения оправки, щпулярники, нагреватель и стягивающий механизм, отличающаяся тем, что, с целью повышения качества стеклопластиковых труб, оправка снабжена ползуном, взаимодействующим посредством диаметраяьно расположенных винтовых пар с механизмом вращения. 2.Установка по п. 1, отлича- ю щ а я с я тем, что механизм вращения оправки снабжен муфтой, передающей крутящий момент только в одном направлении. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство. № 23465О, кл. В 29 Б 23/12. 2.Авторское свидетельство по заявке № 2184844/23-О5, кл. В 29 D 23/12, 1975.

W

гьут

-2

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Намоточный станок для изготовления стеклопластиковых изделий | 1972 |

|

SU476189A1 |

| Станок для деформирующего протягивания | 1985 |

|

SU1346410A1 |

| Устройство для намотки торовых оболочек | 1990 |

|

SU1708737A1 |

| Установка для непрерывного изготовления стеклопластовых труб | 1961 |

|

SU246032A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| Устройство для изготовления полых изделий из композиционного материала | 1990 |

|

SU1828807A1 |

| Установка для намотки труб | 1989 |

|

SU1713827A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2209731C2 |

Авторы

Даты

1979-06-05—Публикация

1977-01-17—Подача