конусным поверхностям и сцентрированных на выдвижных направляющих штангах жестко соединенных со шпулярником, .

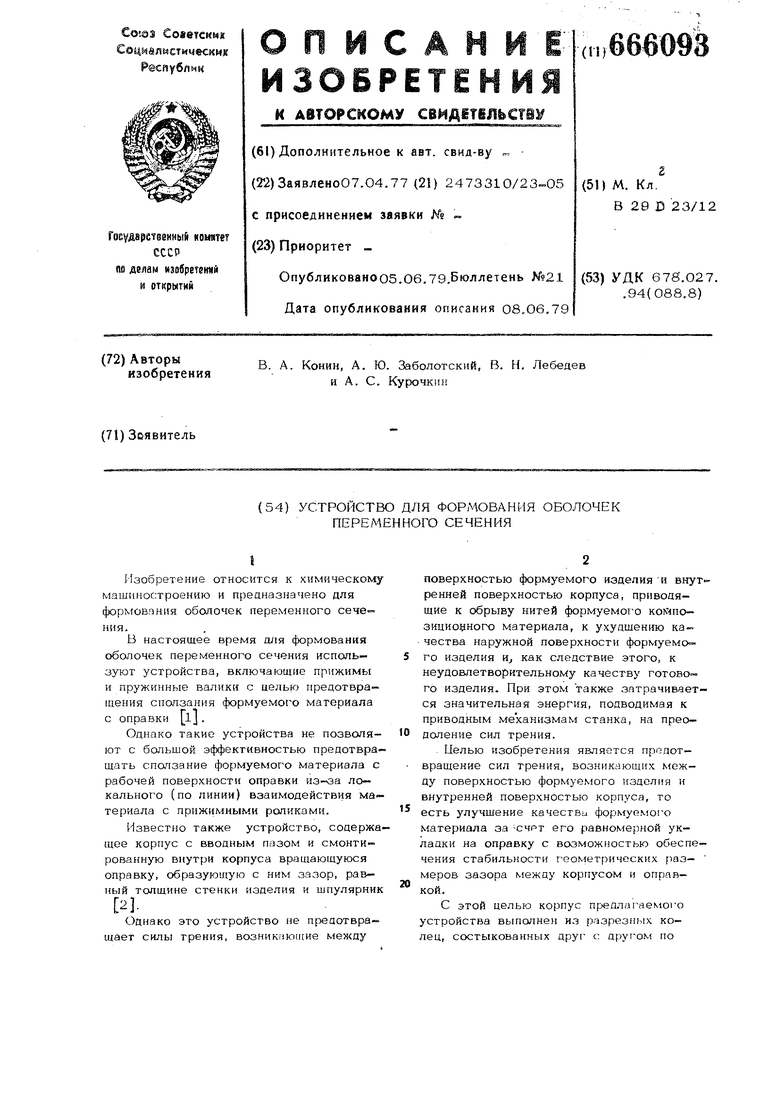

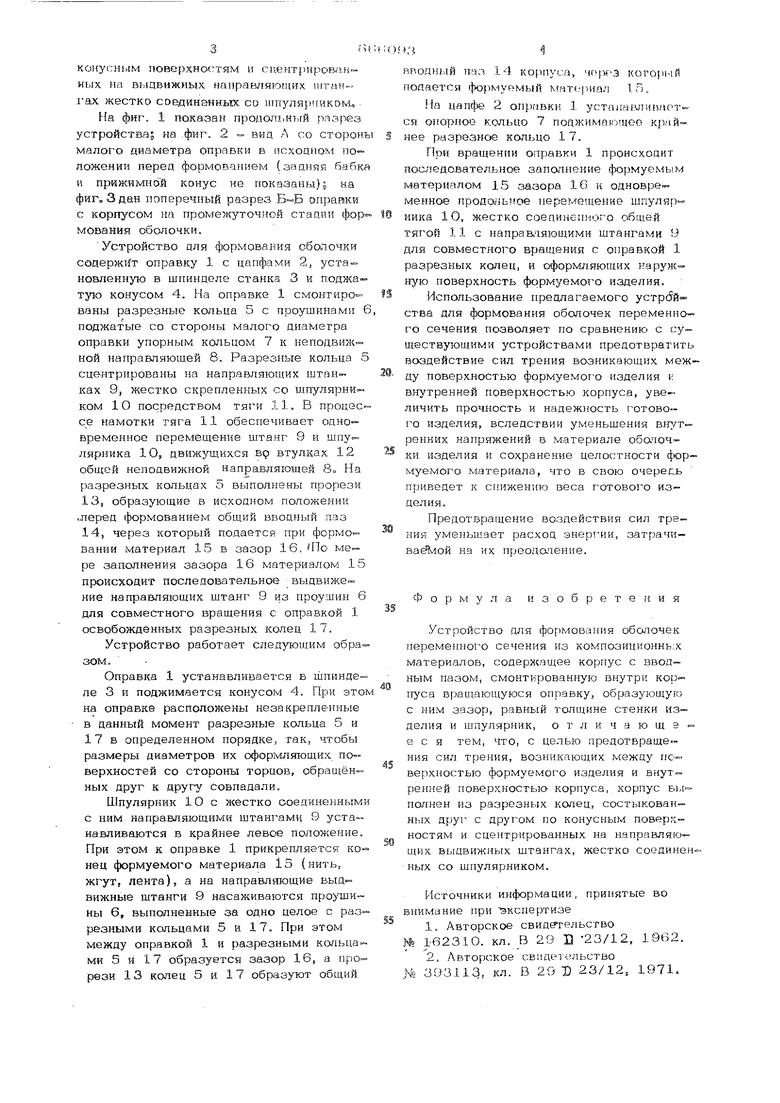

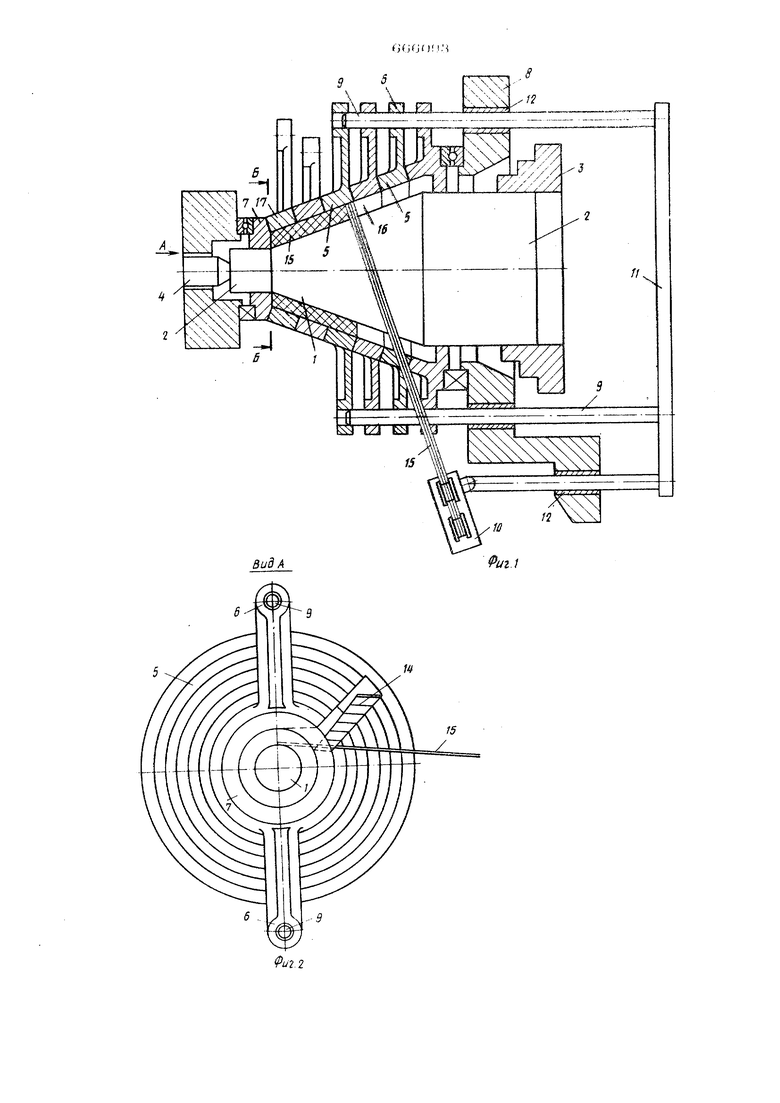

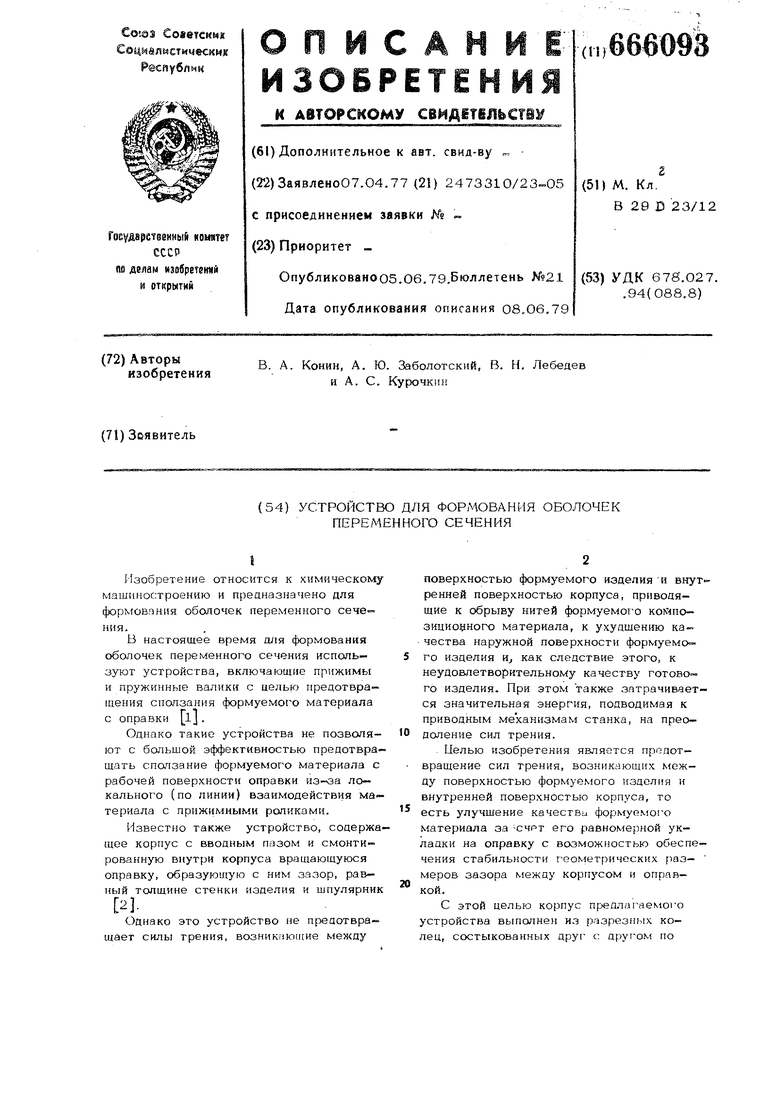

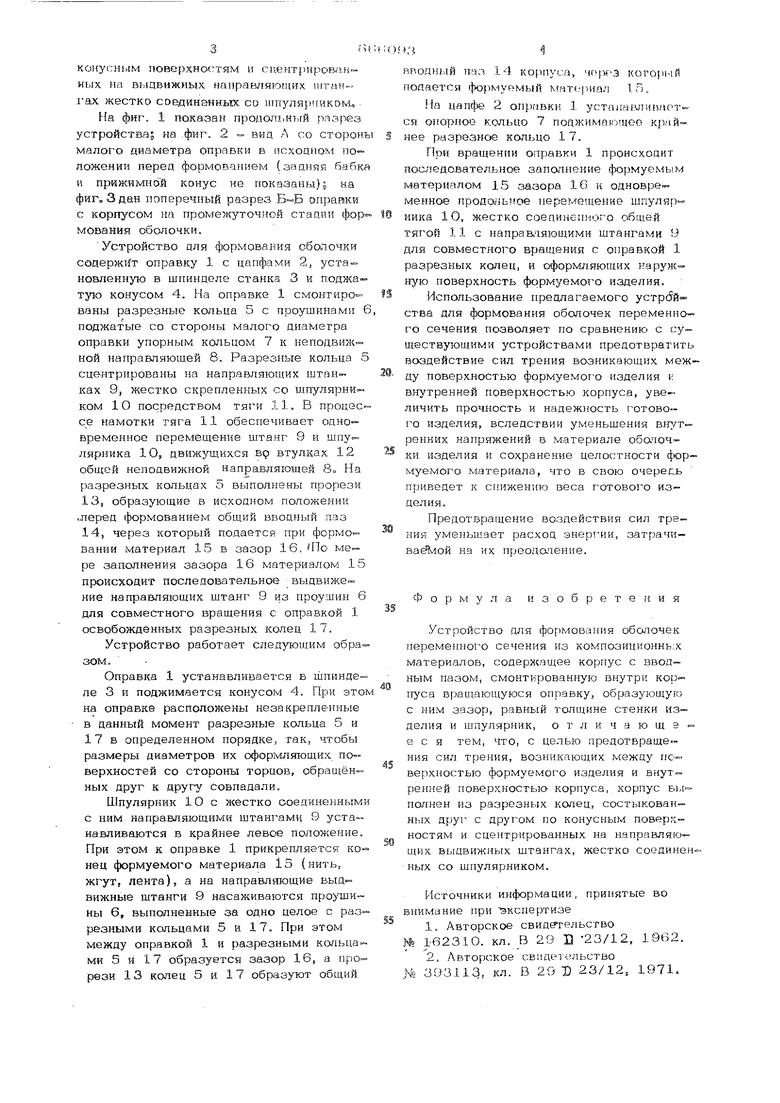

На фиг. 1 показан продольный разрез стройства; на .фиг. 2 - вид А со стороны алого диаметра оправки в исходном поожении перед формованием (задняя бабка прижимной конус не показаны); на иг. 3 дан поперечный разрез Б-Б оправки корпусом на промежуточной стадии форования оболочки.

Устройство для формования оболочки одержит оправку 1 с цапфами 2, установленную в шпинделе станка 3 и поджатую конусом 4. На оправке 1 смонтированы разрезные кольца 5 с проушинами 6, поджатые со стороны малого диаметра оправки упорным кольцом 7 к неподвижной направляющей 8. Разрезные кольца 5 сцентрированы на направляющих штанках 9, жестко скрепленных со шпулярником 10 посредством тяги 11. В процессе намотки тяга 11 обеспечивает одновременное перемещение штанг 9 и шпу лярника 10, движущихся вр втулках 12 общей неподвижной направляющей 8. На разрезных кольцах 5 выполнены прорези

13,образующие в исходном положении леред формованием общий вводный паз

14,через который подается при формовании материал 15 в зазор 16. По мере заполнения зазора 16 материалом 15 происходит последовательное выдвижение направляющих штанг 9 из проушин 6 для совместного вращения с оправкой 1 освобожденных разрезных колец 17.

Устройство работает следующим образом.

Оправка 1 устанавливается в шпинделе 3 и поджимается конусом 4. При этом на оправке расположены незакрепленные в данный момент разрезные кольца 5 и 17 в определенном порядке, так, чтобы размеры диаметров их оформляющих поверхностей со стороны торцов, обращённых друг к другу совпадали.

Шпулярник 10с жестко соединенными с ним направляющими щтангамц 9 устанавливаются в крайнее левое положение. При этом к оправке 1 прикрепляется конец формуемого материала 15 (нить, жгут, лента), а на направляющие выдвижные штанги 9 насаживаются проушины 6, выполненные за одно целое с разрезными кольцами 5 и 17. При этом между оправкой 1 и разрезными кольцами 5 и 17 образуется зазор 16, а прорези 13 колец 5 и 17 образуют общий

Of)34

вводный паз 14 корпуса, подается формуемый материал 15.

На цапфе 2 оправки 1 устанавливается опорное кольцо 7 поджимающее край-. S нее разрезное кольцо 17.

При вращении оправки 1 происходит последовательное заполнение формуемым материалом 15 зазора 16 и одновременное продольное перемещение шпуляр-

0 ника 10, жестко соединепного общей тягой 11с направляющими штангами 9 для совместного вращения с оправкой 1 разрезных колец, и оформляющих наружную поверхность формуемого изделия.

Использование предлагаемого устр($йства для формования оболочек переменного сечения позволяет по сравнению с существующими устройствами предотвратить воздействие сил трения возникающих меж- ду поверхностью формуемого изделия и внутренней поверхностью корпуса, увеличить прочность и надежность готового изделия, вследствии уменьшения внутренних напряжений в материале оболоч- ки изделия и сохранение целостности формуемого материала, что в свою очередь приведет к снижению веса готового изделия.

Предотвращение воздействия сил трения уменьшает расход энергии, затрачиваё-Мой на их преодоление.

Формула изобретения

Устройство для формования оболочек переменного сечения из композиционных материалов, содержащее корпус с вводным пазом, смонтированную внутри корпуса вращающуюся оправку, образующую с ним зазор, равный толщине стенки изделия и шпулярник, отличающееся тем, что, с целью предотвращения сил трения, возникающих между поверхностью формуемого изделия и внутренней поверхностью корпуса, корпус siji полнен из разрезных колец, состыкованных друг с другом по конусным поверхностям и сцентрированных на направляющих выдвижных штангах, жестко соединеных со шпулярником.

Источники информации:, принятые во внимание при экспертизе

1. Авторское свидетельство № 162310. кл. В 29 D -23/12, 1962.

2. Авторское свидетельство jsfe 393113. кл. В 29 D 23/12, 1971.

w

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для формования изделий с отверстиями | 1982 |

|

SU1090575A1 |

| Устройство для формования полотнищ из стеклопластика | 1977 |

|

SU725893A1 |

| Устройство для соединения слоев прошивкой | 1988 |

|

SU1594227A1 |

| Устройство для прикатки профильных оболочек из армированных материалов | 1983 |

|

SU1063618A2 |

| Устройство для формования слоистых изделий | 1980 |

|

SU903177A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ВЫДВИЖНЫМ СОПЛОМ | 2016 |

|

RU2612691C1 |

| Установка для контактного формования композиционных материалов | 1980 |

|

SU912529A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

Авторы

Даты

1979-06-05—Публикация

1977-04-07—Подача