Уже известно прокатывание спи)альных сверл посредством просри льны х валков со спир альными выступами, Бысста которых постепенно увеличивается таким образом, что материал заготовки может свободно течь вдоль ее оси и по диаметру. При этом применяются калки со спиральными канавками, р асстояние от дна которых до центра валка увеличивается для каждо следующей канавки для еозможности течения материала по диаметру, т. е. увеличения диаметра ;.агот(вки. Осуществляется весь процесс прокатывания сверла на ОДИ1Н оборот валков.

Согласно предлагаемому спссоб у применяется, например, масляный или электрпческий подогрев валков до температуры 150--300 С с целью уменьщения отдачи тепла от заготовки в ролики и выбо-ра «аиЕыроднейщего для каждото размера сверла теплового режима прокатки, обеспечивающего наилучщее течение латериала.

В конструкции станка предусмотрен блокировочный механизм для автоматического перекрещения вращени-я ваЛКОв после поворота их на один оборот, независимо от положения рычага, включающего вращение валков.

Этот механизм включает в себе управляемый кулачковым - диском стержень, во-здействующпй на сцепnoii орган. Вращение кулачкового диска заи.мствуется через передачу от прокатных валков.

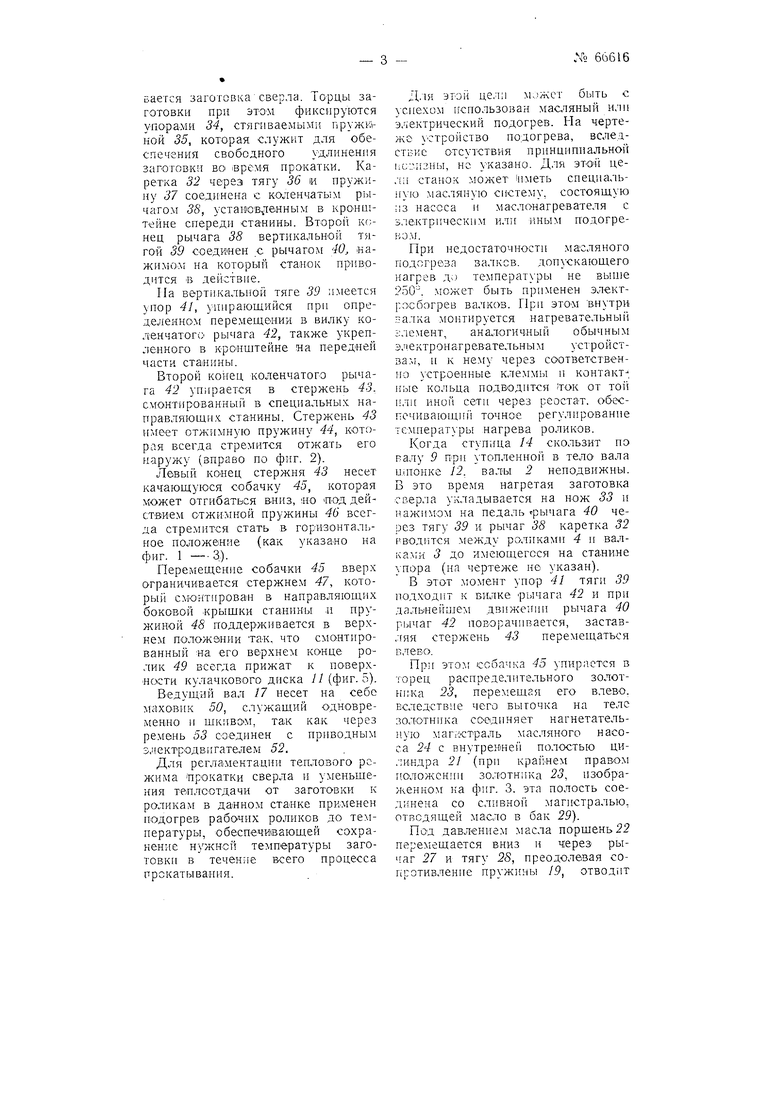

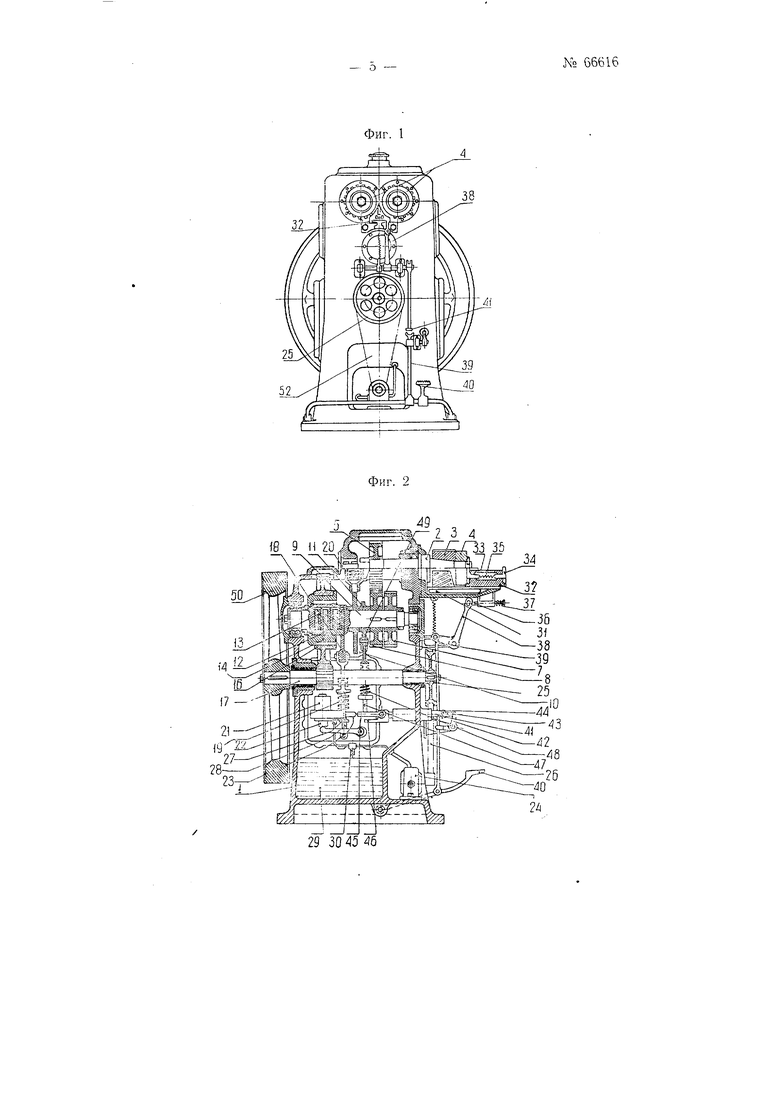

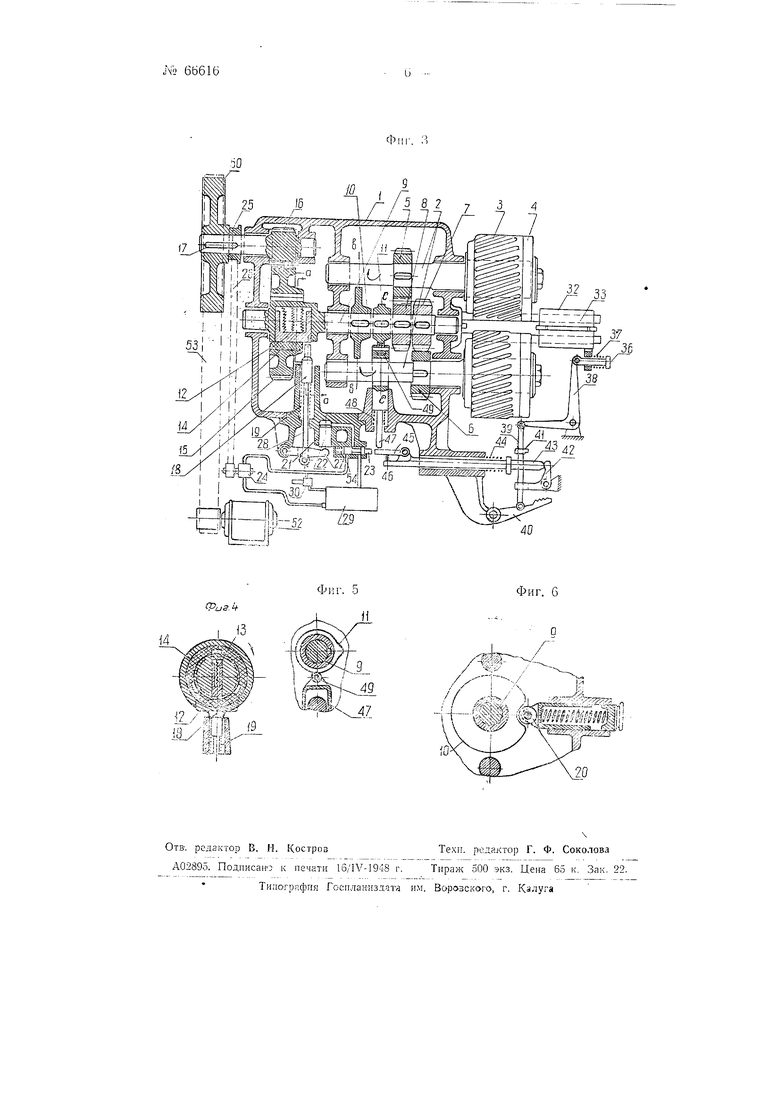

На чертеже фиг. 1 изображает В1:д станка спереди, фиг. 2 - продольный разрез его, фиг. 3 - в увеличенном масщтабе продольный разрез рабочей и приводной части станка в несколько видоизмененном 1; более схематизированном виде; фиг. 4- разрез по а - о на фиг. 3, фиг. 5 -разрез по с-с на фиг. 3. фиг. 6 - разрез по в-в на фиг. 3.

В верхней части станины 1 смонтированы валы 2. На концаХ валов, выходящих наружу. смонтированы рабочие валки 3 и рядом с ними тладкие цилиндрические ролики 4, которые для иаправления хвоста сверла во время прокатывания. Рабочие валки 3 закрепляются на валах 2 во взаимно-определенном положении, для чего используются те или иные виды фиксирующих устройств.

На средней части валов 2 закреплены щестерии 5 и 6 соответствеипо сцеилеиные с шестернями 7 и и, закрепленными на рас11ределнтельиом залу 9. Псе.чедний смонтирован в подшипниках ста.ниим 2 и. кроме уп-омяи тых шестерСН. имеет на себе фгНчСируюшнй днек JO, кулачковый днск // и -муфту включения, обесneiHBaioHiyio враш;ение распределгитсильного вала (а с ;нпм i ваЛО-в 2) при каждом вкЛ)Очен;1н только в ечение однсго оборота. Муфта вк;гючен11я имеет выд |жную ншонку 12, раСПо.чож-енную в назу рас.тределительного Вала .9 н находя -цуюся под BOS/teiiCTBiieM отжимных пружит 13. Шпонка охвачена снаружн екосгвзящей по йен етупнцей 4, на которой закрепл-eiHa шестерня 15, сценленная с Hjeciep(.ей 16 ведущего вала /7, также V м он ТИ р о в 3н i его в по д ш и 11 н н к. а X CTatHHHhi 1.

Выдвижная няЮНка 12, .прн но.юже-нни распределительного вала 9, изображенном па фиг. 3. которое соответствует ноложенню валков 3 перед началоод нрокатывання. упирается в направляюпдий гребень , 18, снабженный пружиной 19 (мощность которой больше моогно:ти пружин /5}. Благодаря этому йыдвижная ншонка 12 отжата внутрь вала 9. Б силу этого ступица. М, имеющая несколько шиоиочных пазов (фиг. 4), оюбодно зраидается па валу 9, iie пр1;водя ею в движение. Для фиксации вала 9 в этом иоложении (шпон-i кой вниз) служит фиксиругопип диск 10, Имеюплий под длом 180 к шпонке 1клинов0| 1 паз . (фиг. 6), в, клигювые грани которого упирается ролик пружиии.ого фикс; юра 20, скользяпдего .в соответс1 вуюилих направля101пих cTaHK-inji. Прн вращении распределидсльного вала клиноваи грань паза фиксирующего днска 10 преодолевает сОПротивленпе пружшы фиксатора н отжимает- его пз паза, так что во вр-емя поворота вала ролкк фиксатора катится по наружном) диа terpy диска 10, вновв попадая в него после полного оборота вала п выключэиня щпонки 12 и тем фпксируя распределительный вал. а с

п ва.лы 2 в строго ОПределен-i НОМ положении. Включение шпон ; 12 достигается отводом гребiui , вследствие чего шпонка oc-i 1-;обождается и, стремяеь вьщвниутьея из вала 9, пооадает в ближайший 1паз ступицы 14, которая, непрерывно вращаясь, увлекает за собой через шпонку 12 и вал 9.

Д/я включения вала 9 после од|:ого оборота необходимо, чтобы к концу этого оборога шпонка 12 была отжата внутрь вала 9. Это- дог стигается своевременным возвратом гребня 18 i3 верхнее положение. . е. прнжатие.м его к валу 9. Возврат гребня в верхнее положение обеспечнвается пружиной 19, которая для отвода гребня п Включе,иия шпонки 12 должна быть отжаla. Перемещение гребня 18 в данi:oM станке осуществляется с по ;ощью укрепленного на бобковой крышке етанины гидравлического механизма, состоящего из цилиндра 21 с иоршнем 22, распределительного золотника 23 и мае чяного нгсоеа 24, нриводпмого в движение от ведущего валика 17 через 25 и релгень 26.

Порщень 22 воздействует на прол;ежуточный рычат 27, кинематически связанный е тягой 28 гребН.Я iSl

Распределительный золотник 23 имеет (Кольцевую выточку, которая ; одном крайнем положении (лепэ.м по фиг. 3) соединяет цп.чицдр 21 с нагнетательной магистралью «асоса 24, а в другом (правом но фиг. 3)-со сливной .гагиетра.чью. отводящей масло из ип;1индра 21 в бак 29. На нагнетательио магистрали смонтирован редукционный (перепускной) клапан 30, отводящий масло в бак 29 ьри отключении цилиндра 21 от ;:агнетательной магистрали насоса, т. е. ири положении золотника, изображенном на фиг. 3, в которое золотник отходит под действие.м пружины 54, показанной -на той же фиг. 3.

Между рабочими валка.ми. «иже пх, расположен кронщтейн 31, по нацравляющим которого ходит каретка 32. на нож 33 которой укладыБается заготовка сверла. Юрцы заготовки при этом фиксируются упорами 34, стягиваемыми пружиной 35, которая служит для обеспечения свободного удлинения заготовки ъо |ВреМЯ ирокатки. Каретка 32 через тягу 36 и пружину 37 соединена с коленчатым рычагом 38, устаи10В41енным в крОНИ тейне сиереди станины. Второй конец рычага 38 вертикальной тягой 39 соединен с рычагом 40, «ажимол на который станок приводится В действие.

На вертикальной тяге 39 имеется уиор 41, упирающийся при определенном перемещении в вилку коленчатог-С рычага 42, также укреп:1еиного в кронштейне на передней части станины.

Второй конец коленчатого рычага 42 уиирается в стержень 43. смонтирОВанный в специальных направляющих станины. Стержень 43 отжимную пружину 44, которая всегда стремится отжать его наружу (вправо по фиг. 2).

Левый конец стержня 43 несет качающуюся собачку 45, которая может отгибаться вниз, но под действием отжимной пружины 46 всегда стремится стать в горизонтальное положение (как указано на фиг. 1 -3,).

Перемещение собачки 45 вверх ограничивается стержнем 47, который смонтирован в направляющих боковой крыщки станины и пружиной 48 поддерживается в верхнем положэнии так. что смонтированный на его верхне:. конце ролик 49 всегда прижат к поверхHCVCTK кулачкового диска У/(фиг. 5). Ведущий вал /7 несет на себе маховик 50, служащий одновременно и щкивоМ, так как через ремень 55 соединен с ириводным з,1 ектродв1 гателем 52.

Для регламентации теплового режима прокатки сверла и уменьщекия теплоотдачи от заготовки к роликам в данном станке применен подотрев рабочих роликов до температуры, обеспечивающей сохранение нужной температуры заготовки в течение ВСего процесса прокатывания.

Д.тя этой цели м.жет быть с успехом использован масляный или электрический подогрев. На чертеже устройство подогрева, вследствие отсутствия принципиальной ис1изны, не указано. Для этон це.;и станок может пметь специальную масляиую систему, состоящую из насоса и маслонагревателя с электрическим или подогревом.

Нри недостаточности масляного подогрева валков, допускающего нагрев д;) температуры не выше 250. может быть применен электрОСбогрев ва.чков. Нри это-м внутри валка монтируется нагревательны ;:.1емент, аналогичный обычным электронатревательным устройствам, н к нему через соответственно устроенные клеммы и контактiibie кольца иодводнтся ток от Toii лл ИНОЙ сети через реостат, обеспечивающий точное регулирование температуры нагрева роликов.

Когда ступица 14 скользит по валу 9 при утопленной в тело вала иигонке 12. валы 2 неподвижны. В это время натретая заготовка сверла укладывается на нож 33 и нажимом на педаль фычага 40 через тягу 39 и рычаг 38 каретка 32 вводится между роликами 4 и валками 3 до имеющегося на станине лпора (на чертеже не указан).

В этот момент унор 41 тяги 39 подходит к вилке рычага 42 и при дальнейи1ем движении рычага 40 42 поворачивается, заставляя стержень 43 перемещаться .

При этом собачка 45 упирается в торец распределительного золот i a 23, перемещая его влево. вследствие чего выточка на теле золотника соединяет нагнетательную магистраль масляного насоса 24 с внутренне полостью ци.итндра 2J ( KpaimeM пpaвo п.оложени золотни а 23, 3обра/кенном на фиг. 3. эта полость соединена со сливной маг стралью. отводящей масло в 29).

Под давлением масла порщень.22 перемещается вниз i ч;ерез рычаг 27 и тягу 2S, преодолевая соПрОТИВЛеН е пружин /.9, ОТВОД| Т

г()сбепь 18 от iiiiiioHKj 12 iiUH3. Последняя упирается и пОЗерхлость расточки ступицы 14 и при совпадении с од;п1м из шпоночных иаЗОВ, имеющихся в ступице, заска-; ки.вает в него, вследствие чего ataчкнает вращаться расиределительнв й -на; 9, а с ним и рабочие ва.1ы 2. В это время -.происходит проц-еос прокатки канавок в заготовке сверла.

Когда распределительный вал 9 повернется на угол ОКоло 90, кулачок диска // коснется ролика 49 и. преодолевая сопротивление пруЖИНВ1 48, переместит ва-птз стержень 47. Последний, уиираясь сверху в собачку 45, отведет ее вниз и освободит распределительный золотиик 23, которьп4 под . 3) действием пруж1П1ы 54 отойдет енраВО и этнм соединит внутрениюю полость цилиндра 21 со сливной магистралью масляяого бака.

Под воздействием пружины 19 тяга 2S «ачНет подниматься вверх, поднимая через рычаг 27 поршень 22 и вытесняя масло из цилиндра 21 Б бак. Одновременно поднимется и jpe6eMb /5 до- крайнего верхнего по-ложен,чя. вследств,пе чего к ко-ь-цу поворота вала 5 шпонка 12 упрется в рабочую поверхность гребня 18 и вследств е Меньшей мош,ности пружин 13 будет утоплена в тело вала .9, разъединив егО -со ступицей 14,

В это |Время клин-ов-ой вырез в фиксаторПОм диске 10 попадет под ролик 20 пружинного фиксатора и распределителвпый вал 9 остановится в начальноА пол-ожени.и, т.е. шшонкой 12 вниз, причем прокатанная заготовка сверла вновь окаЛхСтся между среза.ми валков 3. Когда валкп 3 прекращают свое вращен1- е рычаг 40 отпускается п -:арстка с по-мощью рычага 56 отводится в исходное ноло-же1П1-е.

После здале-пия прокатанного сверла и замены его новой н-агрето-й затотовкой станок может быть пущен в дальнейшую работу.

Пз прив-еденн-ого описания работы станка видно, что все его обслуживание сводится, помпмо В1 лючения мотора, к подаче нагретой заготовки па каретку 32 п вводу каретки в пространство между валками 3.

Для Прокатки сверл различного диаметра употребляется набор -сменных ролиКО-в, профилированных ii-o размерам сверла каждого диаметра, котОрые ПО потребности н моптируются на pa6o4i-ix валах 2.

П р е д м е т п з о б р е т е )i ц я

1.Способ прокаткп спиральных сверл посредством профильных валков СО сппр-альными выстунамп гостепенно увеличива-ющегося сечения, о т :i п ч а ю HI н и с я тем, чт-о валки ПОдогревают до 150-300°.

2.Станок для осуществлен н я спосОба по п. 1. отл и ч а JO щ и йс я гел1, что. с целью автоматпче-ского выключения вращення валк-оз 6 после одного об-орота, независимо от поЛОжения включающего вращеннс рычага 40, последний 1-оздейсгвуст на сцепной орган при,ода посредствоа стержня 47, перемешаем-ого кулачк-овым диском //, вран;еиие которого кинематически связано с вращением валков 5.

32

9

29 30 45 46

35

34

Ik

Авторы

Даты

1946-01-01—Публикация

1944-04-17—Подача