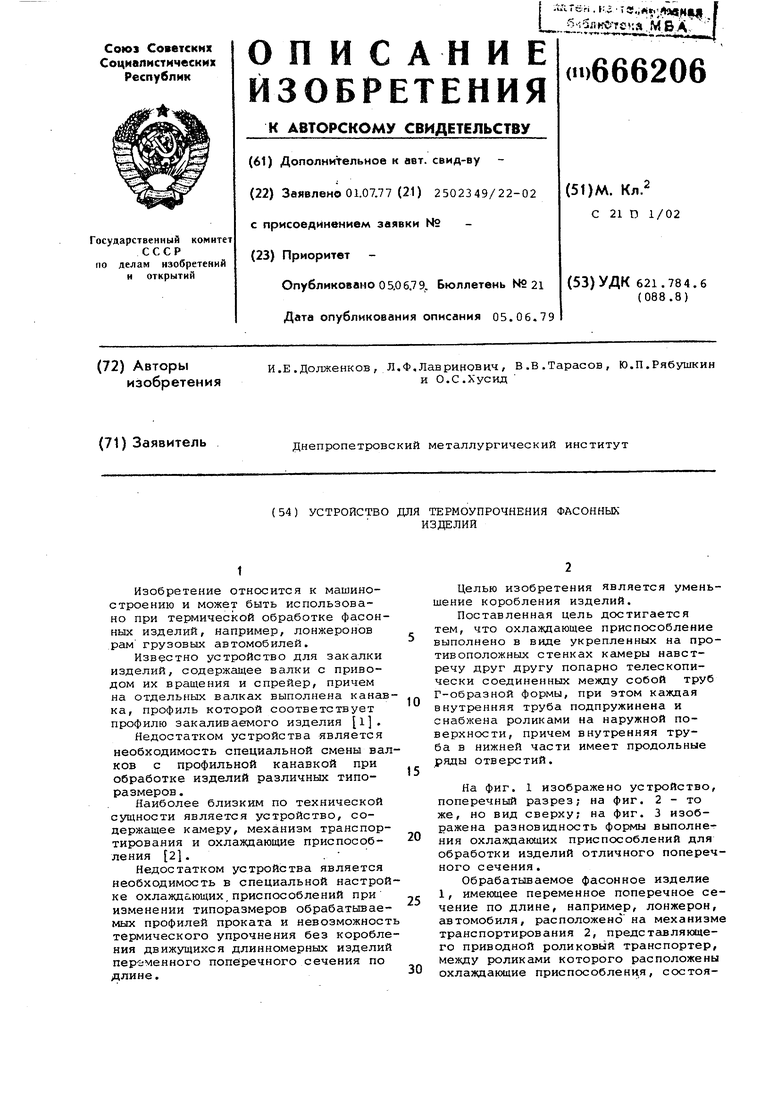

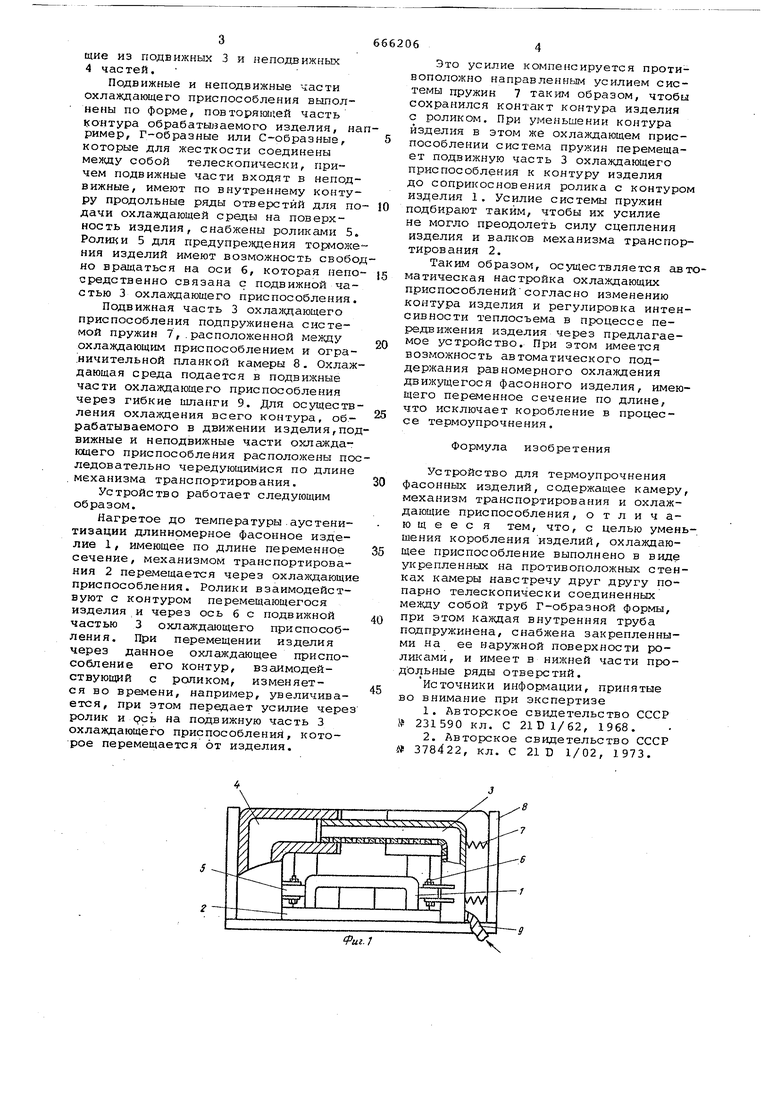

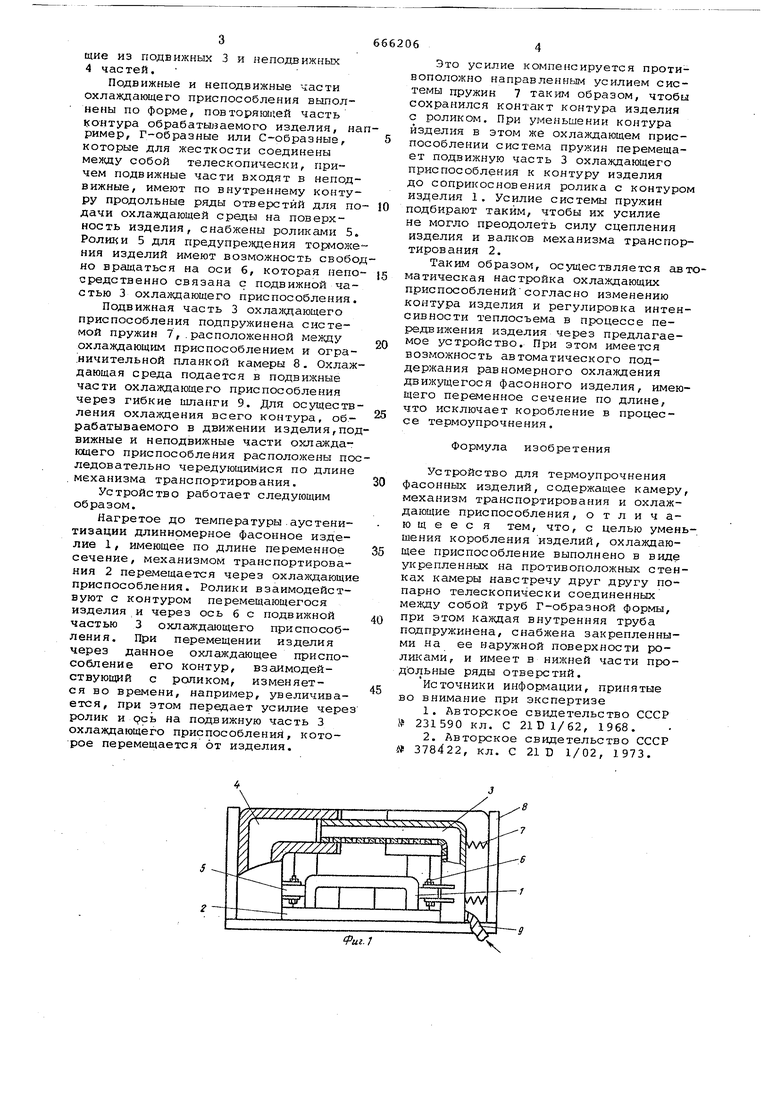

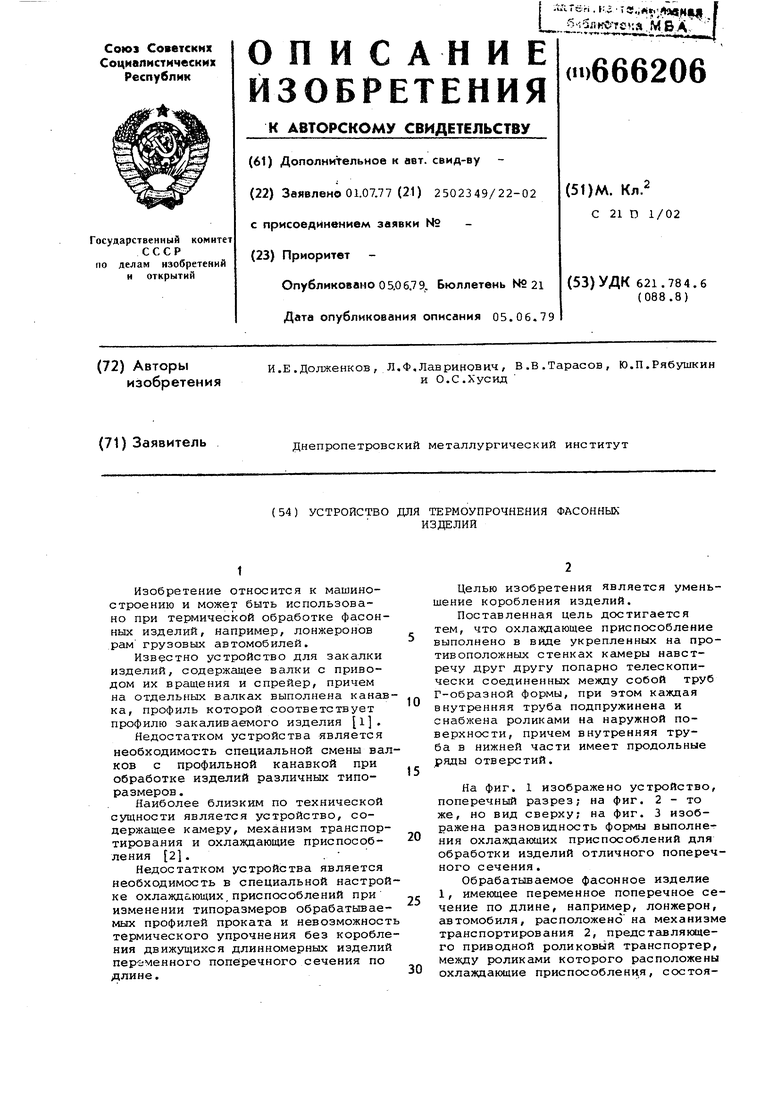

щие из подвижных 3 и неподвижных 4 частей. Подвижные и неподвижные части охлаждающего приспособления выполнены по форме, повторя 0 11ей часть контура обрабатываемого изделия, на ример, Г-образные или С-образные, которые для жесткости соединены мемуду собой телескопически, причем подвижные части входят в неподвижные, имеют по внутреннему контуру продольные ряды отверстий для по дачи охлаждающей среды на поверхность изделия, снабжены роликами 5. Ролики 5 для предупре)вдения торможе ния изделий имеют возможность свобо но врашаться на оси 6, которая непо средственно связана с подвижной частью 3 охлаждающего приспособления. Подвижная часть 3 охлаждающего приспособления подпружинена системой пружин 7,.расположенной между охлаждающим приспособлением и огра.ничительной планкой камеры 8. Охлаж дающая среда подается в подвижные части охлаждающего приспособления через гибкие шланги 9. Для осуществ ления охлаждения всего контура, обрабатываемого в движении изделия,по вижные и неподвижные части охлаждающего приспособления расположены по ледовательно чередующимися по длине механизма транспортирования. Устройство работает следующим образом. Нагретое до температуры аустенитиэации длинномерное фасонное изделие 1, имеющее по длине переменное сечение, механизмом транспортирования 2 перемещается через охланодающи приспособления. Ролики взаимодействуют с контуром перемещающегося изделия и через ось 6 с подвижной частью 3 охлаждающего приспособления. При перемещении изделия через данное охлаждающее приспособление его контур, взаимодействующий с роликом, изменяетс я во времени, например, увеличивается, при этом передает усилие чере ролик и QCb на подвижную часть 3 охлаждающего приспособлений, которое перемещается от изделия. Это усилие компенсируется противоположно направленным усилием системы пружин 7 такшл образом, чтобы сохранился контакт контура изделия с роликом. При уменьшении контура изделия в этом же охлаждающем приспособлении система пружин перемещает подвижную часть 3 охлаждающего приспособления к контуру изделия до соприкосновения ролика с контуром изделия 1. Усилие системы пружин подбирают таким, чтобы их усилие не могло преодолеть силу сцепления изделия и валков механизма транспортирования 2. Таким образом, осуществляется автоматическая настройка охлаждающих приспособленийсогласно изменению контура изделия и регулировка интенсивности теплосъема в процессе передвижения изделия через предлагаемое устройство. При этом имеется возможность автоматического поддержания равномерного охлаждения движущегося фасонного изделия, имеющего переменное сечение по длине, что исключает коробление в процессе термоупрочнения. Формула изобретения Устройство для термоупрочнения фасонных изделий, содержащее камеру, механизм транспортирования и охлаждающие приспособления, о т л и ч аю щ е е с я тем, что, с целью уменьшения коробления изделий, охлаждающее приспособление выполнено в виде укрепленных на противоположных стенках камеры навстречу друг другу попарно телескопически соединенных между собой труб Г-образной формы, при этом каждая внутренняя труба подпружинена, снабжена закрепленными на ее наружной поверхности ролшсами, и имеет в нижней части продольные ряды отверстий. источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 231590 кл. С 21D1/62, 1968. 2.Авторское свидетельство СССР № 378422, кл. С 21 D 1/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ПРОФИЛЬНОГО ПРОКАТА | 1973 |

|

SU378422A1 |

| Устройство для термического упрочнения сортового проката | 1981 |

|

SU1076462A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| Приспособление к профилографу для установки измеряемого изделия | 1983 |

|

SU1118850A1 |

| Устройство для охлаждения цилиндрических изделий | 1984 |

|

SU1291612A1 |

| Способ и устройство для изготовления на токарных станках изделий с фасонными продольными и поперечным сечениями | 1942 |

|

SU63564A1 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| Способ горячей обрезки облоя и штамп для его осуществления | 1980 |

|

SU904763A1 |

| Подвесная сварочная шовная машина | 1937 |

|

SU53858A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

m2zzzzzzzz3Lii ii : i:i7

-

Wv

fui.t

чж

.г

w.J

Авторы

Даты

1979-06-05—Публикация

1977-07-01—Подача