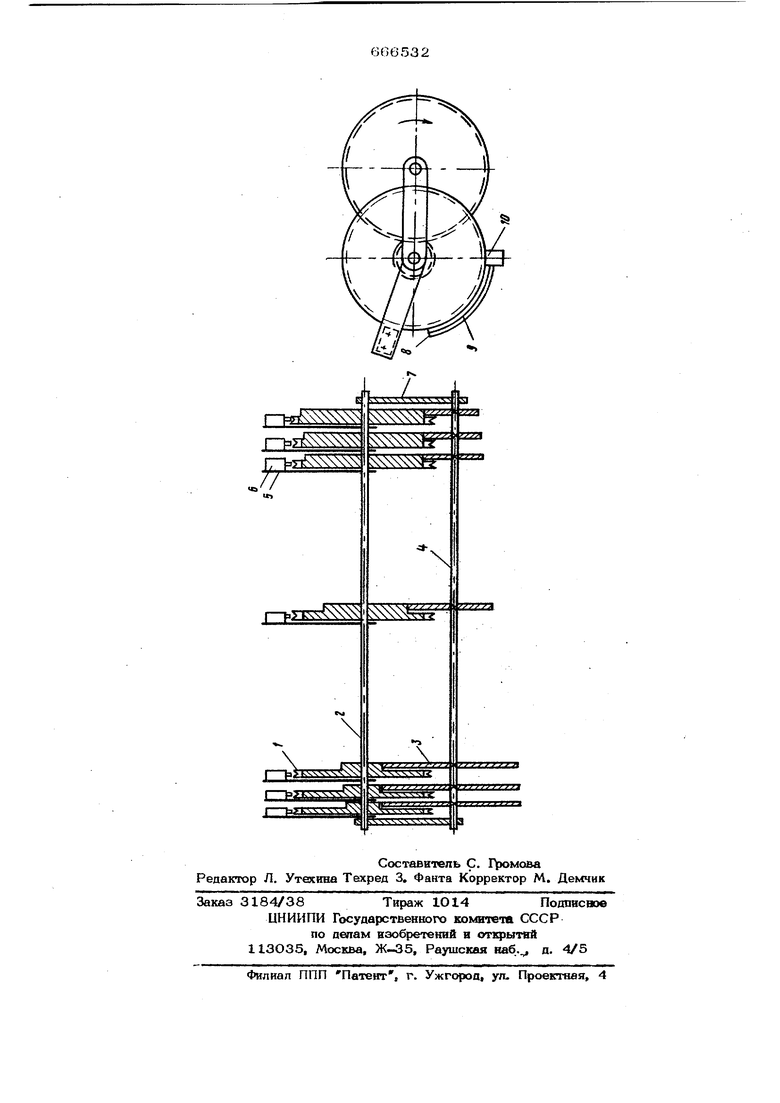

щих дисков, например у десятого - на 1, у пятого - на , у четвертого на j , у второго - на I а У первого на . Таким образом, длина дуги копирующих дисков полезно используется у первого - на 5%, у второго - на 10%, у третьего - на 15%, у четвертого на 2О%, у десятого - на 50%. Цель изобретения - повышение точности выдачи сигналов управления сбрасьшанием. Поставленная цепь достигается за счет того, что в устройстве, содержащем барабан, составленный из дисков, снабженных подпружиненными ребордами, несущими шариками, и вал отбора мощности, каждый из дисков установлен на оси б абана и кинематически связан через соответствующую зубчатую передачу с валом отбора мощности. Угловая скорость каждого диска выбрана из условия максимального .использо вания всей длины дуги дисков в масщтаб ном копировании движения груза, с уче- . том расположения места сброски по дли- не сортировочного фронта. На чертеже представлеюэ устройство для управления сбрасыванием щтучных грузов с конвейера. Устройство содержит диски 1 с пруживящими ребордами, свободно сидящие на оси 2 и кинематически связанные через зубчатые передачи 3 с валом отбора мощнрсти 4. У каждого диска на 1 онш теинах 5 установлены ми1фоперекп очатеп 6. «На раме 7 под дисками установлены шарюсоподающие 8 и шарикосъемные 9 устройства с набором щариков 1О. Устгройство работает следующим образом. От вала отбора мощности 4 через зубчатые передачи сообщается каждому дискую срответствукяцая только ему угло вая скорость вращения. При подходе бревна на конвейере к датчику начала отсчета визуально определяется его Ьор- ткость и назначается место сброски вкл чением соответствующего тумблера на пульте управления. В момент прохождени твора начала отсчета срабатывает дачик и замыкает впектрическую цепь влектромагнита шарикоподающего устройтва 8, который забивает шарик 1О между ребордами вращающего диска I. В роцессе движения бревна по конвейеру роисходит угловое перемещение реборд диска совместно с забитым шариком 10, а при подходе бревна в зону сброса щарик замыкает контакты микропереключаеля 6, который включает влектрическую. цепь управления сбрасывающих устройств. Шарик после взаимодействия с микропереключателем вынимается из реборд шарикосъемным устройством 9 и попадает в приемную часть устройства 8. Слежение за бревнами, адресованными в другие места сброски, происходит соответс-геующими им копирующими дисками аналогично. В предложенном устройстве отпадает необходимость установки дополнительных корректирующих датчиков по фронту сортировки, что повышает надежность выдачи сигналов и уменьшает разброс торцов щтучных грузов в накопителях. Формула изобретения Устройство для упрайления сбрасыванием щ учных грузов с конвейера, содержащее барабан, составленный из дисков, снабженных подпружиненными ребордами, несущими шарики, и вал отбора мощности, отличающеес я тем, что, с целью повышения точности выдачи сигналов управления сбрасыванием, Jcaждый диск установлен на оси барабана и кинематически связан через соответствующую зубчатую передачу с валом отбора мощности. Источники информации, принятые во внимание при экспертизе 1.Воевода Д. К. Основные методы автоматизации в лесной промьпдленности. М,Наука , 1962,, с. 218. 2.Авторское свидетельство СССР № 115031, кл. G 05 В 19/OU, 1956.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для распределения перемещаемых транспортером штучных грузов по отдельным местам | 1958 |

|

SU117552A1 |

| Устройство для дозированной выдачи штучных изделий | 1983 |

|

SU1106745A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СБРАСЫВАНИЯ И ТОРЦОВКИ КРУГЛОГО ЛЕСА | 1968 |

|

SU220843A1 |

| Продольный конвейер | 1988 |

|

SU1532472A1 |

| Механизм для дистанционного управления сбрасыванием бревен с транспортера | 1952 |

|

SU115031A1 |

| ПРОДОЛЬНЫЙ КОНВЕЙЕР | 2011 |

|

RU2457168C1 |

| Сбрасыватель грузов | 1977 |

|

SU713790A1 |

| Продольный конвейер | 1987 |

|

SU1532470A1 |

| Продольный конвейер | 1990 |

|

SU1766791A1 |

| Продольный конвейер | 1985 |

|

SU1305103A1 |

Авторы

Даты

1979-06-05—Публикация

1977-12-01—Подача