Существующие конструкции опрокидных клетей обладают существенным недостатком - статической неуравновещенностью подъемных сосудов в начале и в конце подъема. Верхняя жлеть. ложась на направляющие кривые, загружает их своим весом и тем самым разгружает канат. В результате усложняется динамический режим, увеличиваются пусковые усилия в начале подъема и тормозные усилия в конце подъема, требуется установка двигателя с больщой перегрузочной способностью. Попытки компенсации статической неуравновещенности различными внешними компенсаторами не дают должного эффекта.

Предлагаемая статически-компенсированная опрак1И1Д|Ная клеть лишена изложенного выше недостатка. Статически-компенсированная система осуществлена приближением оси вращения поворотной платформы к ее центру тяжести насколько это практически возможно, ибо центр тяжести поворотной платформы «е занимает постоянного положения. Его местополол ение за|висит от «а1Л«чия груза « от угла поворота.

Согласно изобретению ось поворота подъемного сосуда расположена эксцентрично относительно вертикали, проходящей через его центр тяжести, и притом выше последнего, а днище снабжено упором, взаимодействующим с консольным выступом рамы. С целью обеспечения опрокидывания сосуда, а также во избежание спуска сосуда в опрокинутом положении, при попадании ролика в направляющую иереподъема, применен вспомогательный ролик, монтированный выше основного « попеременно взаимодействующий с двумя дополнитапьными направляющими.

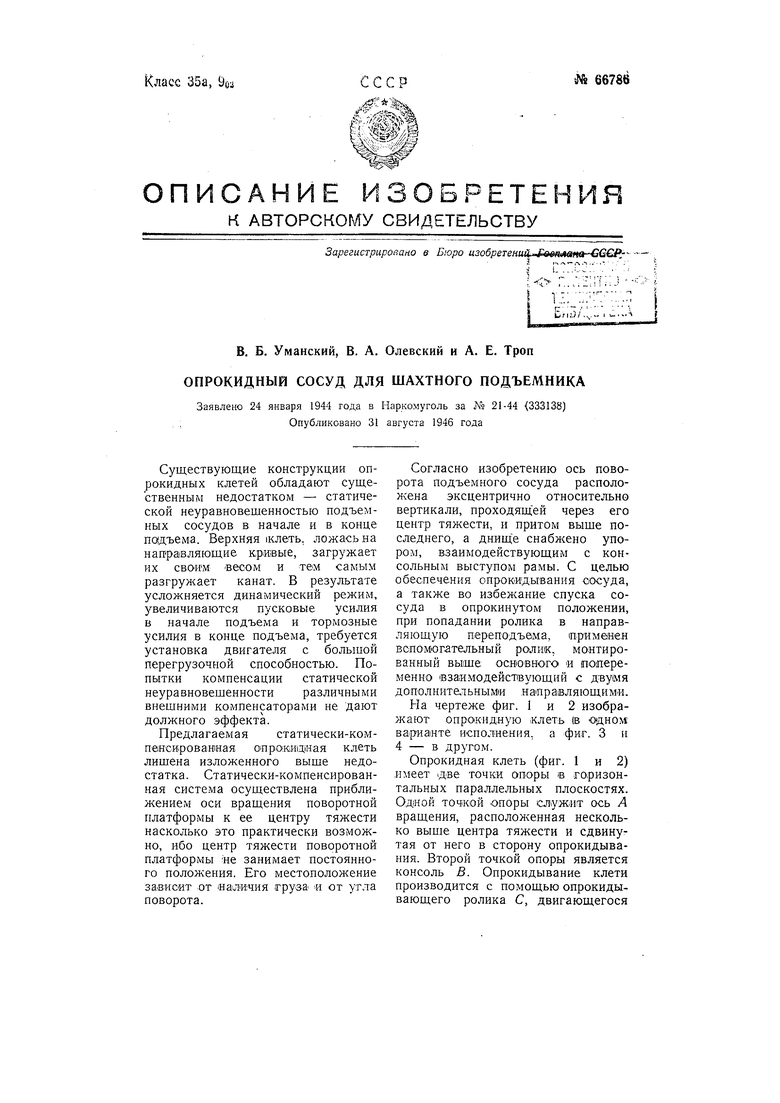

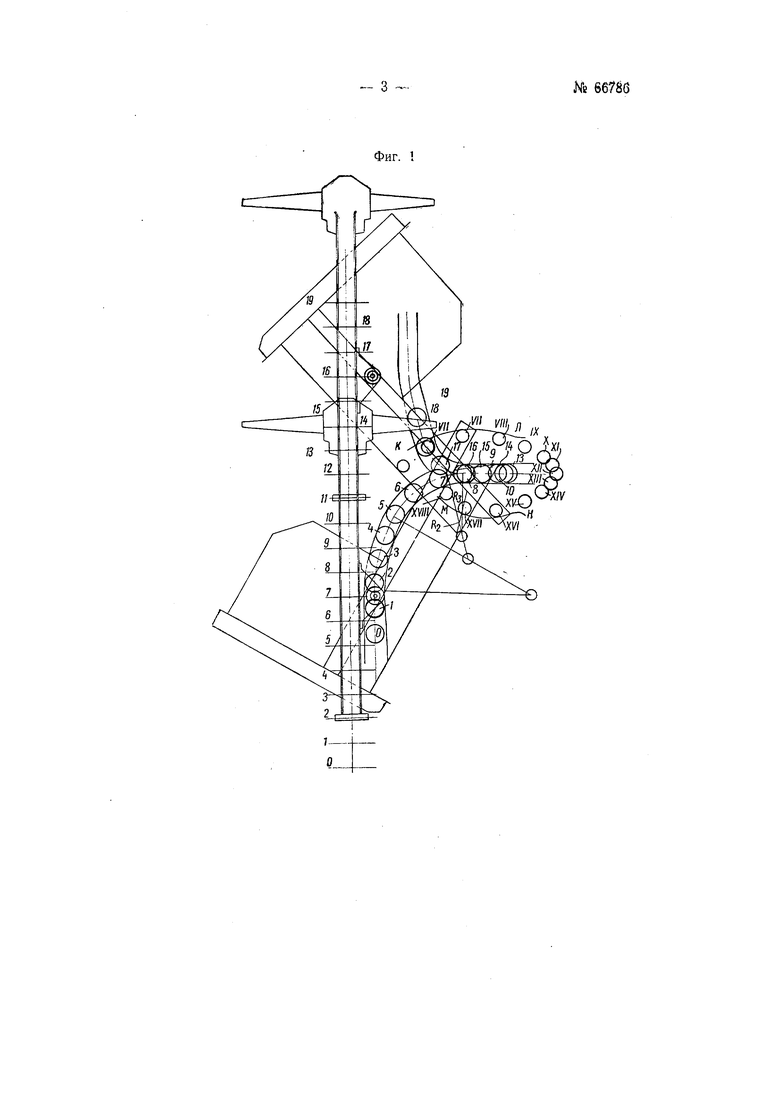

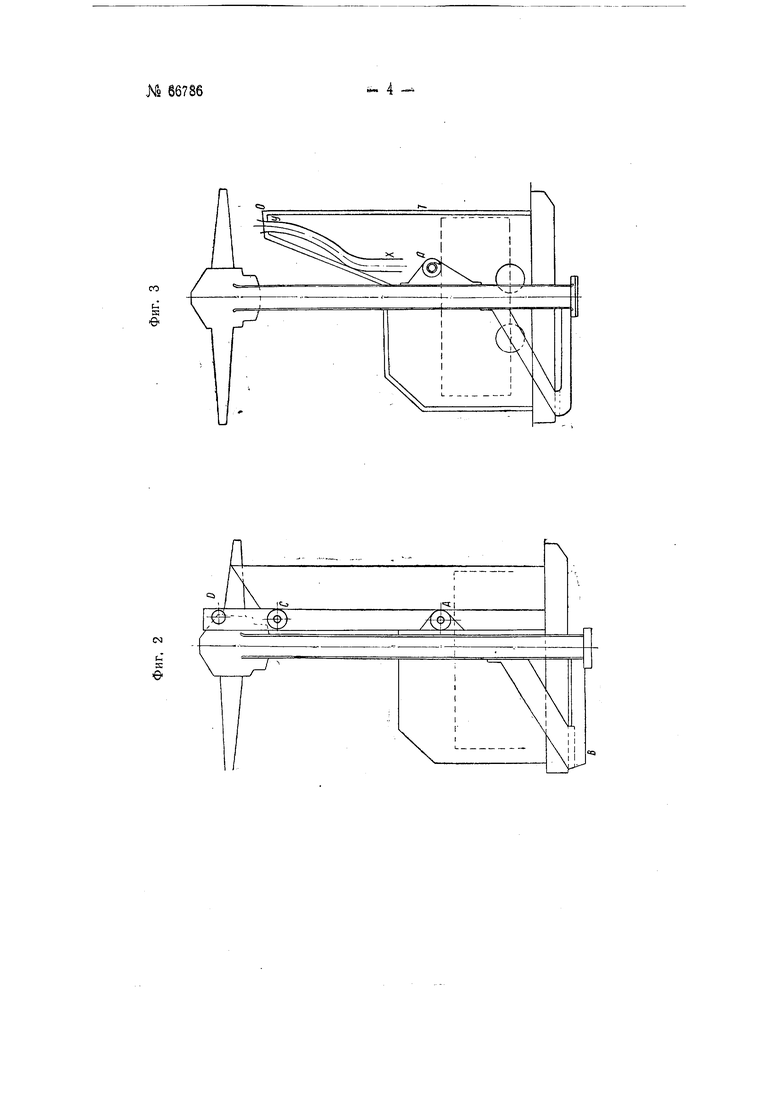

На чертеже фиг. 1 и 2 изображают опрокидную клеть IB одном варианте исполнения, а фиг. 3 н 4 - в другом.

Опрокидная клеть (фиг. 1 и 2) имеет 1две точки опоры в горизонтальных параллельных плоскостях. Одной точкой опоры ось А вращения, расположенная несколько выше центра тяжести и сдвинутая от него в сторону опрокидывания. Второй точкой опоры является консоль В. Опрокидывание клети производится с помощью опрокидывающего ролика С, двигающегося

ho соответственным образом спрофилированнымнаправляющим. Вследствие оринятого расположения оси А статическая составляющая усилия клетки на опрокидывающую ейправляющую направлена вверх, т. е. p,ai6oTaieT верхняя направляющая. При этом опрокидывающий ролик С из положения 7 (фиг. 2) стремится перейти не в положение 8, соответствующее нормальному опрокидыванию, а в положение J7 на направляющей переподъема. . Для исключения этого предусмотрен вспомогательи ный ролик Дд Бзаим 3)де|йст.вующий соответственным образом с направляющей кривой КЛ. Это приспособление обеспечивает безударный переход основного ролика С из положения 7 в положение 8. Этот же вспомогательный ролик Д с помощью направляющей кривой МН обеспечивает безударный переход основного ролика С из положения 16 в положение 17 при переподъеме.

Согласно варианту конструкции, изображенному на фиг. 3 и 4, опроКИдъгвйЮщая кривая X - Y перенесена на клеть, а опрокидывающий ролик С на копер, т. е. механизм опрокидывания обращен. Расположение оси вращения А и второй точки опоры В - аналогично вышеописанному варианту.

В обеих описанных конструкциях применен лоток ОТ, предназначенный для предохранения от просыпания ископаемого в ствол и для правильного высыпания ископаемого в бункер при принятом расположении оси опрокидывания.

Предлагаемые конструкции обеспечивают устранение статической неуравновешенности, т. е. улучшение динамического режима. Система даже несколько «перекомпенсирована за счет реакции направляющих.

За счет приближения оси вращения к центру тяжести уменьшается статическое усилие на опрокидывающую кривую; за счет приближения оси вращения к центру инерции при неизменном угловом ускорении поворотной платформы уменьшается динамическое усилие на опрокидывающую кривую.

Клеть системы по второму варианту должна уменьшить путь опрокидывания до 2,8-3,0 м, против 4,0-5,4 м в клетях обычной конструкции.

Предмет и з о б pi е т е и и я

1.Опр 01кидный сосуд для шахтного пош,ъемни1ка, поворотно мон тированный на раме и опрокидываемый при подъеме в результате взаимодействия ролика с криволинейной направляющей, отличающийс я тем, что ось его повороти расположена эксцентрично относительно вертикали, проходящей через его центр тяжести, и притом выше последнего, а днище снабжено упором, взаимодействующим с консольным выступом рамы.

2.Сосуд по п. 1, отличающийся тем, что, с целью обеспечения опрокидывания сосуда, а также во избежание спуска сосуда в опрокинутом положении вследствие попадания ролика в направляющую переподъема, применен всоомо-гательный ролвк Д, монтированный выше основного ролика и попеременно взаимодействующий с двумя дополнительными направляющими.

со

-. s

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опрокидывания и разгрузки подъемных сосудов | 1952 |

|

SU98475A1 |

| Опрокидной скип | 1939 |

|

SU67073A1 |

| Штабелеукладчик для мешков и т.п. штучных грузов | 1943 |

|

SU67598A1 |

| ГРУЗОВАЯ ПОВОЗКА С ОПРОКИДЫВАЮЩИМСЯ НА БОК КУЗОВОМ | 1927 |

|

SU9457A1 |

| РОЛЬГАНГ КАЧАЮЩИЙСЯ | 2001 |

|

RU2212293C2 |

| Вибрационный горизонтальный грохот | 1939 |

|

SU59409A1 |

| Подъемник для укладки мешков, тюков и т.п. грузов в штабель | 1945 |

|

SU68909A1 |

| САМОРАЗГРУЖАЮЩАЯСЯ ВАГОНЕТКА | 1926 |

|

SU5948A1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНЫХ УЗЛОВ | 2011 |

|

RU2478460C1 |

| Ковшовый конвейер | 1979 |

|

SU848425A1 |

Авторы

Даты

1946-01-01—Публикация

1944-01-24—Подача