(54) КОШЮВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковшовый конвейер | 1979 |

|

SU874511A1 |

| Автоматизированный участок | 1980 |

|

SU917911A1 |

| Загрузочное устройство к рыбообрабатывающим машинам | 1980 |

|

SU991974A1 |

| Конвейер для перемещения и сортировки лесоматериалов | 1984 |

|

SU1270086A1 |

| УСТРОЙСТВО для УКЛАДКИ ТЕСТОВЫХ ЗАГОТОВОК в ФОРМЫ, УКРЕПЛЕННЫЕ НА ЛЮЛЬКАХ КОНВЕЙЕРНЫХ ХЛЕБОПЕКАРНЫХ ПЕЧЕЙ | 1967 |

|

SU195396A1 |

| Тележечный конвейер | 1981 |

|

SU1008102A1 |

| Ковшовый элеватор | 1979 |

|

SU899400A1 |

| Устройство для загрузки ковшового элеватора | 1975 |

|

SU603622A1 |

| Роторно-конвейерная линия | 1983 |

|

SU1135608A1 |

| Ковшовый конвейер | 1982 |

|

SU1034963A1 |

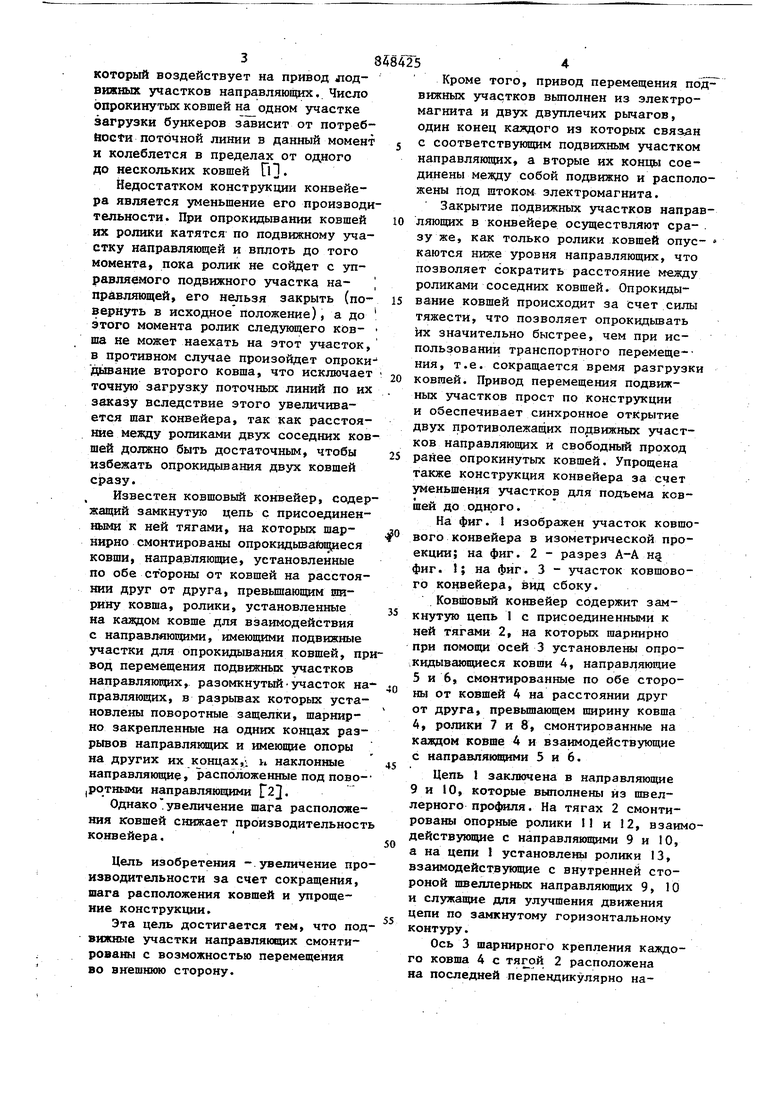

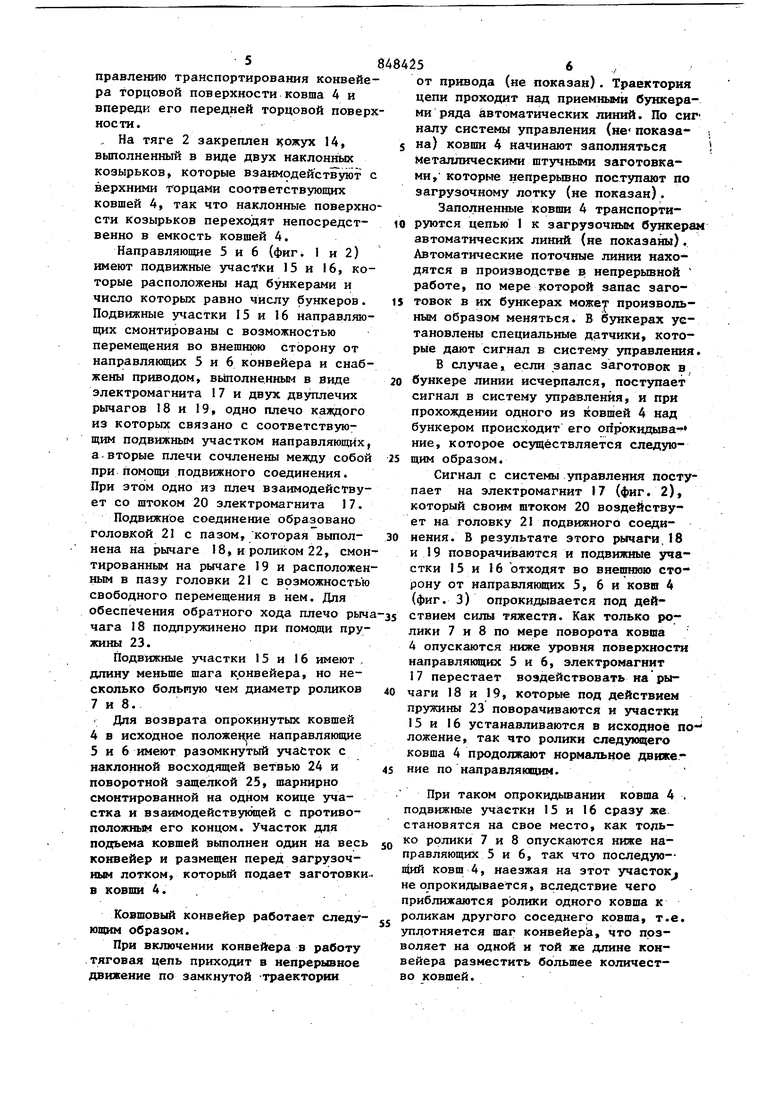

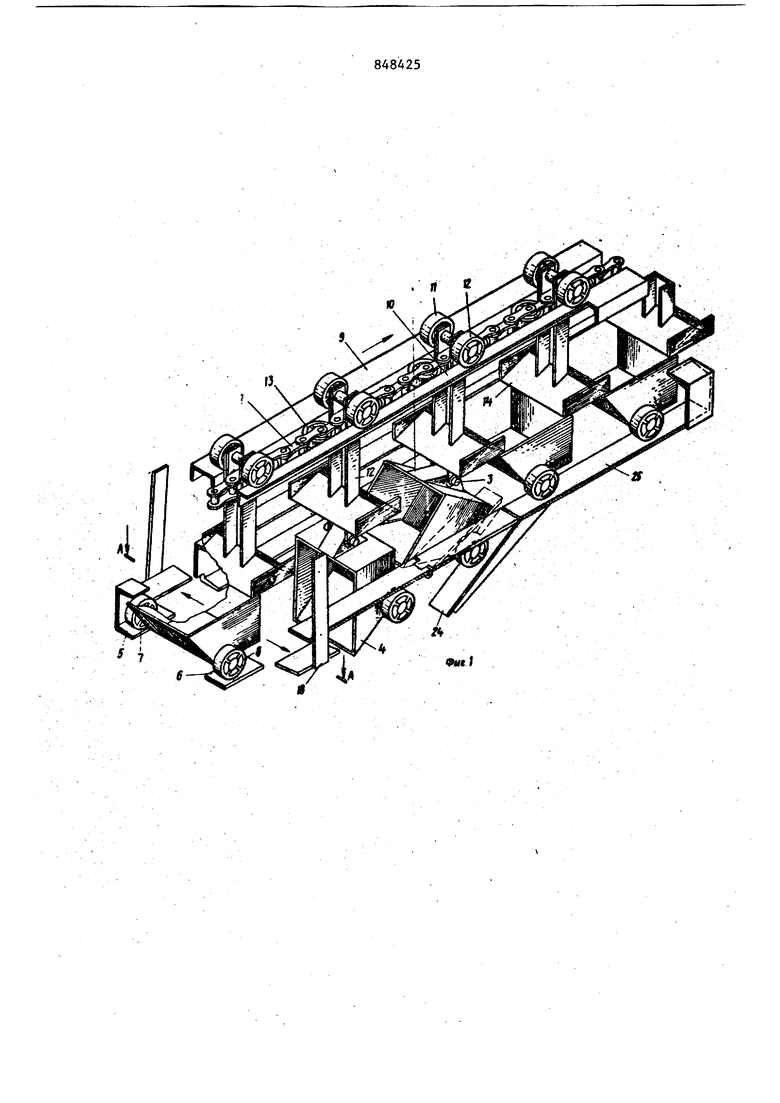

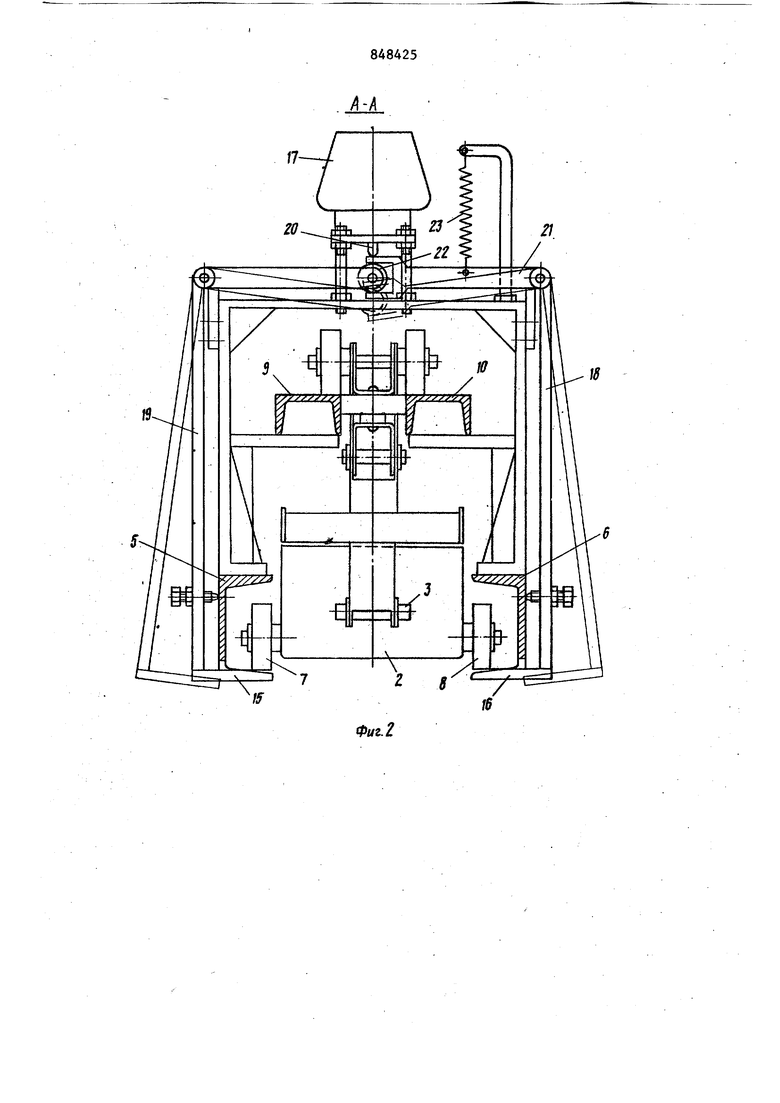

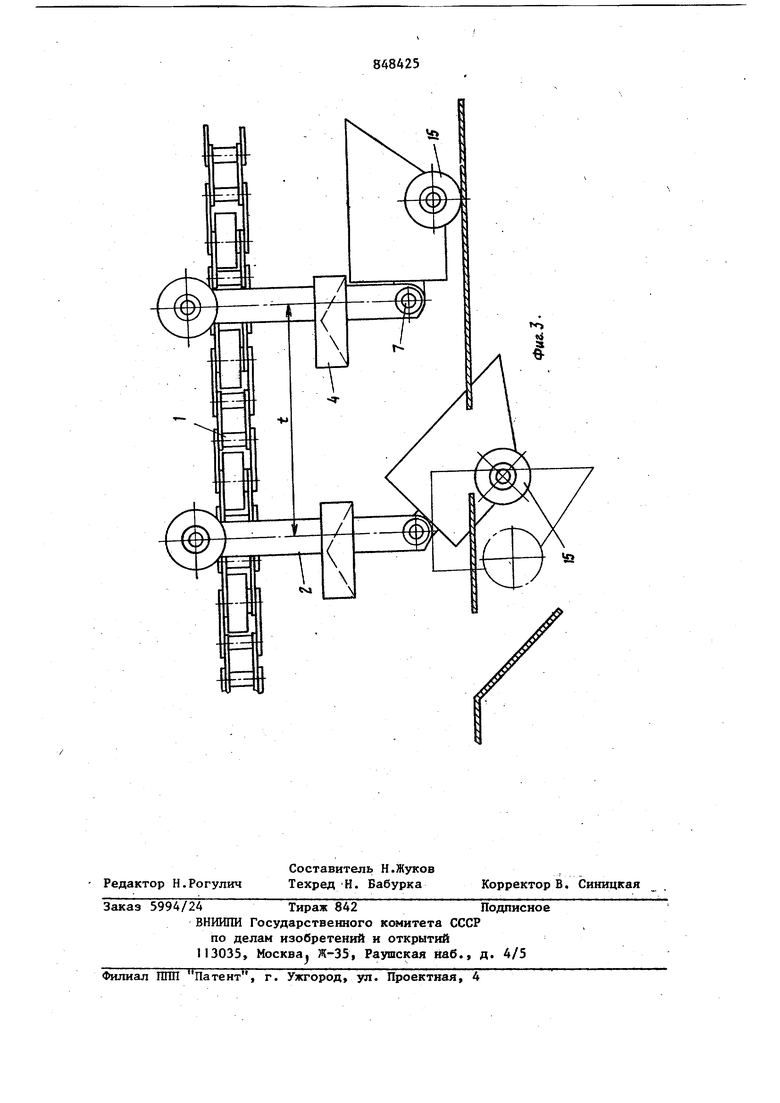

Изобретение относится к промьшшен ному транспорту, а именно к ковшовы конвейерам. Известен ковшовый конвейер, содер жащий /замкнутую цепь со смонтированными на ней опрокидывакхцими ковшами, направляющие, смонтированные по обе стороны от ковшей на расстоянии друг от друга, превьшгающем ширину ков.ша, , смонтированные на каждом ковше и взаимодействующие с направляющими, уча стки направляющих,расположенные над бункерами потребителей с возможностью перемещения для опрокидьгаания ковщей, привод перемещения подвижных участков направляющих, разомкну тый участок направляющих с наклонной восходящей ветвью и поворотной защелкой, шарнирно смонтированной на одном конце участки и взаимодействующей с противоположным его концом. Подвижные участки направляющих, служащие для опрокидывания ковшей. выполнены в виде поворотной стрелки, шарнирно смонтированной на направлякхцих. Под действием привода стрелка поворачивается на шарнире в вертикальной плоскости, и ролики ковша катятся, по стрелке в новом направлении, при зтом смещается центр тяжести ковша и происходит его опрокидьгеани. Ковшовый конвейер используют дпя подачи штучных металлических заготовок при автоматизации производства на базе поточных линий. В зтом случае траектория конвейера расположена над поточными линиями, а над их загрузочными бункерами, расположены подвижные участки направляющих конвейера. Число таких участков равно числу бункеров линий - потребителей. При работе такого конвейера ковши опрокидываются над соответствующим бункером - питателем поточной линии, в том случае, если с системы управле ния поточной линии приходит сигнал, который воздействует на привод лодвижных участков направляющих. Число опрокинутых ковшей на одном участке загрузки бункеров зависит от потребйссти поточной линии в данный момент и колеблется в пределах от одного до нескольких ковшей ГО. Недостатком конструкции конвейера является уменьшение его производи тельности. При опрокидывании ковшей их ролики катятся по подвижному участку направляющей и вплоть до того момента, пока ролик не сойдет с управляемого подвижного участка направляющей, его нельзя закрыть (повернуть в исходное положение), а до этого момента ролик следующего ковша не может наехать на этот з асток, в противном случае произойдет опроки давание второго ковша, что исключает точную загрузку поточных линий по их заказу вследствие этого увеличивается шаг конвейера, так как расстояние между роликами двух соседних ков шей должно быть достаточным, чтобы избежать опрокидывания двух ковшей сразу. Известен ковшовый конвейер, содер жащий замкнутую цепь с присоединенными к ней тягами, на которых шарнирно смонтированы опрокидьшайи еся ковши, напра,вляющие, установленные по обе стороны от ковшей на расстоянии друг от друга, превьш1ающим ширину ковша, ролики, установленные на каяд::(ом ковше для взаимодействия с направляющими, имеющими подвиясиые участки для опрокидывания ковшей, пр вод перемещения подвижных участков направляющих, разомкнутыйучасток на правляющих, в разрывах которых установлены поворотные защелки, шарнирно закрепленные на одних концах разрывов направляющих и имеющие опоры на других их к овцах,д ь наклонные направлякпцие, расположенные под повоIротными направляющими Гз Однакоувеличение шага расположения ковшей снижает производительност конвейера. Цель изобретения -.увеличение пр изводительности за счет сокращения, шага расположения ковшей и упрощение конструкции. Эта цель достигается тем, что по вижные участки направляющих смонтированы с возможностью перемещения во внешнюю сторону. Кроме того, привод перемещения подвижных участков выполнен из электромагнита и двух двуплечих рычагов, один конец каждого из которых связан с соответствующим подвижным участком направляющих, а вторые их концы соединены между собой подвижно и расположены под штоком электромагнита. Закрытие подвижных участков направляющих в конвейере осуществляют ера- . зу же, как только ролики ковшей опус- каются нижа уровня направляющих, что позволяет сократить расстояние между роликами соседних ковшей. Опрокидывание ковшей происходит за счет силы тяжести, что позволяет опрокидьшать их значительно быстрее, чем при использовании транспортного перемеще-ния, т.е. сокращается время разгрузки ковшей. Привод перемещения подвижных участков прост по конструкции и обеспечивает синхронное открытие двух противолежащих подвижных участков направляющих и свободный проход ранее опрокинутых ковшей. Упрощена также конструкция конвейера за счет уменьшения участков для подъема ковшей до одного. На фиг. 1 изображен участок ковшового конвейера в изометрической проекции; на фиг. 2 - разрез А-А н§ фиг. 1; на фиг. 3 - участок ковшового конвейера, вид сбоку. Ковшовый конвейер содержит замкнутую цепь 1 с присоединенными к ней тягами 2, на которых шарнирно при помощи осей 3 установлеш 1 опрокидывающиеся ковши 4, направляющие 5 и 6, смонтированные по обе стороны от ковшей 4 на расстоянии друг от друга, превьш1ающем ширину ковша 4, ролики 7 и 8, смонтированные на каждом ковше 4 и взаимодействующие с направляющими 5 и 6. Цепь I заключена в направляющие 9 и 10, которые выполнены из швеллерного профиля. На тягах 2 смонтированы опорные ролики П и 12, взаимодействующие с направляющими 9 и 10, а на цепи установлены ролики 13, взаимодействующие с внутренней стороной швеллерных направляющих 9, 10 и служащие для улучшения движения цепи по замкнутому горизонтальному контуру. Ось 3 шарнирного крепления каждого ковша 4 с тягой 2 расположена на последней перпендикулярно направлению транспортирования конвейе ра торцовой поверхности ковша 4 и впереди его передней торцовой повер ности. , На тяге 2 закреплен 14, выполненный в виде двух наклонных козырьков, которые взаимодействуют верхними торцами соответствующих ковшей 4, так что наклонные поверхн сти козырьков переходят непосредственно в емкость ковшей 4. Направляющие 5 и 6 (фиг. I и 2) имеют подвижные участки 15 и 16, ко торые расположены над бункерами и число которых равно числу бункеров. Подвижные участки 15 и 16 направляю щих смонтированы с возможностью перемещения во внешнюю сторону от направляющих 5 и 6 конвейера и снабжены приводом, вьшолненным в виде электромагнита 17 и двух двуплечих рычагов 18 и 19, одно плечо каждого из которых связано с соответствующим подвижньт участком направляющих а-вторые плечи сочленены между собой при помощи подвижного соединения. При этом одно из плеч взаимодействует со штоком 20 электромагнита 17. Подвижное соединение образовано головкой 21 с пазом, которая выполнена на рычаге 18, и роликом 22, смон тированным на рычаге 19 и расположен ным в пазу головки 21 с возможностью свободного перемещения в нем. Для обеспёчения обратного хода плечо рыч чага 18 подпрузкинено при помоди пружины 23. Подвижные участки 15 и 16 имеют , длину меньше шага конвейера, но несколько больпую чем диаметр роликов 7 и 8. Для возврата опрокинутых ковшей 4в исходное положение направляющие 5и 6 имеют разомкнутый участок с наклонной восходящей ветвью 24 и поворотной защелкой 25, шарнирно смонтированной на одном конце участка и взаимодействующей с противоположным его концом. Участок для подьема ковшей вьтолнен один на весь конвейер и размещен перед загрузочным лотком, которьй подает заготовки в ковши 4. Ковшовый конвейер работает следующим образом. При включении конвейера в работу .тяговая цепь приходит в непрерывное движение по замкнутой Траектории от привода (не показан). Траектория цепи проходит над приемньа-ш бункерами ряда Автоматических линий. По сиГ налу системы управления (не показа- , на) ковши 4 начинают заполняться металлическими штучными заготовками, которые непрерывно поступают по загрузочному лотку (не показан). Заполненные ковши 4 транспортируются цепью 1 к загрузочным бункерам автоматических линий: (не показаны). Автоматические поточные линии находятся в производстве В непрерывной работе, по мере которой запас заготовок в их бункерах может произвольшлм образом меняться. В бункерах установлены специальные датчики, которые дают сигнал в систему управления. В случае, если запас заготовок в, бункере линии исчерпался, поступает сигнал в систему управления, и при прохождении одного из ковшей 4 над бункером происходит его ойрокидыва- ние, которое осз Дёствляется следующим образом. Сигнал с системы управления поступает на электромагнит 17 (фиг. 2), который СВОГО1 штоком 20 воздействует на головку 21 подвижного соединения. В результате этого рычаги,18 и 19 поворачиваются и подвижные участки 15 и 16 отходят во внешнюю сторону от направляющих 5, 6 и ковш 4 (фиг. 3) опрокидывается под действием силы тяжести. Как только роЛИКИ 7 и 8 по мере поворота ковша 4 опускаются ниже уровня поверхности направляющих 5 и 6, электромагнит 17 перестает воздействовать на рычаги 18 и 19, которые под действием пружины 23 поворачиваются и участки 15 и 16 устанавливаются в исходное по-ложение, так что ролики следующего ковша 4 продолжают нормальное движение по направляющим. При таком опрокидывании ковша 4 , одвижные участки 15 и 16 сразу же тановятся на свое место, как тольо ролики 7 и 8 опускаются ниже наравляющих 5 и 6, так что последую-ий ковш 4, наезжая на этот участок е опрокидывается, вследствие чего риближаются ролики одного ковша к оликам другого соседнего ковша, т.е. плотняется шаг конвейер а, что позоляет на одной к той же длине конейера разместить большее количесто ковшей.

Использование в приводе перемещения подвижных участков электромагнита 17 позволяет точно управлять процессом опрокидьшания ковшей 4 согласно сигналам сиетемы зшравления и обеспечивать необходимое быстродействие. При такой конструкции привода подвижных участков их открытие происходит синхронно, что исключает возможность перекоса ковшей.

В зависимости от потребности бункера автоматической поточной линии опрокидываются один или несколько ковшей. Количество опрокинутых ковшей 4 определяется длительностью приходящего на электромагнит 17 импульса, который поступает от системы управления.

При опрокидывании ковшей 4 заготоки высьшаются в бункер приемной машины и транспортируются дальше в опрокинутом состоянии. При прохождении последующих участков разгрузки для других поточных линий эти ковши 4 свободно проходят этот участок разгрузки в опрокинутом.состоянии, так как привод открытия подвижных участков 15 и 1 б этому не препятствует.

На каждом ковше 4 смонтирован магнитный датчик (не показан),а на одном из.участков конвейера установлен регистрирующий прибор (не показан) , при прохождении которого магнитные датчики опрокинутых ковшей 4 сигнализируют в систему управления о количестве разгруженных ковшей, т.е. о потребности конвейера в новых заготовках что позволяет автоматически регулировать процесс загрузки ковшей 4.

Опрокинутые ковши 4 транспортируются цепью 1 до участка их подъема, где они взаимодействуют своими роликами 5 и 6 с наклонной ветвью 24, поднимаются по ней, приподнимают защелку 25 н возвращаются в исходное положение. При прохождении этими ковшами 4 загрузочного лотка они загружются новыми заготовками и процесс по вторяется. Те ковши 4, которые не бы разгружены, так как при прохождении участков разгрузки не поступило сигналов с линий о потребности в заготоках, на участке загрузки ковшей не

загружаются и транспортируются цепью 1 снова по следующему замкнутому кругу траектории.

г

Предлагаемое выполнение конвейера упрощает его конструкцию и увеличивает производительность.

Формула изобретения

друг от друга, превышающем, ширину ковша, родики, установленные на каждом ковше и взаимодействующие с направляющими, имеющими подвижные участки для опрокидывания ковшей, привод перемещения подвижных участков направляющих, разомкнутый участок направляющих, в разрывах которых устновлены поворотные защелки, щарнирно закрепленные на одних концах разрывов направляющих и имеющие опоры на других их концах, и наклонные направляющие, расположенные под поворотными защелками, о т л и ч а ю щ и с я тем, что, с целью увеличения Производительности за счет сокращения шага расположения ковшей и упрощения конструкции, подвижные участки направляющих смонтированы с возможностью перемещения во внешнюю сторону.

Источники информации, принятые во внимание при экспертизе

кл. 8 Е 21, опублик. 1969 (прототип) .

А-А

Авторы

Даты

1981-07-23—Публикация

1979-11-22—Подача