О) о ел

4 01

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ОТЛИВОК | 1979 |

|

SU756724A2 |

| Установка для электрогидравлической очистки отливок | 1980 |

|

SU902383A1 |

| Установка для электрогидравлической очистки отливок | 1977 |

|

SU672761A1 |

| Установка для электрогидравлической очистки литья | 1966 |

|

SU415091A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ОТЛИВОК | 1980 |

|

SU877865A1 |

| Установка для электрогидравлической очистки отливок | 1981 |

|

SU1052329A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ УДАЛЕНИЯ СТЕРЖНЕЙ ИЗ ОТЛИВОК | 1987 |

|

SU1522573A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ОТЛИВОК | 1980 |

|

SU1058162A1 |

| Установка для электрогидравлической очистки отливок | 1990 |

|

SU1764809A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ЛИТЬЯ по авт.св. № 415091, отличающаясятем, что, с целью повышения производительности, рабочая емкость имеет закрепленные на своей ^внутренней поверхности листы из эластичного материала, нижний конец каждого из которых подпружинен посредством упругого элемента, размещенного между листом и поверхностью емкости, при этом расстояние между выступающими частями листов из эластичного материала меньше расстояния между соответствующими бортами контейнера.

5 3

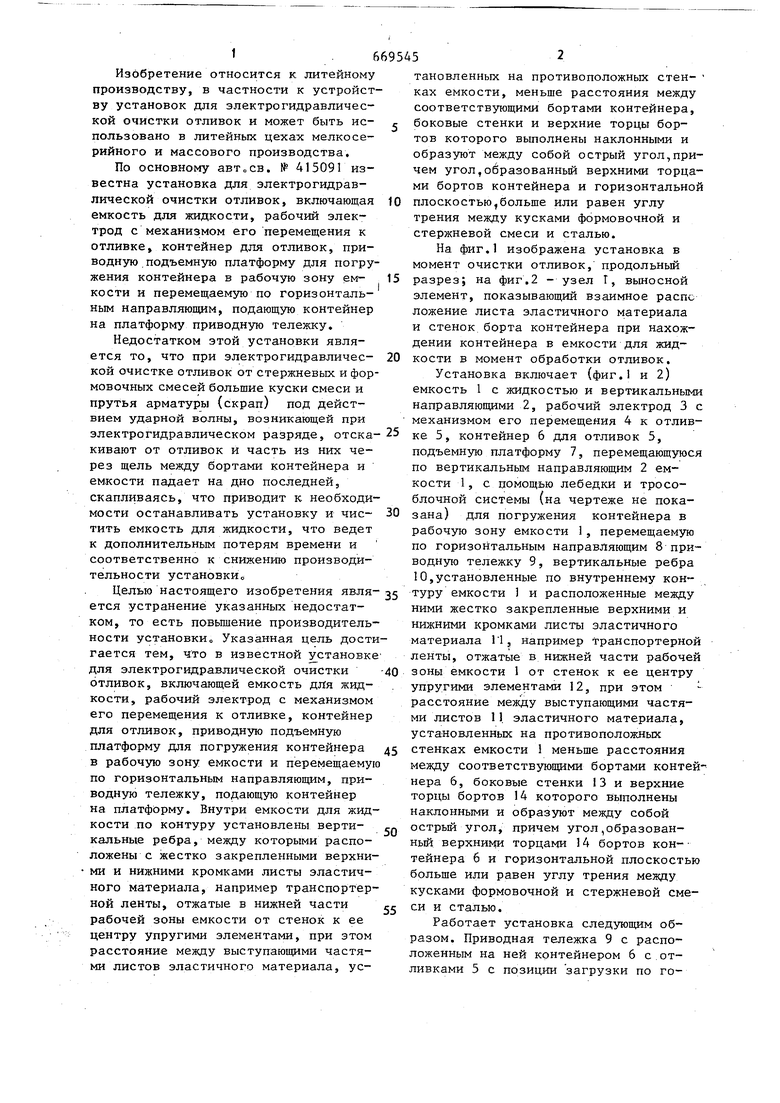

фиг.1 1. 6 Изобретение относится к литейному производству, в частности к устройст ву установок для электрогидравлической очистки отливок и может быть использовано в литейных цехах мелкосерийного и массового производства. По основному авТоСВ. № 415091 известна установка для электрогродравлической очистки отливок, включающая емкость для жидкости, рабочий электрод с механизмом его перемещения к отливке, контейнер для отливок, приводную подъемную платформу для погру жения контейнера в рабочую зону емкости и перемещаемую по горизонтальнь1м направляющим, подающую контейнер на платформу приводную тележку. Недостатком этой установки является то, что при электрогидравлической очистке отливок от стержневых и фор мовочных смесей большие куски смеси и прутья арматуры (скрап) под действием ударной волны, возникающей при электрогидравлическом разряде, отека кивают от отливок и часть из них через щель между бортами контейнера и емкости падает на дно последней, скапливаясь, что приводит к необходи мости останавливать установку и чистить емкость для жидкости, что ведет к дополнительным потерям времени и соответственно к снижению производительности установкИс Целью настоящего изобретения явля ется устранение указанных недостатком, то есть повышение производитель ности установки Указанная цель дост гается тем, что в известной установк для электрогидравлической очистки отливок, включающей емкость для жидкости, рабочий электрод с механизмом его перемещения к отливке, контейнер для отливок, приводнзпо подъемную платформу для погружения контейнера в рабочую зону емкости и перемещаему по горизонтальным направляющим, приводную тележку, подающую контейнер на платформу. Внутри емкости для жид кости по контуру установлены вертикальные ребра, между которыми расположены с жестко закрепленными верхни ми и нижними кромками листы эластичного материала, например транспортер ной ленты, отжатые в нижней части рабочей зоны емкости от стенок к ее центру упругими элементами, при этом расстояние между выступающими частями листов эластичного материала, ус5тановленных на противоположных стенках емкости, меньще расстояния между соответствующими бортами контейнера, боковые стенки и верхние торцы бортов которого выполнены наклонными и образуют между собой острый угол,причем угол,образованный верхними торцами бортов контейнера и горизонтальной плоскостью,больше или равен углу трения между кусками формовочной и стержневой смеси и сталью. На фиг.1 изображена установка в момент очистки отливок, продольньй разрез; на фиг.2 - узел Г, выносной элемент, показывающий взаимное распс ложение листа эластичного материала и стенок борта контейнера при нахождении контейнера в емкости для жидкости в момент обработки отливок. Установка включает (фиг.1 и 2) емкость 1 с жидкостью и вертикальными направляющими 2, рабочий электрод 3 с механизмом его перемещения 4 к отливке 5, контейнер 6 для отливок 5, подъемную платформу 7, перемещающуюся по вертикальным направляющим 2 емкости 1, с помощью лебедки и трособлочной системы (на чертеже не показана) для погружения контейнера в рабочую зону емкости i, перемещаемую по горизонтальным направляющим 8 приводную тележку 9, вертикальные ребра 10,установленные по внутреннему контуру емкости 1 и расположенные между ними жестко закрепленные верхними и нижними кромками листы эластичного материала Г1, например Транспортерной ленты, отжатые в нижней части рабочей зоны емкости 1 от стенок к ее центру упругими элементами 12, при этом расстояние между выступающими частями листов 11. эластичного материала, установленных на противоположных стенках емкости 1 меньше расстояния между соответствующими бортами контейнера 6, боковые стенки 13 и верхние торцы бортов 14 которого выполнены наклонными и образуют между собой острьй угол, причем угол,образованньй верхними торцами 14 бортов кон- тейнера 6 и горизонтальной плоскостью больше или равен углу трения между кусками формовочной и стержневой смеси и сталью. Работает установка следующим образом. Приводная тележка 9 с расположенным на ней контейнером 6 с отливками 5 с позиции загрузки по го3ризонтальным направляющим 8 накатывается на емкость 1 и останавливается. Подъемная платформа 7 поднимается с помощью лебедки и трособлочной системы по вертикальным направляющим . емкости 1 вверх и поднимает контейнер 6 с отливками 5 над тележкой 9, которая,освободившись от контейнера 6,откатывается по горизонтальным направляющим на позицию загрузки, а подъемная платформа 7 с ко тейнером 6 опускается в рабочую зону емкости 1. При этом контейнер 6 свои ми боковыми стенками 13 раздвигает листы 11 эластичного материала, сжимая упругие элементы 12, в результате чего обеспечивается плотное приле гание листов 11 эластичного материала к бортам 14 контейнера 6. Подводится рабочий электрод 3 с помощью механизма его перемещения 4 к отливке 5 и происходит их обработка с помощью мощных электрогидравлических разрядов. Образзгнщиеся при этом удар 5 ные волны отбрасывают куски формовочных и стержневых смесей, а также арматуру (скрап) от отливки 5. Часть из них вылетает за пределы контейне ра 6, соударяется с листами 1I эластичного материала.и, потеряв энергию, подает вниз на верхние торцы бортов 14 контейнера 6, по которым соскальзывает во внутрь контейнера 6, После окончания обработки электрод 3 возвращается в исходное положение. Поднимается платформа 7 с контейнером 6, последний устанавливается на приводную тележку 9, с помощью которой он транспортируется на разгрузку. Предлагаемое конструктивное исполнение установки позволяет увели- чить технологическое время за счет исключения времени на очистку емкости для жидкости от больших кусков формовочных и стержневых смесей, а также прутьев арматуры (скрапа), что дает возможность увеличить производительность установки на 10 - 12%.

Й/Jl

фцг..

Авторы

Даты

1988-01-07—Публикация

1977-04-06—Подача