может быть растворимым или нерастворимым, лучше растворимым. Нерастворимые катализаторы следует диспергировать в реакционной смеси в тонко изм ельченном виде. При работе в паровой фазе катализатор желательно наносить на подходящий носитель, например кокс, древесный уголь, , алюмосиликаты, силикагель и т. д. / Избыточное количество цианистого водорода но сравнению со стехиометрически необходимы Обеспечивает наибольшую степень превращения 2-метиленглутаронитрила, в результате чего сво дится до минимума количество 2-метиленглута ронитрила, подлежащего рециркуляции. Непрореагировавщий цианистый водород мож но повторно использовать в процессе. Основными компонентами полученного продукта являются цис- и транс-1,4-дицианбутены-1. Наряду с ними получаются также и 77 д«с-1,4-дианбутены-2. Все эти соединения являются исходным сырьем для получения адиподйнитрила. Пример I. Дегидроцианирование 1,2, 4-трицианбутана. Расположеннзто вертикально трубку из нержавеющей стали диаметром 6,35 мм длиной 508,0 мм, снабженную входным участком в верхней части и выходным участком в нижней Части, нагревают в электрической печи. В нижнюю часть трубки помещают слой волокон из нержавеющей стали, на который насыпают ката лизатор .дегидроцианирования (5 мл активированного угля, на поверхность которого наносят 15 вес.% цианистого калия). Поверх слоя катализатора помещают слой мелких стеклянных шариков высотой 152,4 мм. Для измерения температуры в зоне проведения реакции применяют термопару. В верхнюю часть трубки при пропускании газа-носителя - азота- пода ют медленно расплавленный 1,2,4- трицианбутан 1,2,4-Трицианбутан при соприкосновении с горячими стеклянными шариками первращается в пары, которые подвергаются воздействию температуры реакции. Продукты реакции, скон денсировавшиеся в стеклянном конденсаторе после прохождения через выходной участок трубки, собирают в сборниках, охлаждаемых смесью твердой углекислоты (сухой лед) с ацетоном. В результате процесса, производимого лри температуре 350, скорости подачи 0,25 моль 1,2,4-трицианбутана в 1 ч и 0,75 моль азота в 1 ч, прореагировало около 25% трицианбутана. Полученный продукт реакции имеет по данным газожидкостного хроматографического анализа следующий состав: 55 вес.% 1,4-дициан-1-бутена (ДЦБ) (транс- цис-), 5 вес.% 1,4-дйциан2-бутена (транс-, цис-) и 40 вес.% 2-метиленглутаронитрила.. Выход ДЦБ составляет 59% (3.9 г/ч). П р и м е р 2. А. Димериза/дия акрилонитрила. Смесь 160 г акрилонитрила, 10 г гидрохинона и 600 мл диоксана нагревают с обратным холодильником при давлении, равном 1 атм, в атмосфере предварительно очищенного аргона. Раствор, содержащий 6 г трициклогексилфосфина в 200 мл диоксана, постепенно добавляют в течение 20 мин. Смесь нагревают с обрат Ь1м холодильником дополнительно 20 мин, затем фракщюнир тот, применяя колонку диаметром 2,54 см, содержащую 20 тарелок, получают 90 г 2- метиленглутаронитрила (степень чистоты 95%) в виде погона, кипящего в интервале 138-142°С при остаточном давлении 16 мм рт. ст. Б. Получение 1,2,4-трицианбутана.. В стеклянн)то колбу для проведения реакции, снабженную магнитной мешалкой, обратным холодильником и устройством для подачи газа, помещают 64 г 2-метиленглутаронитрила, 60 мл пропионитрила и 1 г триэтиламина. Указанную смесь охлаждают до. -80°С, после чего в охлаясденнуто смесь подают 16,2 г (0,6 моль) цианистого водорода. Полученную смесь оставляют стоять до тех пор, пока температура ее не повысится до комнатной, затем .перемащивают 48 ч при 25°С. Реакционную смесь анализируют методом газожидкостной хроматографии. После окончания гидроцианирования 2-метиленглутаронитрила растворитель (пропионитрил), катализатор (триэтиламин) и непрореагировавший 2-метилен1лутаринитрил отделяют от продукта реакции однократной перегонкой при пониженном давлении. Получают 69 г 1,2,4-трицианбутана. Его дополнительно очищают путем обработки активированным углем и кристаллизации из абсолютного этанола. Получают 60 г чистого белого кристаллического вещества, т.пл. 53-54°С. ИК-спектроскопия показывает, что продукт идентичен 1,2,4-трицианбутану, полученному известным методом. В. Дегидроцианирование 1,2,4-трицианбутана в жидкой фазе. 100 г смеси (50:50 повесу) 1,2,4-трицианбутана (пример 1) и пропионитрила медленно (приблизительно со скоростью I г/мин) добавляют к энергично перемешиваемой суспензии 20 г циа1шстого натрия в 50 мл эйкозана, находящейся в колбе и разогретой до 300±10°С. Колба, в которой проводят реакцию, снабжена небольшой колонкой Вигре в качестве дефлегматора, соединенной с конденсатором, охлаждаемым водой, и сборником для продукта, охлаждаемым смесью твердой углекислотой с ацетоном. Во время проведения реакции через реактор, колонку-дефлегматор и систему кон- денсации пропускают медленный ток аргона. Получают стехиометрическую смесь продуктов дегидроцианирования (1,4-дицианбутены и 2-метиленглутаронитрил) с шинистым водородом. Выход продукта 45%.;

По данным газожидкостной хроматографии продукт имеет следующий состав; 60 вес.% 1,4-днциан-1-6утена (гране-, цис-), 5 вес.%

1,4-дициан-2-бутена (транс-, цис-) к 35 вес.% 2-метиленглутаронитрила. Продукт реакции в виде смеси подвергают фракционированной перегонке на колонке, имеющей 20 тарелок, при этом отбирают четыре фракции: первую при 25-35°С и давлении 1 ат (цианистый водород); вторую при 35 -100°С и давлении 1 ат ( пропионитрил в качестве растворителя), третью при 138-142°С и остаточном давлении 16 мм рт. ст, (2-метиленп1утаронитрил) и четвертую при 142-170°С и остаточном давлении 16 мм рт. ст. (1,4-дицианбутены). Выход 30% (11,9 г).

Цианистый водород, полученный в виде первой фракции, и 2-метиленглутаронитрил, полученный в виде четвертой фракции, превращают в 1,2, 4-трицианбутан с применением триэтиламина (ТЭА) в качестве катализатора в соответствии с методикой, описанной в примере 1. Полученный таким путем трицианбутен по физическим и химическим показателям идентичен 1,2,4-трицианбутану, полученному из 2-метиленглутаронитрила. .Пример 3. Получение 1,2,4-трицианбутана.

Смесь, состоящую из 2,5 г 2-метиленглутаронитрила (2-МГН), 1,27 г 50%-ного раствора цианистоводородной кислоты в пропионитриле и 0,025 г три-н-бутилфосфина (ТБФ), помещают в толстостенную стеклянную ампулу емкостью 30 мл которую запаивают в атмосфере аргона, соответствует молярному соотнощению цианистый водород: 2-меткленглутаронитрил 1:1 при наличии 1 вес.% катализатора. Ампулу помещают в водяную баню, имеющую температуру 50°С на 2 ч, после чего ампулу охлаждают и вскрывают, к содержимому ампулы добавляют 0,2 мл уксусной кислоты для . дезактивации катализатора. После этого жидкую реакционную смесь анализируют путем титрования и методом газожидкостной хроматографии. Конверсия цианистого водорода составляет 93,3%, а конверсия метиленглутароинтрила 99,6%, по существу весь цианистый водород превратился в 1,2,4-трицианбутен. 1,2,4-Трицианбутен превращают в смесь цис-, транс-.изомеров 1,4-дицианбутена посредством дегидроцианирования, выход близок к выходу, полученному по примеру 1.

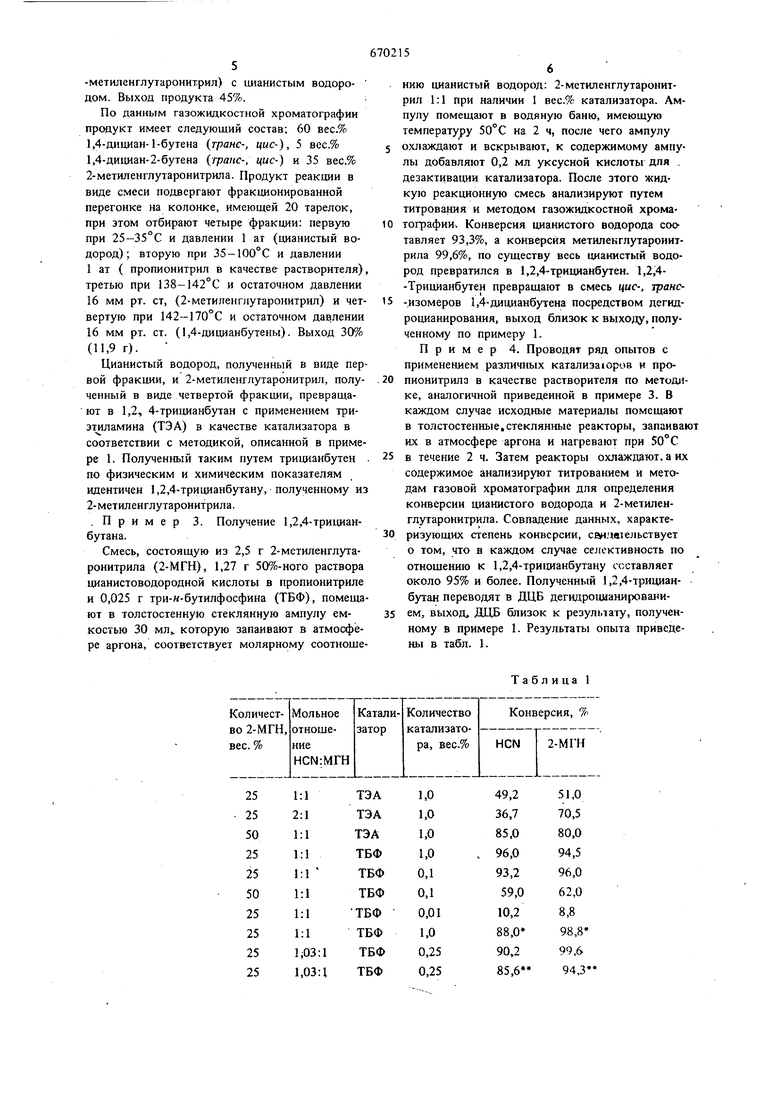

Пример 4. Проводят ряд опытов с применением различных катализаюров и пропионитрила в качестве растворителя по методике, аналогичной приведенной в примере 3. В каждом случае исходные материалы помещают в толстостенные,стеклянные реакторы, запаива их в атмосфере аргона и нагревают при 50°С Б течение 2 ч. Затем реакторы охлаждают, а их содержимое анализируют титрованием и методам газовой хроматографии для определения конверсии цианистого водорода и 2-метиленглутаронитрила. Совпадение данных, характеризующих степень конверсии, си двтельствует о том, что в каждом случае се;гективность по отношению к 1,2,4-трицианбутану составляет около 95% и более. Полученный 1,2,4-трицианбутан переводят в ДЦБ дегидроцианированием, выход, ДЦБ близок к результату, полученному в примере 1. Результаты опыта приведены в табл. 1.

Таблица 1 При 30 С. Время реак1щи 1 ч. Основная,ионообменная см Пример 5. Автоклав на 1 л, загружен ный 500 см 1,2,4-трицианбутана, продувают азотом и нагревают до 60°С. Затем в реактор подают жидкий 2-метиленглутаронитрила со ско ростью 108 г/ч. Подаваемый 2-метиленглутаронитрил содержит 0,33 вес.% три-н-бутилфосфина в качестве катализатора. Газообразный цианистый водород барботируют в автоклав со скоростью 28,9 г/ч. Постоянный уровень жидкости в реакторе поддерживают путем отбора жидкости со скоростью около 150 . Про цесс проводят в течение 4 ч. За это время стаб лизируются условия реакции, что отмечают по постоянству аналитических показателей жид- , кой фазы, выходящей из реактора. Пробу выходящей жидкости собирают в течение 1 ч. Состав пробы: 92, вес.% трицианбутана и 3,9 вес.% 2-метилглутаронитрила. Это соответствует 95%-ной конверсии подаваемого 2-метиленглутаронитрила и степени избирательного действия по отношению к 1,2,4-трицианбутану 98%. 1,2,4-Трицианбутан превращают в 1,4-дицианбутен дегироцианированием, выход приблизительно равен выходу его в примере 1. Пример 6. Дегидроцианирование 1,2,4- три цианбу тана в статическим реакторе. 40 г 1,2,4-трицианб)тана (ТЦБ) помещают в стеклянный реактор на 100 мл, снабженный ме шалкой, и нагревают при перемещивании при 240°С. Затем добавляют 0,013 г уксуснокислого лития в качестве катализатора. Через жидкую реакционную смесь пропускают газообразный аргон со скоростью 100 мл/мин. Аргон пропускают с такой же скоростью через колбу емкостью 250 мл, содержащую 125 мл перемешиваемого 0,2 М раствора аммиака.. В этой колбе поглощают цианистый водород, являющийся продуктом реакции. Раствор титруют 1 н. азотнокислым серебром. Во время проведения реакции отбирают четыре пробы реакционной смеси (по 2 мл каждая) и анализируют их на содержание 1,4-дицианбугенов (1,4-ДЦБ) и 2-метиленглутаронитрила (2-МГН).. Конверсию вычисляют, исходя из количества цианистого водорода, определенного анализом. Полученные результаты приведены в таблице, они показывают зависимость между концентрацией 1,4-диц1- анбутенов + 2-метиленглутаронитрил и селективностью реакции. Таблица 2 ТЦБ (моль) 1,4-ДЦБ + 2-МГН образовавшийся (моль) ТЦБ прореагировавший (моль) Пример 7. Повторяют методику примера 4, но применяют адипонитрил в качестве растворителя и гидрат окиси лития в качестве катализатора. В реактор помещают 4,9 г 1,2,4-триацианбутана и 39 г адипонитрила и нагревают до 250°С. Для обеспечения начала дегидроцианирования добавляют в виде катализато- ра 0,002 г гидрата окиси лития. За конверсией 1,2,4-трицианбутана следят, анализируя реакционную смесь методом газожидкостной хроматографии (конверсия I) и содержание цианистого водорода в составе отходящего газа (конверсия II).. Результаты приведены в табл. 3. Т.а б л и ца 3 ТЦБ (моль) ,4-ДБЦ+1-МГНобразовавиийся (моль) ..X1V/V ТБЦ прореагировавший (моль) Пример 8. Непрерывное дегидроцианирование 1,2,4-трицианбутаиа. Непрерывное дегидроцианирование 1,2,4-трицианбутана проводят, применяя стеклянную ус тановку с вращающимся слоем мономолекуля ной жидкости, снабженную рубашкой. Внутрен НИИ конденсатор охлаждают циркулирующей в дой, имеющей температуру 25°С, а наружную рубащку обогревают парами диметилфталата, имеющими температуру 284°С. В пленочном реакторе создают вакуум 45± ±5 мм рт. ст. и через нижнюю часть в реактор пропускаюг заранее подогретый аргон в количестве 300 мл/мин. Продукты реакции, выходящие из верхней части реактора, улавливают при температуре смеси твердой углекислоты с ацетоном (-80°С). В реактор подают 300 г/ч 1,2,4-трицианбутана, смешанного с 3 г/ч етеарата лития, предварительно подогретого до 150°С. Продукты, сконденсировавшиеся во время проведения реакщш, собирают у наружного конденсатора, а также у ловушки, охлаждаемой сухим льдом. Непрореагнровавший 1,2,4-триш1анбутан,. который не испарился в ходе реакции, собирают в виде остатка, совместно с некоторым количеством побочных продуктов и катализатором. Время проведения реакции 1 ч. Объединенные количества продук тов, собраннь;х из верхней части реактора и из ловушки, анализируют. Продукты имеют следующий состав: 7,3 г цианистого водорода, 9,4 г 2-метиг1енглутаронитрила, 9,1 г 1,4-дициаи бутена-1 (грйнс-),9,1 г 1,4-дицианбутена-1 (цис-) и 235 г 1,2,4-трицианбутана. Остаток имеет по данным анализа, следующий состав: 1,1 г побо ных продуктов, 3 г катализатора, 28,8 г 1,7 4 -Т11ицианбутана и менее 1 мол. % 2-метиленглу1;1 ро1штрила и 1,4-дицианбутенов. . Основываясь на полученных данных, вычисляют конверсию 1,2,4-трицнанбутана (12%) и се лективность процесса дегидроцианирова11ия (96). Выход ДЦБ 11,5% (18,2 г). Пример 9. Повторяют процедуру, описанную в примере 6, при давлении 740 мм рт.ст.. При этом давлении получают уменьшенное количество продуктов выкипания по сравнению с примером 6. Относительная концентрация 2-метиленглутаронитрила и 1,4-дицианбутенов в остатке составляет по данным анализа 5 мол.%. Селективность реакции, вычисления при 13%-ной .лсонверсии 1,2,4-трицианбутана, 507о. Выход ДЦБ + 2-МГН 6,5%. П р и м е р 10. Непрерывное дегидроцианярование. 70 г/ч 1,2,4-трицианбутана и 3 г/ч етеарата лития, предварительно подогретых до 150°С, подают непрерывно в реактор (испаритель) из нержавеющей стали, действующий по принципу падающей пленки. Внутренний диаметр реактора 50,8 мм, площадь испарения 322,6 м. Верхняя часть реактора непосредственно соединена с фракционирующей колонной, имеющей около 5 теоретических тарелок, колонна имеетприспособление для отбора флегмы, расположенное в верхней части и сосдписиг.ое с вакуумной системой, обеспечива1ош,ей остаточное давление 45 мм рт. ст. Реактор обогревают с помощью солевой ваниы, температуру поддерживают 285°С ± 3 С. Через реактор пропускают 300 мл/мин (при 25°С) аргона, предварительно подогретого до 285°С от нижней части, противотоком по отношению к падающей аченке реакционной . Во время проведения опыта продукт непрерывно отбирают при флегмовом числе 1:4. Ыепрореагировавщий 1,2-, 4-трицианбутан совместно с катализатором, высококипящими побочными продуктами и некоторым количеством основного продукта отводят из нижней части реактора. За 1 ч проведения реакции получают следующие результаты: го)ювной продукт содержит 26 г 2-метнленп1утароинтрапа и 1,4-дицианбутенов,, 3 г 1,2,4-трищ|анбутана и 7,9 г ш-1аннс1О)о водорода, продукт, отбираемый из нижней части реактора, содержит 30 г : 1,2,4-трицианбутана,, 3 г етеарата лития, 2,5 г высококипящих продуктов, 0,6 г 2-метиленглутаронитрила и 1,4-дицианбутены в количестве, соответствующем относительной концеитраш{н 2,5 мол.%. Вычисленное значение конверсии 1.2,4-три у1анбутана 55,7%. Определенное значение селективности реакции 92%. В: ход ДЦБ -i- 2 МГН 51,2%. 11 Верхний продукт фракционируют с помощью колонны с 40-тарелками и выделяют 3 г непрореагировавшего 2-метш1енглутаронитрила в виде.фракции, кипящей при 131-- 33°С/10 мм рт. ст. 2-Метиленглагуронитрил снова превращают в 1,2,4-трицианбутан реакцией с цианистым водородом (см. пример 2Б). Формула изобретения I. Способ получения смеси цис-, транс-нэомеров 1,4-дицианбутена, о т л .и ч а ю щ и й,с я тем, что, с целью увеличения селективное ти процесса, 2-метиленглутаронитрип подвергают взаимодействию с цианистым водородом при 25-250 С и молярном соотношении реагентов 12 1:2 - 2:1 с последующим дегидрош1анированием полученного 1,2,4-трИ11иа11бутана в присутствии катализатора при 250-450°С. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, чго в качестве катализатора используют соли алифатических карбоновых кислот, соли или гидроокиси щелочных металлов или триалкиламины, или триалкилфосфи1 ы, взятые в количестве 0,01-3 вес.%. 3. Способ по пп. 1 и 2, о т л и ч а ю щ и и с я тем, что процесс проводят в среде органического растворителя. Источники информации, принятые во внимание при экспертизе j Патент США N 3225083, кл. 260-465, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ НЕОЧИЩЕННОГО АЦЕТОНИТРИЛА И СПОСОБ ПОЛУЧЕНИЯ ЦИАНИСТОГО ВОДОРОДА | 1993 |

|

RU2113430C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ НЕНАСЫЩЕННЫХ АЛИФАТИЧЕСКИХ НИТРИЛОВ | 1969 |

|

SU243513A1 |

| Способ гидрирования бензола и его гомологов | 2024 |

|

RU2831771C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ГОМОПОЛИМЕРОВ, БЛОК- И СОПОЛИМЕРОВ | 1976 |

|

RU594729C |

| Способ получения -анилинокарбонитрилов | 1972 |

|

SU461492A3 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛОВ | 2009 |

|

RU2467951C2 |

| Способ разделения рацемической смеси (его варианты) и способ отделения хирального продукта от ахирального предшественника | 1989 |

|

SU1825378A3 |

| КЕТАЛИ ГЛИЦЕРИЛЛЕВУЛИНАТА И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2472790C2 |

| Способ получения изохроманов | 1975 |

|

SU584777A3 |

| Способ получения -олефинов | 1975 |

|

SU681034A1 |

Авторы

Даты

1979-06-25—Публикация

1972-11-14—Подача